Перспективные материалы и технологии порошковой металлургии

..pdf

Х12Ф1 (514 НВ). Это означает, что диссипация энергии трения за счет фазового превращения позволяет понизить износ не только детали, имеющий γ→α-переход на контактной поверхности, но иконтртела.

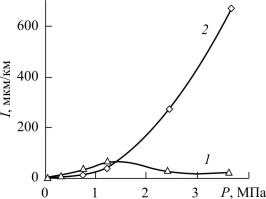

При трении без смазки (контртело закаленная сталь 45) необычное поведение материала проявилось в немонотонной зависимости интенсивности изнашивания от давления (рис. 14).

Рис. 14. Влияние давленияна интенсивностьизнашивания при сухом трении: 1 – ПК50Н12 + 10 % TiC; 2 – стальмарки ТD

В то время как у лучших упрочненных карбидами традиционных сталей уже наблюдается катастрофический износ, ПК50Н12 + 10 % TiC за счет всевозрастающего объема фазового перехода на поверхности трения с увеличением давления сохраняет более чем на порядок высокую износостойкость.

Вопреки принятым представлениям неоднородность материала может оказаться фактором, повышающим его свойства. Стендовые испытания полностью подтвердили высокие эксплуатационные характеристики концентрационно-неоднородных карбидосталей с метастабильной матрицей. Таким образом, концентрационно-неоднородный никелевый аустенит во многих случаях – предпочтительная структурная составляющая ферротиков с метастабильной связкой.

Никелевые стали со структурой метастабильного аустенита, упрочненные карбидом титана, сочетают высокую износостойкость как при абразивном, так и при усталостном изнашивании с физико-механическими свойствами на уровне литых низколегированных сталей, если содержание TiC находится в пределах 10 мас. %. Метастабильное состояние матрицы благоприятно влияет на связь между ней и частицами упрочняющей фазы, являясь одним из факторов повышения износостойкости.

21

Глава 2. МАТЕРИАЛЫ НА ОСНОВЕ КРЕМНИЯ

Материалы на основе кремния все больше привлекают внимание материаловедов. Фазы высокого давления SiO2 со структурой рутила (сошофит) были обнаружены в 1961 г.

Диоксид кремния становится стабилен при давлении 11 ГПа и остается метастабильным при обычных условиях. Плотность диоксида кремния составляет 4,648 г/м3, модуль объемной деформации – 248 ГПа, что превышает значение для B4C (200 ГПа), твердость которого сравнима с твердостью алмаза. Такое резкое увеличение плотности и модуля объемной деформации связано с деформацией решетки.

2.1. Карбиды кремния |

|

|

Наиболее широкое применение из всех тугоплавких карбидов имеет |

||

карбид кремния, который по сравнению с основными физическими |

||

свойствами других карбидов обладает высокой теплопроводностью, |

||

низким коэффициентом термического расширения, малой плотностью, |

||

высокими значениями твердости и температуры диссоциации. |

|

|

Основные свойства монокристалла карбида: |

|

|

Микротвердость, МПа ..................................................................... |

|

3260 |

Модуль упругости, ГПа.................................... |

354,2 (t = 20 °C, α-SiC) |

|

349,9 (t = 1200 °C, α-SiC) |

||

Предел прочности при сжатии, |

|

|

перпендикулярно оптической оси, МПа ....................................... |

|

2205 |

Предел прочности при изгибе, МПа ................................................ |

|

142 |

Температура плавления, °С ...................................................... |

|

2830±40 |

Теплота образования из элементов, кДж/кмоль ....................... |

129±25 |

|

Удельная теплоемкость, кДж/ (кмоль·°C): |

|

|

0,71(0 °С)

0,92(200 °С) β-SiC

1,17(1000 °С)1,25(1400 − 2000 °С)

0,69(27 °С) α-SiC 1,13(700 °С)

1, 47(1500 °С)

22

Теплопроводность, Вт/ (см·°C):

0,410(20 °С) |

|

0,255(20 °С) |

||

|

°С) |

|

|

°С) |

0,335(600 |

β-SiC ┴ (III) |

0,155(1000 |

||

α-SiC |

°С) |

|

°С) |

|

0,255(800 |

|

0,121(1400 |

||

|

|

|

|

°С) |

0,213(1000 °С) |

|

0,125(2000 |

||

0, 226(200 °С) β-SiC ║ (III) 0,155(1000 °С)

0,138(1400 − 2000 °С)

Удельное электросопротивление, Ом·см:

α-SiC 109 − 1010 β-SiC > 106

Линейный коэффициент термического насыщения, 10–6 · °C–1:

5,12(25 − 1000 °С)

5,48(25 − 1500 °С) α-SiC

5,77(25 − 2000 °С)5,94(25 − 2500 °С)

3,8(200 °С)4,3(400 °С)

4,8(600 °С) β-SiC

5,2(800 °С)5,8(1000 °С)5,5(1400 −1800 °С)

Карбид кремния химически инертен по отношению к большому количеству различных агентов и, в частности, обладает хорошим сопротивлением окислению при температурах до 1550 °C. Такое сочетание свойств позволяет успешно применять карбид кремния для изготовления электронагревателей в качестве абразива, конструкционного огнеупорного и жаропрочного материала.

До недавнего времени при изготовлении изделий из порошков карбида кремния применяли стекловидные кремнеземистые связки, а также алюмосиликатные и глиноземистые связки, имеющие кристаллическое строение. Такие материалы широко применяют в металлургии и химической промышленности. Замена этих связок нитридом кремния обусловила значительное улучшение термостойкости, теплопроводности и высокотемпературной прочности.

23

Разработаны методы получения изделий из монолитного поликристаллического самосвязующего карбида кремния. В основу технологии положено реакционное спекание брикетов SiC, углерода и кремния с образованием вторичного карбида за счет взаимодействия углерода с жидким или газообразным кремнием. Процесс протекает с достаточно большой скоростью при температурах, превышающих температуру плавления кремния.

Возможен вариант технологии, связанный с пропиткой пористой заготовки жидким кремнием.

Самосвязанный карбид кремния обладает прочностью на изгиб и модулем упругости, в 4 раза превосходящими соответствующие значения при 20 °C для карбида кремния на связке из нитридов или керамики при сохранении этих свойств при более высоких температурах.

Дальнейшее повышение термостойкости систем на основе карбида кремния может достигаться при помощи структур, состоящих из зерен графита, вкрапленных в матрицу карбида кремния.

Модификации карбида кремния различаются термодинамической стабильностью. Появление и рост определенной модификации связаны с наличием той или иной степени напряженности системы, вызванной наличием примесей, адсорбированных растущей поверхностью кристаллов, степенью пересыщения среды при кристаллизации, термическими напряжениями в условиях высоких температур процесса роста кристаллов.

При температуре до 2100 °C наиболее стабильным является β-SiC. При температуре выше 2100 °C кубический SiC переходит в α-SiC, причем вначале этот процесс идет медленно, но с 2400 °C он проходит быстро и до конца.

В настоящее время существует мнение, что β-SiC неустойчив при всех температурах. Считают, что β-SiC – это не более чем предельный вариант «наиболее кубического» SiC, превосходящий «наиболее гексагональный» политип 24, имеющий структуру вюрцита. Образованию β-SiC, по-видимому, благоприятствуют избыток кремния в среде кристаллизации, большие скорости охлаждения, атмосфера, богатая азотом, и в общем случае высокие давления.

Химически чистый карбид кремния бесцветен, а технический – окрашен в зеленоватый или сине-черный цвет. При температуре выше 2300 °C начинается диссоциация SiC, причем конкретная температура начала диссоциации зависит от наличия примеси.

24

Значения теплоты образования, энтропии и теплоты сгорания разных модификаций SiC очень близки между собой.

Карбид кремния представляет собой полупроводник примесного типа с электросопротивлением, лежащим между сопротивлением металлических проводников и изоляторов.

Химическая стойкость карбида кремния очень высока. Он разлагается смесью азотной и плавиковой кислот, а также фосфорной кислотой. SiC, однако легко разлагается расплавленными щелочами с образованием силикатов.

Водород, азот и углекислый газ не действуют на карбид кремния до весьма высокой температуры. Воздействие хлора начинает проявляться при 400–600 °C, а кислорода – при 400 °C. Скорость окисления карбида кремния зависит от наличия в нем примесей.

Щелочные металлы, железо и медь ускоряют процесс окисления. В процессе силицирования графита карбид кремния получается в результате реактивной диффузии углерода в жидкий кремний. Полученный таким образом материал широко применяется в промышленности и получил название «силицированный графит».

Физико-механические свойства силицированных графитов зависят от их состава и структуры (рис. 15).

Резкое повышение прочности при разрыве наблюдается в образцах с незначительным увеличением степени пропитки, при этом чем плотнее графит до силицирования, тем круче подъем кривой, т.е. меньшее изменение степени пропитки приводит к резкому увеличению прочности. Это объясняется тем, что небольшое увеличение степени пропитки приводит к существенному изменению структуры материала.

Если образцы из одного и того же исходного графита после силицирования характеризуются небольшой степенью пропитки, то в их структуре остались поры, не заполненные карбидом кремния, и проч-

25

ность их невысока. Если же степень пропитки выше, то практически все поры заполняются карбидом кремния и прочность образцов высокая. Карбид кремния пронизывает весь материал, и чем плотнее исходный графит, тем меньшее увеличение степени пропитки приводит к образованию непрерывного каркаса из карбида кремния.

Силицированный графит часто работает в условиях высоких температур, поэтому зависимость его прочности от температуры представляет большой практический интерес.

При использовании для силицирования плотного графита, пористость которого 19 %, образуется незначительное количество кремния (15 % карбида кремния, 1,5 % кремния, остальное – углерод), и он практически не влияет на изменение прочности при разрыве в зависимости от температуры. Для такого силицированного графита характерен графитокарбидокремниевый каркас. Прочность при разрыве в этом материале непрерывно повышается в зависимости от температуры (табл. 5).

Таблица 5

Физико-механические характеристики силицированных графитов при однократном нагреве образца до различных температур

Физико-механические |

|

|

t, °С |

|

|

|

характеристики |

20 |

600 |

1100 |

1450 |

1870 |

1950 |

E, ГПа |

3,6 |

13,3 |

13,0 |

12,4 |

11,8 |

11,7 |

σ, МПа |

12,5 |

14,5 |

15,8 |

18,0 |

21,0 |

21,1 |

ε, % |

0,12 |

0,16 |

0,20 |

0,22 |

0,25 |

0,25 |

Эти же характеристики при 1650 °C после различного числа циклов представлены в табл. 6.

Таблица 6

Физико-механические характеристики силицированных графитов при разном количестве циклов нагрева до 1650 °С

Физико-механические |

|

Число циклов |

|

|

характеристики |

1 |

5 |

|

13 |

E, ГПа |

12,1 |

13,4 |

|

17,2 |

σ, МПа |

20,5 |

13,0 |

|

10,6 |

ε, % |

0,24 |

0,16 |

|

0,12 |

Из данных видно, что с повышением температуры возрастают предельная деформация разрушения, предел прочности и незначительно уменьшается модуль упругости.

26

Таблица 7

Результаты испытаний образцов из силицированного графита в агрессивных средах (m, σсж, σизг – изменение прочностных показателей по отношению к исходным)

|

Концен- |

Темпе- |

10 сут** |

|

20 сут** |

|

|

30 сут** |

|

|

40 сут** |

|

|

60 сут** |

|

|

|

Приме- |

||||||||||||||

Среда |

трация, |

ратура |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

т, г |

σ |

сж, |

σ |

, |

т, г |

σ |

сж, |

σ |

, |

т, г |

σ |

сж, |

σ |

|

, |

т, г |

σ |

сж, |

σ |

|

, |

т, г |

σ |

сж, |

|

σ |

|

, |

||||

|

% |

испыта- |

|

|

изг |

|

|

изг |

|

|

изг |

|

|

изг |

|

|

|

изг |

чание |

|||||||||||||

|

|

ний, °С |

|

% |

% |

|

% |

% |

|

% |

% |

|

|

% |

% |

|

|

% |

|

% |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

1 |

2 |

3 |

4 |

5 |

|

6 |

7 |

8 |

|

9 |

10 |

11 |

12 |

|

13 |

14 |

15 |

|

16 |

17 |

|

18 |

|

19 |

||||||||

Соляная |

34 |

Кипе- |

–0,02 |

+1,4 |

+7,1 |

–0,26 |

+23,8 |

+15,6 |

–0,30 |

+12,5 |

+15,6 |

– |

– |

|

– |

|

– |

– |

|

|

– |

|

Стоек |

|||||||||

кислота |

ние |

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Уксусная |

98 |

То же |

–0,01 |

+7,9 |

+5,7 |

–0,01 |

+11,5 |

+4,8 |

–0,20 |

+4,4 |

+7,2 |

– |

– |

|

– |

|

– |

– |

|

|

– |

|

То же |

|||||||||

кислота |

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Фосфорная |

85 |

То же |

–0,08 |

+4,0 |

+8,7 |

–0,28 |

+19,5 |

+4,9 |

–1,4 |

+18,9 |

+3,4 |

+0,97 |

+11,3 |

+2,7 |

+0,96 |

+9,6 |

|

+1,7 |

То же |

|||||||||||||

кислота |

|

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Серная |

94 |

288 |

–0,10 |

+14,0 |

+9,1 |

–0,10 |

+3,6 |

+3,1 |

–0,10 |

+14,8 |

+4,6 |

–0,20 |

–3,3 |

+0,9 |

–0,50 |

–9,4 |

|

–9,3 |

То же |

|||||||||||||

кислота |

|

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

Азотная |

70 |

121 |

–0,02 |

+5,8 |

–3,6 |

– |

– |

|

– |

– |

– |

|

– |

|

–0,05 |

+8,1 |

+0,1 |

–0,14 |

–7,25 |

–2,75 |

То же |

|||||||||||

80 |

110 |

+0,50 |

+15,4 |

–3,0 |

+0,56 |

+15,5 |

+7,0 |

–0,55 |

+15,4 |

+0,20 |

–0,06 |

–13,0 |

+0,7 |

+1,0 |

–12,1 |

|

+9,1 |

То же |

||||||||||||||

кислота |

|

|||||||||||||||||||||||||||||||

85* |

100 |

– |

|

– |

|

– |

– |

|

– |

|

– |

– |

|

– |

|

– |

|

– |

– |

|

– |

|

– |

– |

|

|

– |

|

Не стоек |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

Муравьиная |

100 |

101 |

–0,01 |

+9,1 |

+11,0 |

–0,01 |

+7,0 |

+12,8 |

–0,26 |

+4,1 |

+9,8 |

– |

– |

|

– |

|

– |

– |

|

|

– |

|

Стоек |

|||||||||

кислота |

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Монохлорук- |

70 |

150 |

–0,30 |

+12,0+11,8 |

–0,38 |

+12,0 |

+10,0 |

– |

– |

|

– |

|

– |

– |

|

– |

|

– |

– |

|

|

– |

|

То же |

||||||||

сусная |

|

|

|

|

|

|

|

|||||||||||||||||||||||||

кислота |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Кипе- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Раствор NaOH |

5 |

ние. |

–10,0 |

–14,0 –48,0 |

– |

– |

|

– |

– |

– |

|

– |

|

– |

– |

|

– |

|

– |

– |

|

|

– |

|

Нестоек |

|||||||

10 |

То же |

–11,0 |

–30,0 –48,2 |

– |

– |

|

– |

– |

– |

|

– |

|

– |

– |

|

– |

|

– |

– |

|

|

– |

|

То же |

||||||||

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

20 |

То же |

–12,0 |

–43,3 –45,7 |

– |

– |

|

– |

– |

– |

|

– |

|

– |

– |

|

– |

|

– |

– |

|

|

– |

|

То же |

|||||||

Плавиковая |

42 |

20 |

–0,50 |

+17,9 +5,8 |

–1,50 |

+10,1 |

+7,4 |

–1,50 |

+9,3 |

+8,0 |

– |

– |

|

– |

|

– |

– |

|

|

– |

|

Стоек |

||||||||||

кислота |

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Окончание табл. 7

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

|

Раствор |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

для хромирова- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ния |

– |

60 |

–0,01 |

+6,1 |

+2,0 |

–0,02 |

+16,6 |

+7,3 |

–0,15 +17,9 +10,1 |

– |

– |

– |

– |

– |

– |

То же |

|||

(Н2СrO4 300 г/л, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Н2SO4 2,5 г/л) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Перегидроль |

30 |

20 |

–0,02 |

– |

– |

–0,3 |

+12,0 |

+8,0 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

То же |

|

Н2О2 |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Метилхлорид |

100 |

20 |

–0,01 |

– |

– |

–0,01 |

+13,9 |

+3,6 |

–0,07 |

+6,6 |

+2,6 |

+0,01 +13,0 –3,6 |

– |

– |

– |

То же |

|||

Примечание. * Поверхность образца неудовлетворительная. ** Продолжительность испытаний.

28

Исследовано влияние предварительного циклического нагрева и охлаждения на механические свойства материала. Нагрев от 20 до 1650 °C со скоростью 1,33 °C/с (80 °C/мин), выдержка 10 мин и охлаждение до 1100 °C со скоростью 4,7 °C/с (280 °C/мин) осуществлялись программным устройством. Затем следовал нагрев до 1650 °C и т.д.

Таким образом, в результате предварительного нагрева и охлаждения свойства силицированного графита сильно изменяются, его предельная деформация разрушения уменьшается, снижается предел прочности при разрыве и увеличивается модуль упругости. Степень изменения свойств материала можно определить соответствующим коэффициентом, равным отношению деформации разрушения после одного цикла к предельной деформации после определенного количества циклов. Для данного силицированного графита этот коэффициент после пяти циклов составляет 1,5, а после 13 циклов – 20.

Всилицированном графите в результате воздействия агрессивных сред незначительно изменяются физико-механические свойства.

Втабл. 7 приведены результаты изменения предела прочности при

сжатии (σсж) и предела прочности при изгибе (σизг) при температуре 20 °С для образцов из силицированного графита марки СГ-Т после 10-, 20-, 30-, 40- и 60-суточных испытаний.

Как показывают результаты, прочность образцов, за исключением испытанных в 94%-ной серной кислоте, азотной кислоте и растворах щелочей, несколько возрастает. Это вызвано тем, что в результате растворения поверхностных слоев исчезают дефекты (микротрещины), имеющиеся на поверхности силицированного графита. Наличие достаточно высокого содержания свободного кремния в силицированном графите СГ–Т приводит к тому, что в растворах щелочей кремний разрушается и прочностные свойства резко снижаются.

2.2. Нитриды кремния

Атомы металла и азота связаны в нитридах общими электронными связями. Однако наряду с металлической связью заметную роль играет также ионная связь Ме–N. Наличие металлической связи в нитридах проявляется в их относительно высокой электропроводности, впрочем гораздо меньшей, чем для соответствующих переходных металлов,

атакже для их карбидов.

Впоследнее время возрос интерес к керамике на основе нитрида

кремния. Керамические материалы на основе нитрида кремния сегодня рассматриваются как лидер конструкционной керамики. Они обладают

29

наиболее высокими характеристиками прочности и вязкости разрушения при различных температурах, а также характеризуются повышенными термостойкостью, твердостью и сопротивлением износу, стойкостью к окислению и коррозии, низкой плотностью, что способствует широкому использованию нитридкремниевых материалов в металлургии, машиностроении, космической технике и других отраслях.

Нитрид кремния – тугоплавкое соединение с преимущественно ковалентным типом межатомной связи. Кремний образует с азотом одно химическое соединение Si3N4 в конденсированном состоянии, существующее в трех различных модификациях: α-, β- и γ-Si3N4. Модификации α и β кристаллизуются в гексагональной сингонии и имеют одинаковый структурный тип Be2SiO4 – силикат бериллия (фенакит). В структуре Si3N4 атомы кремния размещены на тех позициях, где в фенаките помещаются атомы бериллия; атомы кислорода замещаются азотными атомами. Основным структурным элементом являются тетраэдры SiN4 (рис. 16, а, б). Тройки таких тетраэдров связаны общим атомом азота и расположены под углом около 120° друг к другу. Структуры α-, β- и γ-Si3N4 отличаются пространственным расположением тетраэдров по оси и, соответственно, неодинаковым количеством формульных единиц в элементарной ячейке. Параметры кристаллической структуры нитрида кремния приведены в табл. 8.

|

|

|

|

Таблица 8 |

Параметры кристаллической структуры Si3N4 |

|

|||

|

|

|

|

γ-Si3N4 |

Модификация |

α-Si3N4 |

β-Si3N4 |

||

Параметр решетки: |

|

|

|

|

а (нм) |

0,7818 (3) |

0,7595 (1) |

|

0,7738 |

с (нм) |

0,5591 (4) |

0,29023 (6) |

|

– |

Из двух аллотропных форм α- и β-Si3N4 наиболее устойчивая β-Si3N4, так как при повышении температуры α-форма необратимо переходит в β-форму. Наличие монотропного (однонаправленного) перехода α→β свидетельствует о большой термодинамической устойчивости β-фазы.

Отличительная черта α→β-превращения заключается также в том, что его протекание интенсифицируется в присутствии в нитриде кремния оксидных добавок (MgO, Y2O3, Li2O), приводящих к образованию жидкой фазы при высокой температуре.

30