Машины для уплотнения твердых бытовых и промышленных отходов. Техноло

.pdf

71

Рис. 36. Гидравлическая схема компактора БКК-2: АК1, АК2 – гидропневмо-аккумуляторы; Б – масляный бак; БП – блок питания; БУ1 – блок управления 220ВНМ; БУ2 – джойстик НС-RCM; ГУ – усилитель потока OSQA 5; Д – дроссель; КП – предохранительный клапан; К1, К2 – заборный фильтр; КТ – тормозной кран; МО – радиатор;

Н1 – насос 310.4.112.04.06; Н2 – насос 310.4.56.04.06; НД – насос-дозатор OSPBX315LS; Р – гидрораспределитель НС-D25/3; Ф – фильтр; Ц1, Ц2 – гидроцилиндры механизма поворота; Ц3, Ц4 – гидроцилиндры подъема стрелы; Ц5 – гидроцилиндр поворота отвала (ковша); Ц6 – гидроцилиндр быстросъемного устройства; ЦТ1–ЦТ4 – гидроцилиндры рабочих тормозов

Давление в гидросистеме создается двумя аксиально-порш- невыми насосами, конструктивно входящими в насосную станцию. Рабочая жидкость к насосам поступает через всасывающие гидролинии, соединенные с заборными клапанами масляного бака. Насосами рабочая жидкость нагнетается в усилитель потока (приоритетный клапан) ГУ и в гидрораспределитель Р, с помощью которого она направляется в выбранные для работы гидроцилиндры.

Гидроцилиндры являются исполнительными механизмами в гидросистеме компактора и его рулевом управлении. Подъем и опускание стрелы рабочего оборудования производится двумя гидроцилиндрами Ц3 и Ц4, проушины которых закреплены на передней раме. На ней же закреплена проушина гидроцилиндра Ц5, обеспечивающего изменение угла резания отвала (опрокидывание ковша).

В рулевом управлении установлены два гидроцилиндра Ц1 и Ц2, обеспечивающие складывание рамы, за счет чего осуществляется поворот компактора.

Часть рабочей жидкости от насосов поступает в блок питания (пневмогидроаккумулятор) БП, который используется для питания блока ГУ1 золотниками гидрораспределителя. Вытесняемая из полостей гидроцилиндров рабочая жидкость сливается в масляный бак через гидрораспределитель и фильтр бака.

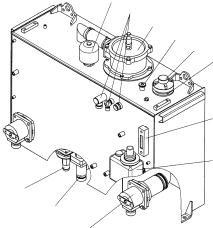

Масляный бак (рис. 37) представляет собой сварную коробчатую конструкцию и монтируется заодно с топливным баком сзади кабины. Рабочая жидкость заливается в масляный бак через заливную горловину 6 под пробкой 5. В горловине установлен сетчатый фильтр.

Двафильтра9 предназначеныдляпредварительнойочисткирабочей жидкости при всасывании в насос. Корпус фильтра оборудован клапаном, закрывающимсяприснятиифильтрующегоэлементадляочистки.

Рабочая жидкость сливается из гидросистемы компактора

вмасляный бак через сливную трубу 10 и штуцеры 2. Рабочая жидкость из сливной трубы 10 проходит через фильтр 3, установленный

вкрыше гидробака. При запуске системы в холодное время или засо-

рении фильтрующего элемента сопротивление фильтра возрастает и фильтрующий элемент может быть поврежден. Для предотвращения

72

этого в камере фильтра установлен перепускной клапан, который при увеличении перепада давления в фильтре начинает срабатывать, а при дальнейшем возрастании давления перепускает всю рабочую жидкость в гидробак, минуя фильтрующий элемент. При эксплуатации необходимо контролировать состояние фильтроэлемента, обеспечивая своевременную его замену при загрязнении с одновременной промывкой корпуса фильтра. Уровень жидкости в гидробаке контролируется через указатель уровня масла 7.

1

2

3

4

5

6

7

8

11

10

9

Рис. 37. Масляный бак: 1 – сапун; 2 – штуцера; 3 – фильтр; 4 – масломерная линейка; 5 – пробка; 6 – заливная горловина; 7 – указатель уровня масла; 8 – бачок стеклоомывателя; 9 – фильтр; 10 – сливная труба; 11 – сливной кран

Сообщение полости бака с атмосферой осуществляется через сапун 1. Для слива рабочей жидкости из бака предназначен сливной кран 11, расположенный в днище гидробака.

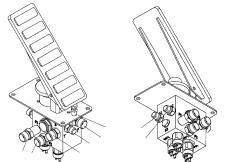

Система привода тормозов обеспечивает рабочее торможение компактора. Тормозные механизмы установлены на всех четырех колесах компактора в колесных передачах мостов. Привод тормозов – гидравлический, двухконтурный. Управление осуществляется педалью, расположенной в кабине.

73

Давление в системе привода тормозов создается насосом, который установлен в насосной станции. Рабочая жидкость берется из общей гидросистемы. Насосом рабочая жидкость нагнетается в тормозную педаль через предохранительный клапан, который настроен на давление 18 + 0,5 МПа (180 + 5 кгс/см2).

Тормозная педаль (рис. 38) представляет собой зарядное устройство для зарядки гидропневмоаккумуляторов и пропорционального распределителя управления тормозами и включена параллельно в гидравлический контур гидросистемы компактора.

|

|

|

|

1 |

8 |

4 |

|

|

|

|

|

||

|

|

|

2 |

|

5 |

|

|

|

|

|

|

||

6 |

7 |

3 |

|

|

|

|

|

|

|

|

|

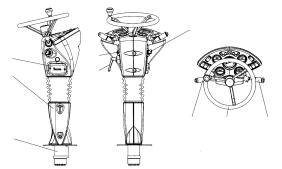

Рис. 38. Тормозная педаль:

1 – подвод Р от насоса; 2 – дренаж Т; 3 – выход S в гидрораспределитель; 4, 5 – штуцеры соединения с аккумуляторами; 6, 7 – подвод к тормозным камерам заднего и переднего мостов; 8 – болт регулировки основного хода педали

Гидронасос подает жидкость в канал Р тормозной педали. Через тормозную педаль производится зарядка гидропневмоаккумуляторов (линии соединений А1 и А2, см. рис. 36). Линии F1 и F2 соединены с тормозным контуром заднего и переднего мостов. Линия S соединена со входом в гидрораспределитель.

В напорной линии гидросистемы установлен аварийный предохранительный клапан, который отрегулирован на давление 21 + 1 МПа (210 кгс/см2), что выше, чем предохранительный клапан основного гидрораспределителя компактора. Максимальное давление в тормозных контурах 6 МПа (60 кгс/см2) достигается при полном нажатии на педаль (угол поворота 26 ).

74

Для предоставления гидросистеме полной мощности двигателя управление на 1-й и 2-й передачах может дополняться функцией отключения под давлением. В результате этого давление в муфтах, переключаемых под нагрузкой, отключается и прекращается передача крутящего момента трансмиссии.

При повороте педали приблизительно на 9 (давление в контурах 2 МПа (20 кгс/см2)) с датчика, присоединенного к MF2, подается сигнал на отключение коробки передач. Дальнейшее перемещение педали до 26 обеспечивает полное торможение компактора с отключением трансмиссии. После возврата педали в исходное положение в коробке передач включается выбранная ранее передача при работе ГМП в ручном режиме или передача по сопротивлению при работе ГМП в автоматическом режиме.

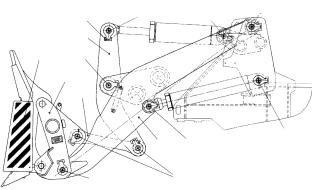

Рабочее оборудование компактора перекрестного типа с механической стабилизацией уровня рабочего органа (рис. 39) состоит из отвала 1, быстросъемного устройства 2 и рычажной системы, состоящей из стрелы 11, коромысла 5, тяги 3, соединенных между собой осями. Система предназначена для обеспечения поворота отвала относительно стрелы и вертикального перемещения отвала при подъеме или опускании стрелы.

|

6 |

7 |

|

7 |

8 |

|

|

|

|||

|

|

|

|

|

|

|

5 |

|

|

|

|

1 |

4 |

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

3 |

|

|

|

|

|

|

11 |

10 |

|

9 |

|

|

|

|

||

|

|

7 |

12 |

|

|

Рис. 39. Рабочее оборудование:

1 – отвал; 2 – быстросъемное устройство; 3 – тяга; 4, 7–10, 12 – оси; 5 – коромысло; 6 – скоба; 11 – стрела

75

Подъем стрелы производится двумя гидроцилиндрами, соединяющими переднюю раму с проушинами стрелы. Поворот отвала обеспечивается одним гидроцилиндром, соединяющим проушину передней рамы с коромыслом.

Стрела служит для передачи отвалу напорных движений компактора, а также подъемных и заглубляющих усилий. Стрела выполнена сварной двухбалочной конструкцией с поперечной связью, на которой расположен кронштейн. Балки изготовлены из листового проката со встроенным шарниром крепления гидроцилиндров.

Для быстрой смены рабочего органа в конструкции рабочего оборудования использовано быстросъемное устройство. С помощью джойстика оператор может один выполнять все операции по смене рабочего оборудования (с отвала на ковш и наоборот) в зависимости от вида выполняемых работ.

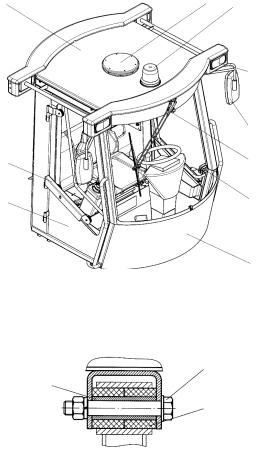

Кабина оператора (рис. 40) одноместная, является цельнометаллической конструкцией со встроенной системой защиты от падающих предметов (FOPS) и при опрокидывании (ROPS).

Крыша кабины съемная, что позволяет в зависимости от климатических условий эксплуатации устанавливать накрышный вентилятор или кондиционер без переделки каркаса кабины. Кабина имеет круговое остекление и расширенную зону обзора рабочих органов за счет установки радиусных панорамных стекол (лобового и заднего). Внутренние поверхности кабины облицованы декоративным покрытием, с которого легко удаляются различные загрязнения. Пол кабины представляет собой ровную поверхность без порогов, что значительно облегчает его очистку. Кабина установлена на амортизаторах (рис. 41), что способствует снижению шума и вибрации на рабочем месте оператора.

Двери кабины снабжены газовыми упорами. Упоры установлены таким образом, что при открывании двери на угол менее 40 обеспечивается самозакрывание дверей, а при больших углах – фиксация в открытом положении. Правая дверь имеет открывающееся стекло 6 (см. рис. 40), уплотненное по его периметру. Все двери и открывающееся стекло снабжены замками 10 автомобильного типа, имею-

76

щими привод для открывания изнутри кабины. Левая дверь оборудована наружной ручкой со встроенным замком, запирающимся на ключ. Уплотнители дверей и вся конструкция в целом обеспечивают герметизацию кабины от проникновения пыли и влаги. Накрышный вентилятор 9 обеспечивает избыточное давление воздуха, также препятствующее проникновению пыли в кабину.

2 |

9 |

8 |

|

|

7 |

|

|

4 |

6 |

|

3 |

|

|

|

5 |

|

10 |

|

|

1 |

Рис. 40. Кабина: 1 – каркас кабины; 2 – съемная крыша; 3 – стеклоочиститель; 4 – зеркало заднего вида; 5 – дверь; 6 – открывающееся стекло; 7 – фара рабочего освещения; 8 – проблесковый маяк;

9 – накрышный вентилятор; 10 – замок

2

3

1

Рис. 41. Опора кабины: 1 – амортизатор; 2 – болт; 3 – втулка

77

Кабина оборудована отопителем, состоящим из теплообменника

иэлектрических вентиляторов. Отопитель выполнен в одном корпусе. По теплообменнику циркулирует жидкость системы охлаждения двигателя. Отопитель двухскоростной, в летнее время, при закрытом кране, используется как вентилятор кабины, в зимнее время обеспечивает комфортные условия на рабочем месте оператора.

Рабочее место оператора (рис. 42) смонтировано на каркасе кабины и состоит из сиденья, органов управления, систем индикации, отопления и вентиляции. Мягкое подрессоренное сиденье производства ООО «PILOT-Россия» (г. Екатеринбург) имеет регулировки по весу

иросту оператора и комплектуется двухточечным ремнем безопасности. Рулевая колонка (рис. 43) для удобства оператора имеет возмож-

ность регулировки угла наклона в пределах +20 (на оператора) и –5 (от оператора).

16 |

|

1 |

|

|

|

15 |

|

2 |

|

3 |

|

|

|

|

14 |

|

|

|

|

4 |

13 |

|

5 |

|

|

|

12 |

|

|

11 |

|

6 |

10 |

|

|

9 |

8 |

7 |

|

Рис. 42. Рабочее место оператора:

1 – щиток переключателей; 2 – блок управления ПЖД; 3 – термос; 4 – рычаг стояночного тормоза; 5 – рулевая колонка; 6 – педаль тормоза; 7 – педаль подачи топлива; 8 – указатель режимов работы коробки передач; 9 – отопитель; 10 – рычаг управления рабочим оборудованием; 11 – рукоятка подачи топлива; 12 – огнетушитель; 13 – рукоятка останова двигателя; 14 – фиксатор открытого стекла; 15 – сиденье оператора; 16 – крышка

блока предохранителей

78

Рама (рис. 44) состоит из передней и задней рамы, соединенных между собой двумя вертикальными шарнирами, расположенными на одной оси. Поворот компактора осуществляется за счет разворота передней и задней рам друг относительно друга с помощью гидравлического рулевого управления следящего типа. В конструкции предусмотрена возможность фиксации рам от складывания тягой 4 и осью 5 при транспортировке компактора и выполнении работ по техническому обслуживанию и ремонту. В рабочем положении тяга устанавливается на передней раме и закрепляется осями 5. В качестве транспортных устройств применяются отверстия в передней раме Г и скобы на задней раме.

5

3 9

1 |

8 |

|

7 |

4 |

6 |

2

Рис. 43. Рулевая колонка: 1 – корпус; 2 – гидроруль; 3 – крышка блока предохранителей; 4 – рулевое колесо; 5 – замок зажигания; 6 – переключатель ближ- него-дальнего света, указателей поворотов, режимов работы стеклоочистителя лобового стекла; 7 – рычаг управления коробкой передач; 8 – ручка управления углом наклона колонки; 9 – выключатель аварийной

сигнализации

Для предохранения двигателя, узлов трансмиссии и систем от фрагментов ТБПО на раму компактора установлена защита (рис. 45). Элементы защиты крепятся к раме болтовыми соединениями.

79

80

Рис. 44. Рама: А– нижнийшарнир; Б– верхнийшарнир; В– шарниркрепления гидроцилиндра поворота; Г – проушина; 1 – рама передняя; 2 – рама задняя; 3, 5, 12, 26, 29 – оси; 4 – тяга; 6, 7, 10, 11 – кронштейны; 26 – крепления кабины; 8, 9 – аккумуляторные ящики; 13, 28 – крышки; 14 – упорное кольцо; 15, 25 – манжеты; 16, 30 – дистанционные втулки; 17 – прокладки регулировочные; 18, 31 – шплинты; 19, 20, 27 – болты; 21 – подшипник ШСЛ80; 22, 32 – шайбы;

24 – стопорная планка; 23, 33 – гайки прорезные; 34 – скоба