Компьютерное моделирование изделий в конструкторскотехнологической

..pdfГлава 5 ОСНОВЫ ИНЖЕНЕРНОГО АНАЛИЗА

ИПРИМЕНЕНИЯ CAE-СИСТЕМ

5.1.Общие задачи инженерного анализа

После создания проекта в CAD-системе требуется ответить на некоторые вопросы, например:

–может ли деталь сломаться (т.е. будут ли напряжения больше допустимых физическим пределом прочности)?

–каковы коэффициенты запаса прочности деталей в каждой точке?

–каким образом она будет деформирована?

–можно ли использовать меньший объем материала без ущерба эксплуатационным характеристикам?

В отсутствие инструментов анализа на эти вопросы можно ответить, только пройдя все дорогостоящие и занимающие массу времени циклы разработки изделия. Цикл разработки изделия обычно включает в себя следующие этапы:

1. Построение модели в системе автоматизированного проектирования SolidWorks.

2. Создание опытного образца проекта.

3. Производственные испытания опытного образца.

4. Оценка результатов производственных испытаний.

5. Изменение проекта на основе результатов производственных испытаний.

Этот процесс продолжается до получения удовлетворительного решения. Таким образом, основными целями применения инженерного анализа в современных САПР являются:

–снижение затрат, за счет выполнения тестирования модели на компьютере, а не в процессе дорогостоящих производственных испытаний;

–сокращение времени, необходимого для представления продуктов на рынок, путем уменьшения количества циклов разработки изделия;

111

–оптимизация проекта путем моделирования нескольких концепцийи сценариевпередпринятиемокончательного решения;

–получениерезервоввремени наразработку новых проектов.

5.2.Структура CAE-систем, интегрированных

спакетом SolidWorks

Создание новой конструкции и модернизация существующих образцов техники невозможны без проведения целого ряда расчетов. К ним относятся определение напряженнодеформированного состояния, тепловых полей, расчет течения жидкостей и газов и т.д. Такие расчеты позволяют оценить работоспособность спроектированных конструкций и оптимизировать их параметры. Для этого имеется, например, семейство программных продуктов (CAE-систем), разрабатываемых корпорацией SolidWorks и объединенных общим названием

COSMOS [5, 20, 26].

Семейство COSMOS содержит большое количество модулей для решения различных инженерных задач. Классификация этих программ по их функциональным возможностям и целевому назначению представлена на рис. 54.

Рис. 54. Модули инженерного анализа системы SolidWorks

112

COSMOS – это программные средства, необходимые для расчетов на прочность и жесткость; модули, применяемые специалистами в области гидрогазодинамики, и наконец, программы, позволяющие рассчитывать кинематику и динамику механизмов. Такие, казалось бы, разные задачи объединены единым информационным полем SolidWorks, который используется в качестве пре- и постпроцессора. Для решения расчетных задач нет необходимости транслировать данные, не нужно выходить из программной оболочки SolidWorks – достаточно подключить востребованный модуль и провести расчет. В нашем курсе мы рассмотрим общий алгоритм использования подобных CAE-систем на примере анализа напряженийи перемещений в детали.

Начиная с 2002 года в базовый конструкторский пакет SolidWorks включена специальная функция экспресс-анализа прочности деталей – COSMOSXpress. Благодаря ей можно быстро и качественно оценить работоспособность конструкции, определить напряженно-деформированное состояние деталей, созданных в SolidWorks или импортированных из других систем. Функция COSMOSXpress прежде всего ориентирована на инженеров, не являющихся специалистами в области прочностных расчетов. Вследствие этого работа с программой организована с использованием мастера проведения расчета, который помогает пользователю на всех этапах расчета и анализа результатов. При неправильном или неполном вводе исходных данных COSMOSXpress подскажет пользователю, где ошибка и как ее исправить.

Результатами проводимого линейного статического анализа являются эпюры эквивалентных напряжений, перемещений узлов и распределения запасов прочности.

Полученные в COSMOSXpress результаты можно сохранить в видеофайл (*.avi) или в интерактивном формате eDrawings [20, 21]. Это позволяет передать данные, например, предметному специалисту для проверки или отослать их заказчику. При этом для просмотра данных достаточно иметь компьютер с установленной ОС

Windows, аустановкаSolidWorks илиCOSMOS нетребуется.

113

5.3. Интерфейс пользователя COSMOSXpress

Структура интерфейса представлена на рис. 55.

Рис. 55. Интерфейс приложения COSMOSXpress

Вкладка«Материал». Присвоениедетали свойствматериала. Вкладка «Ограничение». Применение ограничений к граням

детали.

Вкладка «Нагрузка». Применение сил и давления к граням детали.

Вкладка «Анализ». Можно выбрать, проводить анализ с настройками по умолчанию или же изменить настройки.

Вкладка «Результаты». Просмотр результатов анализа осуществляется следующими методами:

–отображение критических областей, где запас прочности меньше указанного значения;

–отображение распределения напряжения в модели с примечанием или без примечания для максимального или минимального значения напряжения;

114

–отображение результирующего распределения смещения в модели с примечанием или без примечания для максимального или минимального значения смещения;

–отображение деформированной формы модели;

–создание отчета в формате HTML;

–создание файлов eDrawing для результатов анализа. Кнопка «Обновить». Выполнение анализа COSMOSXpress,

если решены ограничения и нагрузки. В противном случае отобразится сообщение и потребуется решить неверные ограничения и нагрузки.

Программа COSMOSXpress поддерживает анализ только твердых деталей, состоящих из одного объекта. Она не поддерживает анализ сборок, поверхностных моделей и многотельных деталей.

5.4.Постановка задач

Впроцессе анализа напряжений (в COSMOSXpress только статического анализа) на основе материала, ограничений и нагрузок рассчитываются перемещения и напряжения в детали. Материал детали полагают изотропным. Для расчета напряжений COSMOSXpress использует только линейный статический анализ на основе метода конечных элементов. Чтобы рассчитать напряжения в детали, при линейном статическом анализе делается несколько допущений (т.е. предположений о поведении конструкции под действием приложенных нагрузок). Рассмотрим эти допущения.

Допущение линейности заключается в том, что возникающая реакция прямо пропорциональна приложенным нагрузкам. Например, если вдвое увеличить величину нагрузок, реакции модели (перемещения, нагрузки и напряжения) также увеличатся вдвое. Допущение линейности можно использовать, если выполняются следующие условия:

– наивысшее напряжение имеет место на линейном участке кривой растяжения-сжатия, которая начинается прямой линией, исходящей из начала координат;

115

– максимальное расчетное перемещение значительно меньше характеристического размера детали, например, максимальное смещение плиты должно быть значительно меньше ее толщины, а максимальное смещение балки должно быть значительно меньше ее поперечного сечения.

Если это допущение не выполняется, необходимо использовать нелинейный анализ.

Допущение упругости состоит в том, что при снятии нагрузок деталь восстанавливает свою исходную форму (необратимая деформация отсутствует). Если это допущение не выполняется, необходимо использовать нелинейный анализ.

Допущение статики состоит в том, что нагрузки прилагаются медленно и постепенно, пока не достигнут своих полных значений. Резкое приложение нагрузок вызывает дополнительные перемещения, нагрузки и напряжения. Если это допущение не выполняется, необходимоиспользоватьдинамический анализ.

5.5. Метод конечных элементов

Метод конечных элементов (finite elements method – FEM) –

это надежный численный метод для анализа задач по проектированию. FEM разбивает сложную задачу на несколько простых. В нем модель делится на несколько простых форм, называемых элементами (рис. 56–58), как правило, стержней и пластин, для которых методы анализа напряженно-деформированного состояния разработаны достаточно хорошо и имеются адекватные надежные математические модели расчета напряжений и перемещений точек конструкции.

Элементы имеют общие точки, называемые узлами (см. рис. 58). Поведение этих элементов хорошо известно при любых возможных сценариях с использованием опор и приложением нагрузок. Движение каждого узла полностью описывается перемещениями в направлениях X, Y и Z. Они называются степенями свободы (DOF). Анализ с использованием метода FEM называ-

116

ется анализом конечных элементов (FEA). Для более полного ознакомления с теорией метода конечных элементов рекомендуется обратиться к источникам [26–28].

Рис. 56. Модель |

Рис. 57. Модель, |

Рис. 58. Тетраэдраль- |

||

кронштейна |

разделенная на мелкие |

ный элемент. Крас- |

||

|

части (элементы) |

ные |

точки |

обознача- |

|

|

ют |

узлы |

элемента. |

|

|

Кромки |

элементов |

|

|

|

могут быть изогну- |

||

|

|

тыми или прямыми |

||

COSMOSXpress составляет уравнения, управляющие поведением каждого элемента и учитывающие его связи с другими элементами. Эти уравнения устанавливают взаимосвязь между перемещениями и известными свойствами материалов, ограничениями и нагрузками.

Затем программа преобразует уравнения в большую систему алгебраических уравнений. Решающая программа обнаруживает перемещения в направлениях осей координат X, Y и Z в каждом узле.

Используя перемещения, программа рассчитывает нагрузки, действующие в различных направлениях. Наконец, программа использует математические выражения для расчета напряжений.

Для более сложного анализа с использованием нелинейных моделей данные (начальные условия и результаты) из COSMOSXpress в автоматическом режиме передаются в систему COSMOSWorks [5], где можно их отредактировать или провести более сложный расчет.

117

5.6. Пример инженерного анализа твердотельной модели

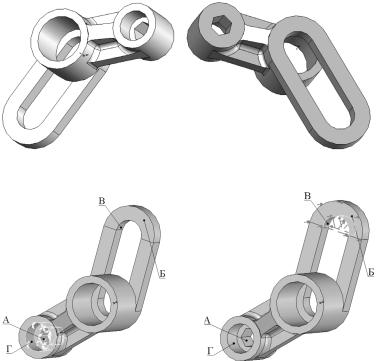

Рассмотрим процесс инженерного анализа модели детали «Рычаг», которая представлена на рис. 59 в двух аксонометрических проекциях.

Рис. 59. Эскиз анализируемой детали

a |

б |

Рис. 60. Условия закрепления и нагрузки детали |

|

Деталь закреплена по поверхностям |

A и Г (рис. 60, а), |

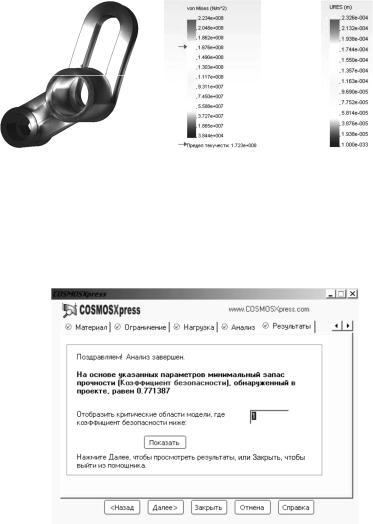

а к граням Б и В приложены сосредоточенные силы (рис. 60, б). На рис. 61 представлены результаты расчетов в стандартной форме, принятой в большинстве современных CAE-систем. Результаты представлены в виде распределения напряжений по объему модели (рис. 61, а), которые отображены различными цветами (красным –

118

наибольшие значения, синим – наименьшие). На рис. 61, б представлена диаграмма напряжений в конструкции, на рис. 61, в – диаграмма перемещений. Цвета и значения на рис. 61, б соответствуют цветамнарис. 61, в. Значения напряжений иперемещенийданы в единицах СИ.

а |

б |

в |

Рис. 61. Распределение напряжений в модели (а), диаграммы напряжений (б) и перемещений (в)

Интерфейс приложения COSMOSXpress с главным результатом расчета – минимальным коэффициентом запаса прочности – представлен на рис. 62.

Рис. 62. Результаты анализа в приложении COSMOSXpress

119

5.7. Анализ результатов расчетов

Даже на основе анализа линейной модели можно сделать некоторые выводы. Можно оценить минимальный коэффициент запаса прочности. Он отображается в интерфейсе приложения (см. рис. 62). Можно оценить распределение напряжений в модели и выявить места с минимальным значением запаса прочности, т.е. с максимальными напряжениями (на рис. 61, а показаны красной стрелкой). Оптимальность конструкции для предложенной схемы нагружения можно оценить по степени равномерности распределения напряжений в объеме детали. Чем более равномерно распределены напряжения, тем более оптимальной может считаться конструкция. Для нашего конкретного примера деталь не удовлетворяет условию прочности (в местах, выделенных в модели красным цветом, напряжения выше предела текучести).

На основе диаграмм и картины напряжений можно также выявить резервы для улучшения конструкции. Если по замыслу проекта нельзя изменять условия нагружения, то оптимизация конструкции достигается за счет добавления материала в места с наибольшим значением напряжений и удаления материала из мест с максимальным запасом прочности. В представленном примере деталь не является равнопрочной, напряжения распределены очень неравномерно, имеются участки с разрушающими напряжениями и участки с очень высоким коэффициентом запаса прочности. Необходима перестройка конструкции (хотя бы размеров) для обеспечения запаса прочности больше 1 и достижения равномерных напряжений во всех точках.

Таким образом, инженерный анализ позволяет проводить расчеты на прочность и жесткость современными численными методами, оценить напряженно-деформированное состояние и работоспособность конструкции при заданных рабочих нагрузках и выявить технические резервы и возможности для оптимизации проектных решений.

120