Технология получения и отбелки полуфабрикатов бумажного производств

..pdf

2 ã à.ñ. âî ëî êí à mâëàæ.âî ë .

Kñóõ

Выполнить два параллельных определения степени помола для каждого анализируемого образца ДМ.

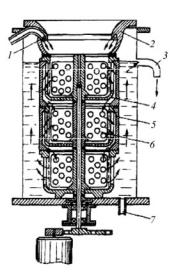

Степень помола массы определяется на приборе СР-2 типа Шоппер – Риглера (рис. 2).

Принцип работы прибора осно- |

|

|

ван на разной скорости отдачи воды |

|

|

массой различного помола при обез- |

|

|

воживании ее на сетке. |

|

|

Верхняя, снимающаяся часть |

|

|

прибора 1 представляет собой ци- |

|

|

линдр, дно которого обтянуто оди- |

|

|

нарной миткалевой сеткой № 40. Сет- |

|

|

чатое дно цилиндра закрывается кла- |

|

|

паном 2, края которого обтянуты |

|

|

резиновым кольцом, чтобы он плотно |

|

|

закрывал снизу цилиндр. Нижняя |

|

|

часть прибора 3 представляет собой |

|

|

конус, укрепленный на устойчивом |

|

|

штативе 4, и имеет два отверстия: |

|

|

центральное узкое 6 и боковое, более |

|

|

широкое 5. Эти отверстия расположе- |

|

|

ны так, что вода, стекающая через |

Рис. 2. Прибор СР-2 для |

|

слой массы и сетку из верхнего ци- |

||

определения градуса помола |

||

линдра, может уходить через боковое |

||

отверстие лишь тогда, когда скорость |

|

стекания ее больше, чем пропускная способность центрального отверстия. В этом случае вода не успевает уйти через нижнее отверстие, скапливается в конусе, а часть ее вытекает через боковое переливное отверстие.

С повышением степени помола скорость водоотдачи убывает. При низкой степени помола вода стекает быстро и большая часть ее уходит через широкое боковое отверстие в градуированный сосуд.

11

При высокой степени помола вода настолько медленно стекает, что почти вся проходит через центральное узкое отверстие в другой сосуд. Степень помола выражают в условных градусах ШР (Шоппер – Риглера).

Для определения степени помола навеску древесной массы, содержащую 2 г а.с. волокна, помещают в фарфоровый стакан вместимостью 200…250 мл, заливают небольшим количеством воды (50…100 мл) и размешивают под быстроходной мешалкой до получения кашицеобразной однородной массы, которую затем выливают в стакан и разводят водой так, чтобы получить 1 л суспензии. Суспензию тщательно перемешивают и быстро вливают в цилиндр прибора СР-2 при опущенном клапане, который затем быстро поднимают, а вода стекает через слой массы и сетку в цилиндры, подставленные под центральное и боковое отверстия.

За степень помола по ШР принимают условно разность между количеством воды, взятой для анализа волокнистой суспензии, и количеством воды, вытекающей через широкое боковое отверстие. При этом 10 мл воды соответствует 1 °ШР.

Определив объем воды (V), стекшей в боковой цилиндр, рассчитывают степень помола древесной массы (целлюлозы) по следующей формуле:

î Ø Ð 1000 V . 10

В связи с тем, что скорость водоотдачи волокнистой массы зависит от вязкости воды, степень помола необходимо определять при температуре воды 20 °С. Повышение температуры на 1 °С снижает показатель помола на 0,46 °ШР.

1.4. Определение фракционного состава древесной массы

Для древесной массы характерна большая размерная неоднородность волокнистых элементов. Фракционный состав ДМ определяется следующими факторами: видом и свойством древесного сырья и режимами его предварительной обработки; способом получе-

12

ния ДМ и типом основного аппарата, используемого для дефибрирования или размола древесины, и т.д.

ДМ наряду с волокнами нормальной длины содержит значительное количество обрывков волокон – мелочи. В ТММ больше длинных волокон (длиной свыше 2 мм), чем в ДДМ (около 40 % против 10…12 %). Коротковолокнистая фракция древесной массы может включать в себя фрагменты лучевых клеток, получаемые в результате отделения трахеид; обрывки срединной пластинки; материал первичных стенок, состоящий из фрагментов внешней оболочки различных размеров; короткие и тонкие фибриллы из вторичной стенки; некоторое количество очень тонких волокон.

|

Порядок выполнения рабо- |

|

||||

ты. Фракционирование ДМ по |

|

|||||

длине волокна осуществляется на |

|

|||||

аппарате типа ФДМ, принцип |

|

|||||

работы |

которого |

заключается |

|

|||

в мокром |

сортировании |

навески |

|

|||

ДМ |

через ряд |

последовательно |

|

|||

установленных |

сеток различных |

|

||||

номеров с последующим количе- |

|

|||||

ственным |

определением |

сухого |

|

|||

вещества полученных фракций. |

|

|||||

|

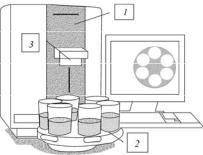

Фракционатор |

древесной |

|

|||

массы (рис. 3) представляет со- |

|

|||||

бой |

трехступенчатую |

центро- |

|

|||

бежную сортировку проточного |

|

|||||

типа с цилиндрическими карка- |

Рис. 3. Фракционатор древесной |

|||||

сами 4 с сетками, |

две из кото- |

массы |

||||

рых помещены в корпус 5.

Верхняя сетка № 9/9 предназначена для удержания грубого волокна, средняя № 20 миткалевого переплетения – для среднего волокна, нижняя № 40 – для мелкого волокна. Высота сеток 75 мм, диаметр 150 мм. Внутри каждой сетки помещена четырехлопастная

13

перфорированная мешалка 6 с частотой вращения 173 об/мин. Зазоры между лопастями мешалок и сетками 3 мм.

Воткидной воронке 2 установлен кольцевой спрыск 1, который при помощи гибкого шланга соединен с водяной магистралью от регулятора расхода воды. В верхней части аппарата установлен переливной патрубок 3 для отвода промывной воды во время фракционирования. Нижний патрубок 7, снабженный трехходовым краном, служит для заполнения аппарата водой перед началом фракционирования и для выпуска ее из аппарата после его окончания.

Для фракционирования берут навеску древесной массы с точностью до 0,01 г из расчета 5 г абсолютно сухого вещества из предварительно отобранной средней пробы и готовят из нее 1 л волокнистой суспензии. Включают в работу предварительно заполненный водой аппарат и подают в него воду через верхний спрыск с постоянным расходом 10 л/мин. Подготовленную суспензию начинают выливать равномерной струей в работающий аппарат, одновременно включают секундомер, в течение 15 с споласкивают кружки водой (100…150 мл) и выливают ее в аппарат. По истечении 5 мин с начала выливания пробы аппарат выключают, прекращают подачу воды на спрыск и выпускают из него оставшуюся воду. После освобождения от воды верхней сетки кратковременным открыванием спрыска смывают оставшиеся на сетке волокна ко дну каркаса, открывают откидную воронку и извлекают из аппарата каркас с сеткой и мешалкой. Отверстие в дне каркаса закрывают снизу резиновой пробкой (37×43×44 мм), одновременно поднимают пробкой мешалку и, не допуская выхода волокон через отверстие, смывают слабой струей воды волокна с мешалки и сетки ко дну каркаса. Затем вынимают мешалку и тщательно собирают оставшиеся волокна в фарфоровую чашечку, высушивают их в сушильном шкафу до постоянной массы

ивзвешивают с точностью 0,01 г. Получают первую фракцию Г (грубое волокно).

Втакой же последовательности собирают вторую и третью фракции и после сушки получают соответственно количество среднего С и мелкого М волокна.

14

Суммарную массу абсолютно сухих волокон Г, С, М вычитают из абсолютно сухой навески и получают четвертую фракцию волокна Мл (мелочь, мельштоф).

Содержание в древесной массе каждой фракции вычисляют по формуле

Õ 100ÐKm ;

где Х – содержание отдельной фракции, %;

m – масса абсолютно сухого волокна фракций, г;

Р – навеска древесной массы, взятой для испытания, г; K – коэффициент сухости навески.

Содержание в древесной массе мелочи (мельштофа)

Мл = 100 – (Г + С + М),

где Г, С, М – содержание грубого, среднего и мелкого волокна, %. Весьма полная характеристика массы по длине волокон получа-

ется на анализаторе размеров волокон FS-200 фирмы «Каяни электрикс Лимитед» (Финляндия). Длина волокон определяется оптическим методом. Водно-волокнистая суспензия низкой концентрации прокачивается через капилляр, помещенный в оптическую систему прибора. Лазерный луч формирует световое отображение волокон на детекторе. Это изображение пропорционально длине волокон. Сигнал детектора усиливается и преобразуется в цифровую форму для вычислений в микропроцессоре, который рассчитывает среднюю длину волокон по классам. Данные распределения волокон по длине выводятся на принтер в цифровом и/или графическом виде. Диапазон измерения задается в интервале от 0 до 7,2 мм. Скорость анализа 40…60 волокон в секунду. Формула для расчета среднеарифметической длины волокон, мм,

L |

|

ni li , |

ñð |

|

ni |

где ni – число волокон;

li – длина волокон, мм.

15

Расширенный анализ свойств волокон позволяет провести установка «L&W Файбертестер». Прибор состоит из устройства для анализа вместе с ПК, который управляет тестированием образца, обрабатывает данные и генерирует отчет по показаниям. Схема прибора приведена на рис. 4.

На вращающийся столик (карусель) для образцов можно размещать до шести стаканов с дезинтегрированной массой. ПК запоминает идентификацию (ID) каждого образца, после чего образец всасывается в прибор и разбавляется до требуемой для измерения концентрации.

Суспензия волокон прокачивается через измерительную ячейку, где она фотографируется. Изображения затем обрабатыва-

ются с помощью программы для анализа изображений. Пользователь может настроить варианты выдачи отчета в разных видах. В отчет по умолчанию включены следующие параметры волокон:

–длина, среднее значение;

–ширина, среднее значение;

–форма, т.е. частное от деления проекции длины на фактическую длину;

–мелочь – выражается как процент волокон короче 0,2 мм относительно числа волокон длиннее 0,2 мм;

–грубость, т.е. вес волокна на единицу длины. Для этого должен быть известен вес навески по сухому волокну.

Определение показателей механической прочности – см. в гл. 4.

16

1.5. Определение сорности

Порядок выполнения работы. Сорность определяют путем подсчета числа соринок, видимых невооруженным глазом в смоченном листе или отливке древесной массы в проходящем свете, с последующим пересчетом ее на 1 м2 пробы массой 500 г а.с. волокна. Соринками являются посторонние включения: уголь, песчинки, коpa, костра, лубяные волокна, смоляные пятна и другие, отличающиеся по цвету от общего фона образца. Учитываются соринки площадью свыше 0,06 мм2.

Аппарат для определе- |

|

ния чистоты массы изобра- |

|

жен на рис. 5. Он представ- |

|

ляет собой световой ящик 1, |

|

с внутренней стороны окра- |

|

шенный в белый цвет. В ра- |

|

му наклонной крышки 2 ящи- |

|

ка вставлено прозрачное стек- |

|

ло 3 размером 250×250 мм. |

|

Стекло разделено линиями |

|

для удобства подсчета. На |

Рис. 5. Прибор для определения |

расстоянии 40 мм от верхне- |

сорности древесной массы |

го стекла параллельно ему |

|

вставлено матовое стекло для рассеивания света.

Испытуемый образец помещают на стеклянную крышку прибора, которая освещается расположенными внутри ящика двумя лампами мощностью по 100 Вт. Для вентиляции в стенках ящика имеются круглые отверстия.

Изготовляют отливку массой 1 м2 500 г а.с. волокна и на обеих сторонах влажной отливки подсчитывают число соринок. Размеры соринок определяют по их площади, сравнивая соринки с фигурами стандартного шаблона, который изготовлен из прозрачной пленки с нанесенными на ней черными фигурами различной формы.

17

Сорность ДМ определяют как сумму соринок на обеих сторонах отливки, отнесенную к 1 м2 пробы массой 500 г а.с. волокна.

Ñ À 100 32 , m

где С – сорность; А – сумма соринок на обеих сторонах отливки;

m – масса образца в расчете на а.с. волокно, г.

1.6. Отбелка древесной массы

ДМ является основным компонентом газетной бумаги, а также широко используется в композициях других видов бумаги для печати и санитарно-бытового назначения. Использование различных видов ДМ в композициях других видов бумаги сдерживается недостаточной белизной и низкой стабильностью белизны ДМ.

Белизна различных видов ДМ колеблется от 51 до 65 %. При использовании ДМ в композициях средних и высших сортов писчей бумаги и бумаги для печати требуется повышение ее белизны до уровня белизны полубеленой или беленой целлюлозы.

Причина окраски древесной массы – наличие окрашивающих веществ в исходной древесине. Считают, что окраску ДМ придают лигнин и лигноподобные вещества, прежде всего фенольные и энольные гидроксилы бензольных колец лигнина. Потемнение древесины, а следовательно, и ДМ вызывают также окрашенные производные хиноидного типа, являющиеся продуктом окисления лигнина кислородом.

К числу распространенных хромофоров относятся также группы =СО, –СН = СН– , в особенности если они сопряжены с ядром.

Окраску ДМ придают также экстрактивные вещества, в первую очередь полифенолы.

Отбелка ДМ отличается от отбелки целлюлозы тем, что цель отбелки полуфабрикатов высокого выхода, в том числе и ДМ, – обесцвечивание лигнина и других окрашивающих компонентов без растворения их, что достигается модификацией хромофорных групп.

18

Простейшие реакции, которые могут вызвать эти изменения в окрашенных веществах, – окисление и восстановление.

Промышленное применение имеют три способа отбелки ДМ: восстанавливающими реагентами, окисляющими реагентами и комбинированный.

К восстанавливающим реагентам, получившим наибольшее промышленное применение, относятся дитиониты цинка и натрия. В эту же группу входит боргидрид натрия, но в промышленности он не применяется из-за высокой стоимости. Все эти реагенты отбеливают в кислой среде.

Из окисляющих реагентов применяются пероксиды натрия и водорода, отбеливающие в щелочной среде. К этой группе можно отнести надуксусную кислоту, отбеливающую в нейтральной среде.

Комбинированная отбелка заключается в применении на первой ступени отбелки окисляющих, на второй – восстанавливающих реагентов.

1.6.1. Химические реагенты для отбелки древесной массы

Пероксид водорода в чистом виде представляет собой бесцветную сиропообразную жидкость (застывает при 0,5 °С) плотностью 1,5 г/м3; при нагревании, а также под действием щелочи он разлагается на воду и кислород. Добавка кислоты стабилизирует пероксид водорода, добавки некоторых металлов (Сu, Мn и др.) способствуют его разложению.

Пероксид водорода по своим химическим свойствам является слабой кислотой и сильным окислителем. С водой он смешивается в любых соотношениях и в водных растворах в слабой степени подвергается диссоциации:

Н2О2 + 2Н2О = 4Н+ + 2Н2О–.

50%-ный водный раствор пероксида водорода имеет рН около 4,5; плотность его при 20 °С равна 1,2 г/см3.

Разбавленный раствор Н2О2 имеет неприятный «металлический» вкус. Крепкие растворы Н2О2 при попадании на кожу вызывают ожо-

19

ги. В чистом виде пероксид водорода взрывоопасен, поэтому на предприятия он поступает в виде 30…50%-ного водного раствора («пергидроля»), залитого обычно в алюминиевые цистерны. К этому раствору добавляется некоторое количество серной кислоты. Теплота растворения Н2О2 в воде большая – порядка 1930 кДж на 1 кг воды. «Пергидроль» имеет рН около 4,5…5,0.

Кроме пероксида водорода некоторое применение для отбелки получила его соль – пероксид натрия (Na2О2). Пероксид натрия – желтоватый порошок плотностью 1,6 г/см3 с температурой плавления 460 °С. Получается Na2О2 окислением металлического натрия в струе воздуха при 300 °С. Так же, как и Н2О2, пероксид натрия взрывоопасен; транспортируется в герметичных алюминиевых барабанах емкостью 180 кг.

В водных растворах Na2О2 гидролизуется: Na2О2 + Н2О = NaOH + Н2О2,

причем образующийся пероксид водорода оказывает белящее (окислительное) воздействие на целлюлозное волокно.

У пероксида водорода окислительный эквивалент значительно ниже, чем у гипохлорита и диоксида хлора, поэтому окислительное действие его избирательно и направлено исключительно на остаточный лигнин, точнее на его хромофорные группы, разрушение которых обеспечивает эффективное повышение степени белизны.

Непосредственно белящее (окислительное) воздействие на древесные волокна оказывает пероксидный ион НО2–, возникающий в результате гидролитической диссоциации пероксида:

Н2О2 + 2Н2О = 4Н+ + 2НОО– .

Степень его диссоциации очень мала (2,24 · 10–12 при 25 °С), но она усиливается при повышении температуры и по мере расходования иона НО2– на реакции с хромофорными группами лигнина. Диссоциации пероксида способствует также повышение рН, так как при этом сдвигается вправо равновесие реакции. Поэтому отбелку пероксидом ведут в щелочной среде (рН = 10…10,5), применяя в качестве щелочного буфера наряду с NaOH чаще всего силикат натрия

20