Оборудование для физико-механической обработки материалов

..pdfВнизу башни часто устанавливают аэроохладитель псевдоожиженного слоя. При падении капля остывает снаружи и дает внутри усадку (пустоту). Причем эта пустота (каверна) смещена в тыльную часть гранулы, что уменьшает ее прочность.

Для повышения однородности размеров получаемых гранул в последнее время разработаны так называемые акустические грануляторы. Сущность работы их заключается в воздействии на расплав при разбрызгивании колебаний звуковой частоты. Это способствует более равномерному дроблению струй с получением капель близкого размера.

Недостатком гранулирования в потоке воздуха является громоздкость грануляционной башни. Этот недостаток исключается при разбрызгивании расплава в слой инертной жидкости (например, минеральное масло). Кроме уменьшения капитальных вложений это дает возможность покрывать гранулы масляной пленкой, которая уменьшает их слеживаемость и пылимость.

4.3.Гранулирование суспензий и плавов

впсевдоожиженном слое гранул

содновременной сушкой

Сущность данного процесса заключается в подаче распыленной суспензии или плава в псевдоожиженный слой с одновременной сушкой. При этом часть исходного жидкого материала в виде тонкой пленки наносится на поверхность горячих гранул и высыхает. Размеры гранул увеличиваются по так называемому «нормальному» механизму роста. Рост гранул по такому механизму тем вероятнее, чем больше силы адгезии капли жидкости с поверхностью частиц. Адгезионная способность капли зависит от ряда факторов: шероховатости поверхности частиц, свойств распыливаемой жидкости и др.

Другая часть жидкости высыхает, не соприкасаясь с готовыми гранулами, и образует зародыши новых гранул. Образование новых гранул возможно также за счет дробления сущест-

71

ELIB.PSTU.RU

вующих. Часть мельчайших гранул выносится в систему пылегазоочистки и возвращается обратно в аппарат.

Часто из псевдоожиженного слоя производится селективная выгрузка за счет подачи в выгрузочный тракт небольшого количества встречного потока холодного воздуха (одновременное охлаждение готового продукта).

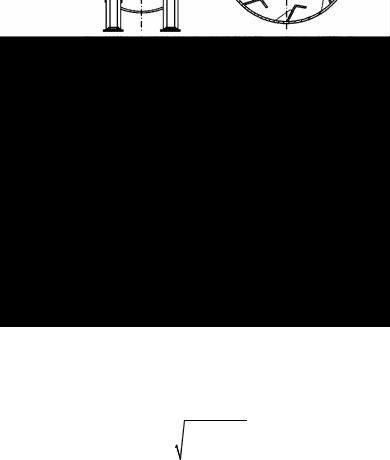

Аппарат для распыливания суспензии над псевдоожиженным слоем высокотемпературным теплоносителем называ-

ется РКСГ, т.е. распылительно-кипящая сушилка-гранулятор

(рис. 4.7).

Рис. 4.7. Схема РКСГ

72

ELIB.PSTU.RU

Достоинства:

высокая интенсивность процессов сушки и гранулирования (400…600 кг влаги/(м2 ч));

совмещение процессов сушки и гранулирования в одном аппарате;

высокая прочность и однородность получаемых гранул.

Недостатки:

ограниченная единичная мощность установки, связанная с ухудшением однородности псевдоожижения на решетках большой площади;

необходимость точного регулирования технологического процесса.

Для повышения интенсивности перемешивания гранул

впсевдоожиженном слое могут служить специальные газораспределительные решетки со струйным псевдоожижением и локальным фонтанированием, а также механические мешалки.

Этих недостатков в значительной степени лишены бара-

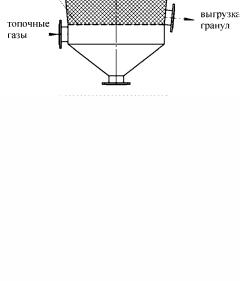

банные грануляторы-сушилки (БГС). Одна из конструкций БГС представлена на рис. 4.8.

Вбарабане создается падающий слой гранул в виде сплошной завесы при помощи Г-образных лопаток. Основной процесс протекает в так называемой зоне «факел-завеса». Крупные гранулы проходят через классифицирующий конус, а мелкие скапливаются в нижней части этого конуса, подхватываются обратным шнеком и транспортируются в виде внутреннего ретура

вначало барабана.

Внекоторых аппаратах внутреннего ретура нет, и все мелкие гранулы возвращаются обратно в аппарат в виде внешнего ретура (сферодайзеры) при помощи грохотов, конвейеров и элеваторов.

Расчет барабанного гранулятора-сушилки сводится к определению его основных габаритных размеров и расхода теплоносителя.

73

ELIB.PSTU.RU

Рис. 4.8. Устройство БГС: 1 – корпус барабана; 2 – обратный шнек; 3 – привод; 4 – ролик опорный; 5 – загрузочная камера; 6 – разгрузочная камера; 7 – классифицирующий конус

Диаметр аппарата

D = |

Q0 |

, |

(4.1) |

0,785 A |

|||

|

F |

|

|

где Q0 – общее количество испаренной влаги, т/ч; AF – влагосъем поперечного сечения БГС, кг/(м2 ч).

Общее количество испаренной в БГС влаги

Q |

= G |

W1 − W2 |

, |

(4.2) |

0 |

пр |

100 − W |

|

|

|

|

1 |

|

|

где Gпр – производительность по готовому продукту, т/ч; W1 – влажность пульпы, подаваемой в аппарат, %; W2 – влажность готового продукта, %.

74

ELIB.PSTU.RU

Влагосъем поперечного сечения БГС

AF = 0,49 ∆T + 200, |

(4.3) |

где ∆T – температурный напор теплоносителя, °С.

∆T = t1 – t2,

где t1 – температура теплоносителя на входе в аппарат, °С; t2 – температура теплоносителя на выходе из аппарата, °С.

Общая длина аппарата БГС определяется как сумма длин трех его зон: распыла пульпы, ссыпания порошка и досушки гранул.

4.4. Гранулирование методом формования (экструзии)

Сущность метода заключается в продавливании исходного материала через перфорированную решетку и последующей конвективной сушке гранул (рис. 4.9).

Рис. 4.9. Устройство гранулятора: 1 – вал; 2 – формующая решетка; 3 – корпус; 4 – газораспределительная решетка; 5 – валки

75

ELIB.PSTU.RU

Для повышения пластичности материал увлажняют и вводят специальные пластифицирующие добавки.

Достоинства:

компактность;

высокий выход гранул требуемого размера.

Недостатки:

неправильная форма гранул;

недостаточная прочность гранул.

4.5. Гранулирование методом прессования (вальцедробления)

Метод основан на свойстве сыпучих материалов под действием достаточно больших давлений достигать высокой степени уплотнения и агломерирования отдельных частиц за счет межмолекулярных сил притяжения. Возможно также спекание твердых частиц при высоких температурах и давлениях, а также химическом взаимодействии.

Процесс прессования можно разделить на несколько стадий. Сначала происходят структурные деформации, связанные с ликвидацией пустот и переходом частиц в плотную упаковку. С ростом нагрузки начинаются сдвиговые деформации, сопровождающиеся разрушением исходных частиц, изменением формы и пористости агломератов. В результате увеличивается число контактов и создаются благоприятные условия для межмолекулярного сцепления структурных элементов. При этом могут возникать также электростатические силы.

При дальнейшем повышении нагрузки происходит упругопластическое сжатие. Резко возрастает число контактов и их прочность. Необходимое для этого давление зависит от пластических свойств порошка.

На контактных поверхностях частиц при пластических деформациях возможно образование расплава и спекание частиц. Если пластические деформации у материалов проявляются слабо, то прочность спрессованных плиток незначительна. В этом

76

ELIB.PSTU.RU

случае повышают температуру порошка или вводят специальные пластичные добавки.

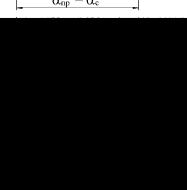

Чаще всего прессование проводится между вращающимися навстречу друг другу валками с гладкой или профилированной поверхностью (рис. 4.10).

Рис. 4.10. Кинематическая схема прокатки порошка между гладкими валками

Прессование может проводиться также в таблетирующих машинах в так называемых глухих матрицах.

Угол подачи αп определяет уровень сыпучего материала, ограниченный дозирующим устройством. При прессовании порошков минеральных удобрений αп ≈ 40…70°.

Угол прессования αпр – это угол, начиная с которого наблюдается заметное силовое воздействие. Угол прессования зависит от условий внешнего и внутреннего трения порошка, от уровня порошка, типа питателя и наличия подпрессовывателя, ширины и толщины плитки, частоты вращения, характера поверхности валков и др.

77

ELIB.PSTU.RU

Нейтральный угол αн определяет сечение, где давление достигает максимальной величины.

Угол упругого сжатия валков αс – это угол, характеризую-

щий увеличение протяженности очага деформации материала вследствие упругой деформации валков; αс ≈ 1…1,5°.

В зоне подачи (αпр ≤ α ≤ αп) материал находится в сыпучем состоянии. В этой зоне отмечено значительное скольжение слоев материала порошка относительно поверхности валков и относительно друг друга. При этом ликвидируются арочные эффекты, происходит более плотная, чем при насыпке, укладка частиц порошка, и в зону уплотнения порошок попадает с плотностью, равной плотности порошка после утряски (ρ = ρнас).

В зоне уплотнения (αн < α < αпр), начиная с αпр, происходит изменение плотности сыпучего тела от насыпной плотности порошка до конечной плотности плитки (ρнас → ρплитки).

В зоне выдавливания (αс ≤ α ≤ αн) после прохождения нейтрального сечения плотность и толщина проката остаются неизменными. В этой зоне собственно процесса прессования не происходит, а осуществляется выдавливание материала в узкую

Рис. 4.11. Диаграмма прессования порошка

щель (ρ = ρплитки).

Основное силовое взаимодействие между материалом и валками происходит в зонах уплотнения и выдавливания (рис. 4.11). Кривая имеет плавный подъем давления от нуля во входном сечении зоны уплотнения, крутой подъем до максимума в нейтральном сечении и резкое падение давления к сечению выхода материала из валков.

78

ELIB.PSTU.RU

Параметры, влияющие на производительность вальцпрессов:

1. Сыпучесть порошка

g = |

M |

, |

(4.4) |

|

S t |

||||

|

|

|

где М – количество просыпающегося порошка через площадь S межцентрового зазора между валками за время t.

Сыпучесть порошка зависит от влажности порошка, размера частиц и величины зазора между валками.

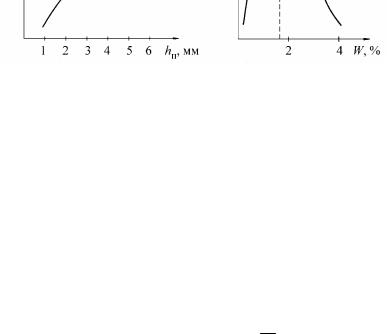

С увеличением ширины щели сыпучесть порошка возраста-

ет (рис. 4.12).

|

|

|

|

|

|

|

|

|

Рис. 4.12. График зависимости |

Рис. 4.13. График зависимости |

|

сыпучести порошка от ширины |

сыпучести порошка от влажности |

|

щели |

|

|

Сувеличением влажности сыпучесть порошка сначала увеличивается, а затем резко снижается (рис. 4.13).

Сувеличением диаметра частиц сыпучесть сначала улучша-

ется, но при определенном соотношении h начинается сводооб- dч

разование |

h |

< 15 и сыпучесть резко ухудшается (рис. 4.14). |

|

||

dч |

|

|

|

|

79 |

ELIB.PSTU.RU

Рис. 4.14. График зависимости сыпучести порошка от диаметра частиц (h = 5,5 мм)

2.Условия воздухоудаления: при прессовании порошков наблюдается выдавливание воздуха и его фильтрация через слой материала навстречу его движению. В предельном случае, когда скорость сжатия достигнет определенной величины, поток выдавливаемого воздуха может препятствовать потоку материала, переводя его в псевдоожиженное состояние. Такая скорость называется критической скоростью прессования. Она зависит от большого числа факторов (размера и плотности частиц, наличия подпрессовывателя, высоты слоя материала над валками и др.)

3.Скорость прессования. Максимальная скорость прессования ограничивается, как было показано выше, переходом материала в псевдоожиженный слой.

Минимальная скорость определяется из условия

Gп ≥ Gпр,

где Gп – количество пересыпающегося материала через зазор между валками, кг/с; Gпр – расход материала на прессование.

Gп = L hп g, |

(4.5) |

где L – длина валков; hп – ширина щели (прессования); g – сыпучесть.

80

ELIB.PSTU.RU