m33170

.pdfВ строительстве ситаллы используют в виде конструкционного и отделочного материалов в промышленном и гражданском строительстве.

Ситаллопласты – материалы, получаемые на основе пластических масс (фторопластов) и ситаллов. Они обладают высокой износоустойчивостью и химической стойкостью. Для изготовления ситаллопластов ситаллы измельчают до получения порошка заданного гранулометрического состава. В дальнейшем процесс не отличается от технологии изготовления пластмасс. Ситаллопласты находят применение в качестве антифрикционных и конструкционных материалов.

Шлакоситаллы являются одним из новых микрокристаллических материалов, получаемых на основе огненно-жидких металлургических шлаков с добавками кристаллизаторов. Шлакоситаллы обладают высокими физико-механическими свойствами, износоустойчивостью, прочностью, стойки к химической агрессии, хорошо сопротивляются атмосферным воздействиям, не обладают токсичностью.

В последние годы начали широко применять листы и плиты из прокатного шлакоситалла.

Для изготовления плит и листов шлакоситалл должен удовлетворять следующим требованиям: предел прочности при изгибе – не менее 65 МПа, потеря в массе при истирании – не более 0,06 г/см2, кислотостойкость – не менее 98%, средняя плотность – 2700 кг/м3.

Все более широкое применение получает производство пеношлакоситаллов со средней плотностью 300-600 кг/м3 и пределом прочности при сжатии 14 МПа, теплопроводностью 0,08- 0,16 Вт/м·К и рабочей температурой до 750 0 С.

4. НЕОРГАНИЧЕСКИЕ (МИНЕРАЛЬНЫЕ) ВЯЖУЩИЕ ВЕЩЕСТВА

4.1. Общие сведения и классификация минеральных вяжущих

Неорганическими (минеральными) вяжущими веществами

называют материалы чаще всего в виде тонкомолотых порошков, способные при смешивании с водой (или, что бывает реже, с водными растворами солей) образовывать пластично-вязкую массу

81

(вяжущее тесто), которая постепенно твердеет, превращаясь в прочное камневидное тело. По этим признакам неорганические вяжущие вещества (известь, гипс, цемент и др.) отличаются от органических вяжущих, например битумов, дегтей, смол. Последние обычно приводят в рабочее состояние расплавлением или растворением в органических жидкостях.

В настоящее время строители располагают обширной номенклатурой минеральных вяжущих веществ. Вместе с тем их виды имеют ряд общих признаков, позволяющих разделять (классифицировать) вяжущие вещества по отдельным видам и группам. Такими общими признаками, положенными в основу групповой классификации, являются следующие три:

1)область применения вяжущего;

2)сырьевые материалы для получения вяжущего, которые характеризуют его химический состав;

3)технологические параметры производства (например, температура и продолжительность обжига).

Наиболее важны для строителей свойства вяжущего веще-

ства. Одни вяжущие твердеют только на воздухе, а другие могут затвердевать во влажных условиях и даже в воде. По этому признаку минеральные вяжущие вещества разделяют на воздушные и гидравлические.

Воздушные вяжущие вещества могут затвердевать и дли-

тельно сохранять или повышать прочность только на воздухе. К ним относят воздушную известь, гипсовые и магнезиальные вяжущие, жидкое стекло. В условиях повышенной влажности воздушные вяжущие вещества значительно снижают или совершенно теряют прочность.

Гидравлические вяжущие вещества могут затвердевать и длительно повышать прочность не только на воздухе, но и в воде. К вяжущим веществам этой группы относят гидравлическую известь, портландцемент, глиноземистый цемент и др. Обладая способностью затвердевать на воздухе и в воде, эти вяжущие имеют, кроме того, более высокую прочность, чем воздушные. Поэтому гидравлические вяжущие вещества наиболее ценны для строителей.

Вяжущие часто оценивают по скорости твердения. Наибольшей быстротой твердения обладает строительный гипс - он

82

приобретает значительную прочность за несколько часов. Наиболее медленно твердеет воздушная известь, она в обычных условиях заметно отвердевает лишь через несколько недель или месяцев.

В строительном материаловедении принято выделять две стадии в процессе твердения: схватывание и собственно твердение. Такое членение процесса имеет весьма условный характер, но оно удобно для практических целей. Когда вяжущее тесто обнаруживает признаки загустевания, начиная заметно терять пластичность, то этот момент считают началом схватывания. Начало схватывания большинства цементов наступает не ранее чем через 45 мин, а чаще всего - через 3–4 ч после затворения водой. За это время на производстве успевают произвести перемешивание, транспортирование и укладку смесей. До начала схватывания вяжущее тесто обладает резко выраженными тиксотропными свойствами, т.е. способностью разжижаться при встряхивании и при других механических воздействиях, а затем, находясь в покое, вновь становиться густо вязким. Т и к с о т р о п и я вяжущего теста широко используется в практике, например, при уплотнении бетонных смесей вибрированием.

Когда вяжущее тесто полностью загустевает и превращается в твердое тело, еще не обладающее практически значительной прочностью, то такой момент признают окончанием схватывания. В большинстве случаев это происходит примерно через 6–8 ч, но не позднее чем через 12 ч.

По механической прочности большинство вяжущих подразделяют на марки. Прочность вяжущих веществ находится в широком диапазоне.

Вяжущие автоклавного твердения – вещества, способные при автоклавном синтезе, происходящем в среде насыщенного водяного пара, затвердевать с образованием плотного, прочного камня. В эту группу входят известково-кремнистые, известковозольные, известково-шлаковые вяжущие, хотя по существу они тоже относятся к гидравлическим вяжущим.

4.2.Гипсовые вяжущие, сырье для их приготовления, технология получения, свойства и применение

Из всего многообразия воздушных вяжущих рассмотрим гипсовые, магнезиальные вяжущие и воздушную известь.

83

Гипсовые вяжущие вещества представляют собой тонко-

измельченный продукт обжига гипсового камня. Он состоит в основном из двуводного сернокислого кальция СаSO4 × 2H2O. В

зависимости от температуры и условий обжига получают гипс строительный, гипс высокопрочный и ангидритовые цементы.

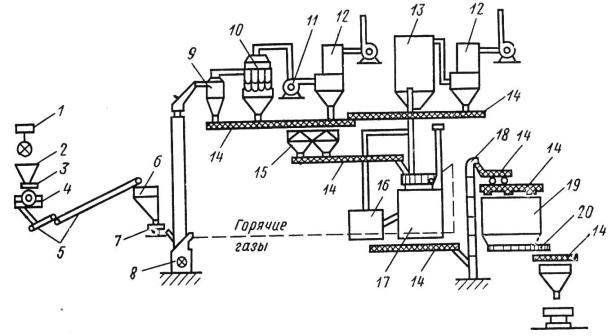

Строительный гипс – тонкоизмельченный продукт обжига гипсового камня при температуре 110–1800 С. Производство строительного гипса включает следующие операции: дробление, помол и тепловую обработку гипсового камня. В основном применяют три способа производства гипса, которые отличются типами тепловых аппаратов для обжига: в сушильных барабанах, в варочных котлах и в шахтных мельницах (рис.19).

Рис. 19. Технологическая схема производства полуводного гипса

сприменением варочных котлов:

1– мостовой и грейферный кран; 2 – бункер гипсового камня; 3 – лотковый питатель; 4 – щековая дробилка; 5 – ленточные транспортеры; 6 – бункер гипсового щебня; 7 – тарельчатый

питатель; 8 – шахтная мельница; 9 – циклон; 10 – батарея циклонов; 11 – вентилятор; 12 – рукавные фильтры; 13 – пылеосадительная камера; 14 – шнеки; 15 – бункер сырого молотого гипсового камня; 16 – бункер выдерживания; 17 – гипсоварочный котел; 18 – элеватор; 19 – бункер готового гипса; 20 – скребковый транспортер

84

При температуре 150–1700С двуводный сернокислый кальций СаSO4 × 2H2O частично теряет гидратную воду и переходит в

полуводный по реакции:

СаSO4 × 2H2O = CaSO4 × 0,5Н2О +1,5Н2О .

Полуводный сернокислый кальций в основном представляет химический состав строительного гипса. Схватывание и твердение гипса заключается в том, что при смешивании с водой образуется пластичное тесто, превращающееся впоследствии в твердое камневидное тело с определенной твердостью и прочностью. Основная реакция, протекающая при твердении строительного гипса, заключается в присоединении воды и образовании двуводного сульфата кальция:

СаSO4 × 0,5H2O + 1,5Н2О = CaSO4 × 2Н2О .

На свойства строительного гипса большое влияние оказывают количество воды затворения и тонкость помола. При затворении гипса воды берут всегда больше, чем это требуется для химической реакции. Строительный гипс является быстросхватывающим и быстротвердеющим вяжущим веществом: начало схватывания должно поступать не ранее чем через 4 мин, а конец – не позднее чем через 30 мин, но не ранее чем через 6 мин с момента затворения водой.

Для замедления схватывания гипса применяют известковоклеевой замедлитель, сульфитно-дрожжевую барду в количестве 0,1

– 0,3% от массы гипса.

Применяют строительный гипс для изготовления гипсовых и гипсобетонных строительных изделий для внутренних частей зданий: перегородочных плит, панелей, сухой штукатурки, для получения гипсовых и смешанных растворов, для изготовления декоративных и отделочных материалов, для изготовления сани- тарно-технических кабин.

Г и п с ф о р м о в о ч н ы й – продукт обработки гипсового камня, отличающийся от строительного гипса более тонким помолом и большей прочностью. Тонкость помола (остаток на сите № 02) не более 2,5%. Формовочный гипс применяют для изготовления форм, моделей и изделий в строительной, машиностроительной отраслях промышленности.

85

Г и п с в ы с о к о п р о ч н ы й получают тепловой обработкой (запарка в автоклаве гипсового природного камня при температуре около 125°С и давлении 1,3 атм. с последующим размолом). Высокопрочный гипс применяют для изготовления внутренних конструкций зданий.

Ангидритовые вяжущие – продукты обжига при температуре 600–900°С гипсового камня или природного ангидрита (без обжига), измельченного в порошок совместно с различными минеральными добавками-катализаторами – бисульфат натрия, сульфат натрия в смеси с железистым или медным купоросом, извести, золы, сланцев. Ангидритовые вяжущие отличаются медленным схватыванием. Применяют для изготовления строительных растворов и низкомарочных бетонов, предназначенных для службы в сухой среде.

В зависимости от сроков схватывания различают виды: быстротвердеющие (А) – начало схватывания не ранее чем через 2 мин, конец - схватывания не позднее чем через 15 мин; нормальнотвердеющие (Б) - соответственно через 6 и 30 мин; медленнотвердеющие (В) – соответственно начало через 20 мин, а конец – не нормируется.

В зависимости от степени помола гипсовых вяжущих различают виды: грубого помола (I) - остаток на сите с размером ячеек в свету 0,2 мм не более 23%; среднего помола (II) – соответственно не более 14% и тонкого помола (III) – соответственно не более 2%.

Для гипсовых вяжущих стандартом установлено 12 марок по пределу прочности при сжатии (МПа): Г-2, Г-3, Г-4, Г-5, Г-6, Г-7, Г-10, Г-13, Г-16, Г-19, Г-22, Г-25, при этом минимальный предел прочности при изгибе для каждой марки должен соответствовать значению от 1,2 до 8 МПа (табл. 16).

Условное обозначение гипсовых вяжущих: марка вяжущего, сроков схватывания и степени помола.

Пример условного обозначения гипсового вяжущего с проч-

ностью 5,2 МПа со сроками схватывания: начало – через 5 мин, конец - через 9 мин и остатком на сите с размером ячеек в свету 0,2 мм 9%, т.е вяжущего марки Г-5, быстротвердеющего, среднего помола:

Г-5 А II.

86

Таблица 16. Минимальный предел прочности каждой марки гипсовых вяжущих

Марка вя- |

Предел прочности образцов-балочек размерами 40х40х160 мм |

|

жущего |

в возрасте 2 ч. (МПа), не менее |

|

|

при сжатии |

при изгибе |

Г-2 |

2 |

1,2 |

Г-3 |

3 |

1,8 |

Г-4 |

4 |

2,0 |

Г-5 |

5 |

2,5 |

Г-6 |

6 |

3,0 |

Г-7 |

7 |

3,5 |

Г-10 |

10 |

4,5 |

Г-13 |

13 |

5,5 |

Г-16 |

16 |

6,0 |

Г-19 |

19 |

6,5 |

Г-22 |

22 |

7,0 |

Г-25 |

25 |

8,0 |

Возможные области применения гипсовых вяжущих приведены в таблице 17.

Таблица 17. Области применения гипсовых вяжущих

Область применения гипсовых вяжу- |

Рекомендуемые марки и виды |

щих |

|

1. Изготовление гипсовых строитель- |

Г-2 ÷ Г-7, всех сроков твердения и |

ных изделий всех видов |

степеней помола |

2. Изготовление тонкостенных строи- |

Г-2 ÷ Г-7, тонкого и среднего по- |

тельных изделий и декоративных де- |

мола и нормального твердения |

талей |

|

3. Производство штукатурных работ, |

Г-2 ÷ Г-25, нормального и средне- |

заделка швов и специальные цели |

го твердения и тонкого помола |

4. Изготовление форм и моделей в |

Г-2 ÷ Г-25, тонкого помола с нор- |

промышленности |

мальными сроками твердения |

4.3. Изделия на основе гипсовых вяжущих и технология их изготовления

Изделия на основе гипсовых вяжущих веществ получают из гипсового теста, гипсовых растворов и бетонов. Сырьем для получения гипсового теста является текучая смесь гипса и воды. В гипсовый раствор дополнительно вводят песок и другие мелкие

87

заполнители. Гипсобетонные смеси содержат крупные органические или минеральные заполнители.

В качестве заполнителей в гипсобетоне используют естественные материалы: пемзу, туф, топливные и металлургические шлаки, а также легкие пористые заполнители промышленного изготовления: шлаковую пемзу, керамзит, аглопорит и др. Органическими заполнителями являются древесные опилки, стружка или шерсть, льняная костра и др. Введение заполнителей в гипсовое тесто улучшает его пластические свойства, снижает усадку, уменьшает расход вяжущего, снижает водопотребность формуемой смеси.

При сравнительно малой средней плотности изделия на основе гипса имеют достаточно высокую прочность, низкую теплопроводность и высокие звукоизоляционные свойства, они легко поддаются механической обработке (пилятся, режутся, сверлятся) и легко окрашиваются в различные цвета. Наряду с перечисленными выше положительными свойствами у изделий на основе гипса имеется существенный недостаток – низкая водостойкость, поэтому их используют в помещениях с относительной влажностью не более 60%.

Технология производства изделий из гипсовых вяжущих складывается из следующих операций: дозирование компонентов формовочной массы (вяжущего, заполнителей, воды), приготовление растворной или бетонной смеси, формование изделий и их твердение, сушки до воздушно-сухого состояния.

Ввиду быстрого схватывания гипсовых вяжущих приготовление смесей требует очень строгого соблюдения технологического режима. На небольших гипсосмесительных установках применяют смесители периодического действия с введением в

гипсовые смеси замедлителей схватывания. При этом объем замеса должен строго соответствовать объему формы. Можно использовать смесители непрерывного действия. Также можно использовать двухступенчатое перемешивание: первое (сухое) перемешивание осуществляется в приемном лотке, второе (с водой)

– в гипсобетонном смесителе непрерывного действия.

Формовку плит производят тремя способами: литьем, вибрацией и прессованием. Выбор способа формования зависит от вида изготавливаемых изделий. Наиболее часто используют ме-

88

тод литья, который, однако, связан с повышенным расходом тепла при сушке изделий.

Твердение гипсобетонных изделий ускоряется сушкой. Сушку производят в тоннельных сушилках с использованием в качестве теплоносителя дымовых газов при сжигании топлива или горячего воздуха, подогретого калориферами до температуры на входе в сушилку 105–130 °С. Длительность сушки составляет от 10 до 28 ч в зависимости от вида изделия и способа изготовления.

Наибольшее применение в строительстве получили гипсобетонные перегородки и плиты, гипсовые и гипсоволокнистые листы, вентиляционные блоки.

Гипсобетонные панели служат для устройства не несущих перегородок в зданиях с относительной влажностью воздуха не более 60%. Для жилищного строительства панели изготовляют как сплошными, так и с проемами для дверей с размером «на комнату» высотой до 3 м и длиной 6 м, толщиной 80 и 100 мм. Прочность на сжатие должна быть не менее 3,5 МПа, влажность при отпуске потребителю – не более 8%.

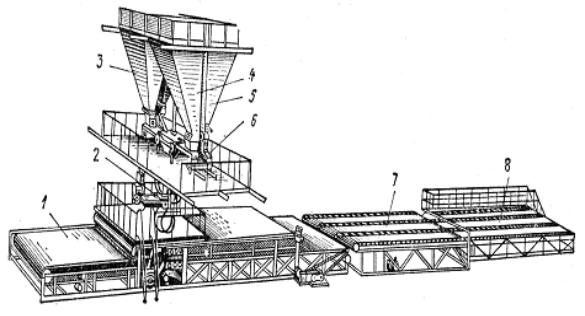

Производят гипсобетонные панели методом непрерывного проката (рис. 20). Поступающие сырьевые материалы: гипсовые вяжущие, песок, опилки из расходных бункеров дозируют с помощью ленточных питателей. Перемешивание их производится в две ступени: первое (сухое) – в приемном лотке, одновременно транспортирующем сухую смесь, второе (с водой) – в гипсобетонном смесителе непрерывного действия.

Основной агрегат установки по изготовлению гипсобетонных панелей – прокатный стан. Гипсобетонная масса, равномерно распределенная между резиновыми лентами двух движущихся в одном направлении транспортеров – нижнего, несущего реечный каркас, и верхнего, уплотняющего и заглаживающего массу, – проходит через щель между прокатными валками, которые прессуют массу и придают панели окончательные размеры по толщине. Все операции по формовке панели – укладка каркасов, заполнение их гипсобетонной массой, прокатка под валками и окончательное схватывание – происходят на ленте транспортера.

89

Рис. 20. Технологическая схема производства гипсобетонных панелей методом проката:

1 – прокатный агрегат; 2 – растворосмеситель; 3-5 – бункера гипса, песка и опилок; 6 – дозатор-питатель; 7 – обгонный рольганг; 8 – кантователь

На прокатном стане выделяют три секции: приемную, калибровочную и приводную. В приемной секции укладывают на ленту деревянные каркасы и специальные барабаны, плотно прижимают каркас к ленте. Гипсобетонная масса непрерывно поступает в гипсобетоносмесители и распределяется по всей ширине ленты. В калибровочной секции происходит процесс формования прокатом и калибровкой между верхним и нижним блоками калибровочных валков машины.

При движении отформованной панели гипсобетонная смесь схватывается и приобретает прочность, равную 1,5–2 МПа. Скорость движения ленты обеспечивает прохождение панели через прокатный стан за 15–20 мин, затем она поступает на обгонный рольганг, который разделяет панели и передает их на кантователь. Далее панели устанавливают на кассетную вагонетку в вертикальном положении, которая затем направляется в туннельные сушила с температурой теплоносителя на входе 105–130 °С и длительностью сушки 18–24 ч.

Гипсовые плиты для перегородок выпускают сплошными и пустотелыми, размерами 800х400 мм и толщиной 80–100 мм.

90