683_Filimonova_N.I._Metody_ehlektronnoj_mikroskopii_

.pdf

картина образца А, В, С перенесется в плоскость диафрагмы 11. Тогда изображение дифракционной картины А’, В’, С’ в плоскости диафрагмы 11 становится предметом для главной проекционной линзы 7, которая сформирует

в плоскости экрана 12 сильно увеличенное изображение дифракционной картины А’’, В’’, С’’.

Фокусное расстояние промежуточной линзы 5 меняется изменением тока в обмотке линзы, следовательно, меняя ток промежуточной линзы, можно переключать микроскоп из режима изображения в режим микродифракции.

Очевидно, что вклад в образование дифракционной картины вносят только те лучи, которые дифрагировали на участке образца, ограниченного изображением отверстия селекторной диафрагмы 10 в плоскости объекта. Следовательно, сдвигая либо сам объект, либо селекторную диафрагму, можно получить дифракционные картины от различных участков образца. Размер участка микродифракции определяется оптической силой линзы объективной линзы 6 и размером селекторной диафрагмы 10. Именно от этих параметров зависит размер изображением отверстия селекторной диафрагмы 10 в плоскости объекта. Он равен размеру диафрагмы (стандартно порядка 0,1 мм), деленному на увеличение объективной линзы (порядка 100 раз).

На рис. 2.15, а представлена типичная дифракционная картина, полученная на ПЭМ от поликристаллического материала.

а) |

б) |

Рис.2.15. Дифракционное ПЭМ - изображение поликристаллического материала (а); монокристаллического материала (б) [3]

Дифракционная картина, полученная от поликристаллического материала, представляет собой систему концентрических колец, расположенных вокруг центрального рефлекса (нулевой порядок дифракции) сформированного электронами, которые прошли через образец без рассеяния практически параллельно оптической оси микроскопа.

Первые и более высокие порядки дифракции образуются в результате брэгговского отражения электронных лучей от атомных плоскостей образца.

31

Положение рефлекса, формируемого каждым кристаллитом в отдельности, определяется азимутальной ориентацией φ (рис.2.15, а) данного кристаллита относительно направления первичного электронного пучка (оптической оси микроскопа).

В поликристаллическом образце кристаллиты ориентированы относительно первичного электронного пучка случайным образом и, следовательно, дифракционные рефлексы формируются под всеми азимутальными углами, образуя непрерывные кольца. Каждое такое кольцо соответствует определенной атомной плоскости с определённым межплоскостным расстоянием (рис.2.1 - 6).

Радиус дифракционного кольца зависит как от угла рассеяния электронов θ, так и от увеличения микроскопа.

а) |

б) |

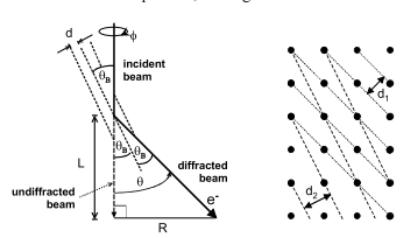

Рис.2.16. Геометрия дифракции быстрых электронов от атомных плоскостей (а), дифракционная картина монокристаллического образца (б), где: R – радиус дифракционного кольца, d1 и d2 – расстояния между атомными плоскостями [3]

Если дифракционная картина регистрируется на расстоянии L от образца, то радиус кольца R может быть записан:

= Θ = ∙ (2∙ΘБ),

где L – «длина камеры» (расстояние от образца до плоскости изображения): θБ – брэгговский угол.

Известно, что условия Вульфа-Брэгга выполняются только для электронов, угол скольжения (угол между электронным пучком и атомной плоскостью) которых равен удвоенному брэгговскому углу:

ΘБ = 2 ,

где λ – длина волны де Бройля для электрона, d – расстояние между атомными плоскостями в направлении, перпендикулярном этим плоскостям.

32

Следовательно, зная значения ускоряющего напряжения и параметра L (из процесса калибровки камеры с помощью известного образца), определив из дифракционной картины R, можно определить межплоскостные расстояния d для каждого набора атомных плоскостей, дающих вклад в дифракционную картину.

Но нужно учитывать, что величина L очень чувствительна к магнитному гистерезису линз ПЭМ и неоднородности образца по толщине, что ограничивает точность определения межплоскостных расстояний d до 1% [3].

В монокристаллических образцах дифракционная картина представляет собой систему точечных рефлексов, интенсивность и расположение которых определяется симметрией атомной структуры кристалла рис.2.16, б. В этом случае R является расстоянием от определенного дифракционного максимума до нулевого (000).

Анализ точечных дифракционных картин (электронограмм) позволяет решить следующие задачи:

а) определение ориентировки образца (определение индексов зоны, параллельной оптической оси микроскопа);

б) идентификация фаз и кристаллической структуры образца; в) определение ориентационных соотношений включений и матрицы в

гетерогенных образцах; г) определение типа кристаллической решётки образца;

д) определение индексов сильного отражения [1].

Просвечивающая электронная микроскопия даёт возможность получить в одном эксперименте изображение с высоким разрешением и микродифракционную картину одного и того же участка образца, что позволяет получать ценную информацию как о симметрии кристаллической решётки, так и о дефектах структуры исследуемого образца (рис. 2.17).

По полученному изображению можно судить о строении материала, а по дифракционной картине – о типе кристаллической решётки. Сопоставление микрофотографии с картинами электронной дифракции даёт возможность соотносить элементы микроструктуры с той или иной кристаллической или аморфной фазой, идентифицированной на электронограмме.

33

Рис. 2.17. Четыре дифракционные картины различных зон и соответствующие светлопольные изображения небольшого кристаллита в медной фольге [9]

Из-за ограниченной глубины проникновения электронов в твердое тело, образцы для исследования в ПЭМ должны быть очень тонкими: приемлемый толщины составляют 100 - 1000 Å для обычных микроскопов с ускоряющим напряжением 50 - 200 кэВ в несколько тысяч Å для высоковольтных микроскопов с ускоряющим напряжением до З МэВ. Допустимая толщина образца, конечно, зависит и от материала; чем выше атомный номер, тем выше электронное рассеяние, следовательно, тем тоньше должен быть образец.

2.5. Подготовка образцов для ПЭМ

Качественная подготовка образцов для электронного просвечивающего микроскопа требует от оператора максимальной сосредоточенности на всех этапах утонения образцов и является залогом успеха. Операции с образцами производят с помощью пинцетов и вакуумных пинцетов. Требуется определенный навык, чтобы не повредить образец, который имеет малые размеры, внешний диаметр 3 мм и внутреннюю тонкую область (окно), толщиной менее 0,1 мкм.

2.5.1. Первичная обработка образца

На предварительном этапе из материала делают фольгу толщиной 100200 мкм, затем вырезают 3мм диск, и далее центральную зону утоняют либо с одной, либо с двух сторон диска до толщины в несколько микрон. Для того чтобы отрезать заготовку от исходного куска материала применяют разные методы. Для металлов и других пластичных материалов используют химическую резку с помощью провода или нити, смачиваемых кислотой или другим реагентом, механическую распиловку алмазной пилой, или электроискровой способ резки на пластины толщиной <200 мкм. Затем из полученной фольги ультразвуковым или механическим сверлением вырезают диск диаметром 3 мм.

34

После того, как диск вырезан, центральная часть самоподдерживающегося образца должна быть утонена. Это делают формированием лунки (dimpling) в центре с помощью т.н. димплера. Димплер представляет собой своего рода шлифовальную машину с шлифовальным кругом малого размера (порядка 10-20 мм). Ось вращения шлифовального круга расположена перпендикулярно оси вращения образца.

В коммерческих димплерах (например, фирмы Gatan) хорошо контролируется нагрузка, и толщина удаленного материала (т.е. глубина лунки), возможность быстрой смены шлифовального круга, прерывания процесса для более пристального осмотра образца перед продолжением процесса. Обычно в результате сформированной лунки центральная область имеет толщину порядка 10 мкм, хотя точности прибора достаточно, чтобы делать ее менее 1 мкм, т.е. практически прозрачную для ПЭМ (Рис. 2.18).

Следует иметь в виду, что механическая шлифовка поверхности при утонении образцов оставляет поверхность поврежденной. Толщину поврежденного слоя грубо можно оцениь, как 3х кратный размер зерна шлифовального порошка или пасты (абразива). Так что, абразив в 1 мкм создаст 3-х микрометровый слой повреждений. Поэтому механическую шлифовку и полировку нужно производить, последовательно уменьшая размер зерна так, чтобы, во-первых, удалять слой, поврежденный предыдущим абразивом, и, во-вторых, так, чтобы финишная толщина образца была, по крайней мере, в 2 раза толще, чем размер зерна последнего абразива.

Рис.2.18. Шлифовальная машина для первичного утонения образца [10]

Один из наиболее эффективных приемов механического утонения использует трипод – 3-х опорную систему с микрометрической регулировкой длины опор. Шлифовка образца, расположенного в центре трипода, при этом производится с гораздо более контролируемой ориентацией поверхности. Как в

35

любом методе, здесь имеются тонкости, которые необходимо предвидеть с тем, чтобы не испортить образец.

2.5.2. Электрохимическая полировка

Одним из методов финишного утонения для проводящих материалов таких, как металлы и сплавы является электрохимическая полировка. Метод достаточно быстрый – от нескольких минут до часа, не дает механических повреждений, но может изменить химию поверхности и быть опасным для здоровья.

Электрохимическое полирование фольги основано на эффекте анодного растворения при прохождении электрического тока между электродами через раствор электролита. Анодом является заготовка для фольги, закрепленная в пинцете; катод обычно изготавливается из нержавеющей стали (или другого кислотостойкого проводящего материала).

Для всех типов сталей и ряда других машиностроительных материалов широко применяют хромово-ортофосфорный электролит, содержащий 88 % (массовых) H3PO4 (ортофосфорная кислота) и 12% CrO3 (оксид хрома (VI)). Термостат позволяет варьировать температуру электролита в широких пределах. Температура электролита при полировке должна быть 65-80о С, плотность электролита при этой температуре должна составлять 1,68-1,73 г/см3. Напряжение на зажимах электролитической ячейки выставляется в пределах 8- 15 В.

Образование отверстия в фольге контролируется визуально при кратковременном вынимании пинцета из электролитической ванны.

Когда размеры отверстия достигают 0,1-0,3 мм, полировку немедленно прекращают, фольгу промывают в проточной воде и сушат. Поверхность готовой фольги должна быть гладкой, без следов травления и обладать металлическим блеском. Один из вариантов схемы электрохимического травления показан на рис. 2.19.

36

Рис.2.19. Схема электролитического травления проводящих материалов: 1 – электролитическая ячейка с электролитом, 2 – область травления образца, 3 – дискообразный образец (анод), 4 – струя электролита, 5 – металлический катод, 6 – термостат

2.5.3. Ионное травление

Утонение в этом методе происходит за счет бомбардировки ионами и нейтральными атомами. Схема установки показана на рис. 2.20. Условия могут задаваться ускоряющим напряжением, типом и током ионов, геометрией (углом падения ионов на образец), температурой образца (охлаждением азота).

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а) |

|

|

|

|

|

|

|

|

б) |

||||||

Рис. 2.20. Схема установки прецессионного ионного полирования фирмы Gatan, США (а); установка для ионного травления (б)[10]

В установке PIPS (Precision Ion Polishing System, Gatan) не предусмотрено охлаждение образца жидким азотом. В какой-то мере температуру можно контролировать только режимами ионных пушек и режимом вращения образца во время процесса. Ускоряющее напряжение варьируется в пределах от 3 до 6 кэВ, оптимальное напряжение – около 5 кэВ, угол падения Φ в пределах ±10º,

37

оптимальный угол падения - около 5-8º, при этом скорость распыления не самая высокая. Однако, чем круче угол падения Φ, тем больше глубина проникновения, и тем больше возникающая шероховатость и, кроме того, большие углы падения могут приводить к селективному распылению и, соответственно, к селективному утонению.

Ионное травление – один из наиболее универсальных методов утонения образцов. Он применим практически к любым материалам, в том числе к керамикам и компаундам.

Дефектообразование существенно снижается, если используется реактивное ионное распыление. Более низкие энергии, скажем 3 кэВ, приводят к меньшим радиационным повреждениям, к меньшему разогреву образцов, однако время подготовки увеличивается.

Основной недостаток ионного травления – переосаждение распыленного материала. Т.е. материал, удаленный с одной части образца, может осаждаться где-то в другом месте. В установках обычно распыляемая мишень вращается со скоростью несколько оборотов в минуту для того, чтобы избежать бороздок, формирующихся вдоль направления пучка.

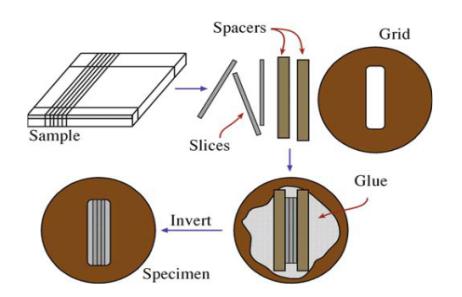

2.5.4. Получение поперечного сечения (cross-section samples)

При исследовании интерфейсов образцы анализируют и, следовательно, готовят в поперечном сечении. Это специальный тип самоподдерживающихся образцов. Тем самым преодолевается одно из основных ограничений ПЭМ – нечувствительность к вариации структуры и состава в образце по глубине. Таким образом, если мы хотим посмотреть на вариацию структуры или состава вблизи интерфейсов, мы должны расположить интерфейсы параллельно пучку, что и делается в образцах в поперечном сечении.

Наиболее часто изготавливаются cross-section -образцы при анализе многослойных полупроводниковых гетероструктур, в том числе квантоворазмерных гетероструктур.

Изготовление срезов обычно включает следующие этапы: а) изготовление поперечных срезов толщиной ~1 мм; б) склеивание двух срезов эпоксидным клеем; в) полировка до толщины порядка 50 мкм;

г) утонение ионным распылением до толщины 50 нм.

Существует несколько способов приготовления образцов поперечного сечения. На рис.2.21 схематично проиллюстрирован один из способов. Вырезают полоски шириной порядка 1-3мм, которые склеиваются вместе. Получается структура типа сэндвича, содержащая несколько интерфейсов. Эту структуру можно порезать на полоски 3 мм с использованием ультразвукового резака. Либо можно разрезать на образцы меньшего размера и поместить их в тонкостенную 3-х мм трубку.

38

Рис.2.21. Иллюстрация способа приготовления образца поперечного сечения

[10]

Эту трубку разрезают на диски, которые затем утоняют описанным выше способом. Преимущество состоит в том, что в конечном образце внешнее толстое металлическое кольцо обеспечивает механическую стабильность самоподдерживающегося образца. В этом процессе критической точкой является склеивание. В качестве клея используются несколько типов термопластичного клея, которые затвердевают при сравнительно низких температурах (~ 80-90°C), так чтобы не вызывать трансформации в образцах перегревом. Толщина слоя клея должна быть достаточной, чтобы создать необходимую адгезию, но не слишком большой, иначе при финишном ионном травлении слой клея быстро распылится и образец пропадет.

При изготовлении cross-section - образцов необходимо учитывать возможную разницу скорости распыления различных материалов при ионном травлении. Также следует помнить, что срез дает прямую информацию не столько о самом образце, сколько тонкой плёнке, которая осталась после его обработки.

ПЭМ – изображение поперечного среза выявляет плоскостность границ раздела и структуру различных слоёв, взаимодействующих друг с другом. На рис.2.22 представлены ПЭМ - изображения поперечных срезов вольфрамового контакта в ИС и интерфейса полупроводниковой гетероструктуры.

39

а) |

б) |

Рис.2.22. ПЭМ – изображение поперечного среза: поликристаллического вольфрамового контакта между слоями алюминия в ИС (а)[3]; гетерограницы

PbSnTe|BaF2 (б)

При исследовании прямым методом ПЭМ позволяет различить отдельные дислокации и их скопления. Просвечивающая электронная микроскопия даёт возможность получить в одном эксперименте изображение с высоким разрешением и микродифракционную картину одного и того же участка образца, что позволяет получать ценную информацию как о симметрии кристаллической решётки, так и о дефектах структуры исследуемого образца. По полученному изображению можно судить о строении материала, а по дифракционной картине – о типе кристаллической решётки.

Сопоставление микрофотографии с картинами электронной дифракции даёт возможность соотносить элементы микроструктуры с той или иной кристаллической или аморфной фазой, идентифицированной на дифракционной картине.

Возникающее в результате неупругое взаимодействие быстрых электронов с образцом характеристическое рентгеновское излучение или характеристические энергетические потери электронов расширяют возможности ПЭМ и дают возможность получить информацию, как о химическом составе образца, так и об электронной структуре и энергетическом состоянии атомов, его составляющих.

40