Razdel_3

.docx

3. Диагностика объекта автоматизации

3.1 Определение физических параметров объекта, подлежащих измерению.

При диагностировании объекта автоматизации необходимо определиться с его физическими параметрами. Физические параметры делятся на группы. Для диагностики системы управления прядильно-крутильной машины ПК-100 необходимо определение следующих параметров:

1. Кинематические: скорость перемещения инструмента.

2. Статические и динамические: положение сварочной головки, положение свариваемого стыка.

3.2 Формулировка задачи определения технического состояния объекта.

Задача определения технического состояния объекта состоит в определении его работоспособности.

Объект работоспособен, если он может выполнять все заданные ему функции с сохранением значений заданных параметров в требуемых пределах.

Диагностика – изучение и установление признаков дефектов технических объектов. Следовательно, основное назначение технической диагностики состоит в повышении надежности объектов на этапе их эксплуатации, а также в предотвращении производственного брака на этапе изготовления объектов и их составных частей.

Диагностирование осуществляется либо человеком непосредственно (например, внешним осмотром, «на слух»), либо при помощи аппаратуры. Объект и средства его диагностирования в совокупности образуют систему диагностирования. Взаимодействуя между собой, объект и средства реализуют некоторый алгоритм диагностирования. Результатом является заключение о техническом состоянии объекта.

3.3 Выбор способа диагнастирования

Различают системы тестового и функционального диагностирования. Системы первого вида применяют при изготовлении объекта, во время его ремонта и профилактики и при хранении, а также перед применением и после него, когда необходимы проверка исправности объекта или его работоспособности и поиск дефектов. В этом случае на объект диагностирования подаются специально организуемые тестовые воздействия. Системы второго вида применяют при использовании объекта по назначению, когда необходимы проверка правильности функционирования и поиск дефектов, нарушающих последнее. При этом на объект поступают только предусмотренные его алгоритмом функционирования (рабочие) воздействия. Разработка и создание систем диагностирования включают: изучение объекта, его возможных дефектов и их признаков; составление математических моделей (формализованного описания) исправного (работоспособного) объекта и того же объекта в неисправных состояниях; построение алгоритмов диагностирования; отладку и опробование системы.

Средства функционального диагностирования дискретных объектов чаще всего являются встроенными средствами контроля. В выбранных нами блоках автоматики присутствуют данные средства, поэтому для их диагностирования будем использовать функциональный метод.

Выбранные методы диагностирования позволяют выявить неисправности на уровне блоков/модулей объекта.

3.4 Определение глубины поиска неисправностей

Одним из показателей диагностирования, которые должны обеспечить ТСД, является глубина поиска дефектов. Чем ниже уровень структурной единицы, тем сложнее алгоритм поиска в ней дефекта и тем выше стоимость ТСД. В то же время чем ниже уровень структурной единицы, тем ниже стоимость запасных элементов. В связи с этим при задании глубины поиска дефекта необходимо стремиться обеспечить минимальные затраты на создание ТСД и запасных элементов, т.е. выполнить условие С = min Сi, i = 1,k, где C(i) - суммарные затраты на создание ТСД и комплекта запасных элементов при i-ой глубине поиска дефектов; к - минимальный иерархический уровень структурной единицы, определяемый возможностью ее восстановления.

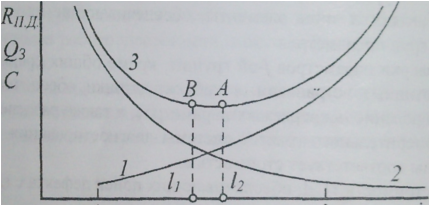

На рисунке 3.1 приведена зависимость затрат на ТСД и запасных элементов для ОД от глубины поиска дефекта. Стоимость RП.Д. растет с увеличением i (кривая 1), а стоимость Qз снижается с ростом i (кривая 2). В связи с этим результирующая кривая 3 имеет минимум в точке А.

Суммарные затраты на создание ТСД и запасных элементов при реализации поиска дефектов с глубиной i:

С(i) = RП.Д.(i)+Qз(i)

RП.Д.(i)- Общая стоимость ТСД, обеспечивающих поиск дефектов с глубиной i.

Qз(i)- Средняя стоимость структурных единиц заменяемых в процессе эксплуатации.

Рисунок 3.1 - Зависимость затрат на ТСД и запасных элементов ОД от глубины поиска дефектов

3.5 Выбор технических средств диагностирования

В качестве технических средств диагностирования выбираем следующие:

- программные

- универсальные

Программные средства диагностирования состоят из набора специальных программ, позволяющих отслеживать выполнение процесса прядения.

В качестве универсального средства диагностирования используется мультиметр, позволяющий своевременно определить обрыв цепи, отсутствие питания на отдельных элементах и прочее.

Для диагностирования отдельных приборов применяемых в АСУ сварочной установки будем использовать Мультиметр MY-64 . Внешний вид мультиметра представлен на рисунке 3.2.

Рисунок 3.2- Мультиметр MY-64

Основные технические характеристики приведены в таблице 3.1:

Таблица 3.1 - Основные технические характеристики MY-64.

Параметры |

Значение |

Метод измерения |

АЦП с двойным интегрированием |

Дисплей |

ЖК 1999, обновление 2–3 раза/c |

Максимальное напряжение между гнездами и землей |

=1000 В или ~700 В |

Плавкий предохранитель |

200 мА/250 В |

Входное сопротивление |

10 МОм |

Разрядность |

3½ |

Диапазон измерения напряжения |

=0…1000 В ±(0,8%+ 2 е.м.р) ~0…1000 В ±(1,2% + 3 е.м.р) |

Диапазон измерения силы тока |

=10 А ±(2% + 5 е.м.р.) ~10 А ±(3% + 7 е.м.р.) |

Диапазон измерения сопротивления |

200 МОм ± (5% + 10 е.м.р) |

Диапазон измерения частоты |

20 кГц ± (1,5% + 5 е.м.р.) |

Диапазон измерения температуры |

−20...1000°С ± 2% |

Диапазон измерения емкости |

20 мкФ ± (4% + 3 е.м.р.) |

Рабочая температура |

0...40°С |

Температура хранения |

−10...50°С |

Питание |

1 батарея =9 В типа «Крона» |

Габаритные размеры |

31,5×91×189 мм |

Вес |

310 г |

3.6 Построение принципиальных электрических схем подключения средств диагностирования

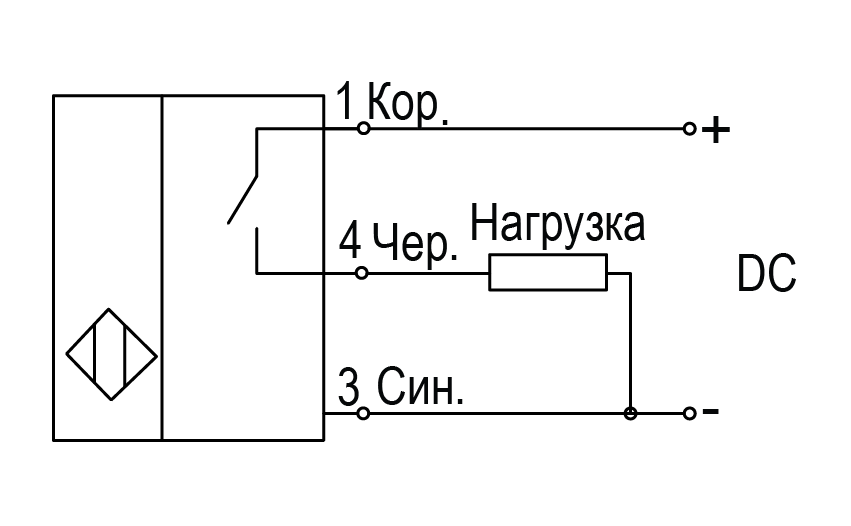

Проверка датчика слежения за стыком LA KIPPRIBOR сводится к измерению входящего напряжения +24В (контакты 1 и 3) и выходного сигнала (контакт 4). Схема подключения изображена на рисунке 3.3.

Рисунок 3.3 – Схема подключения

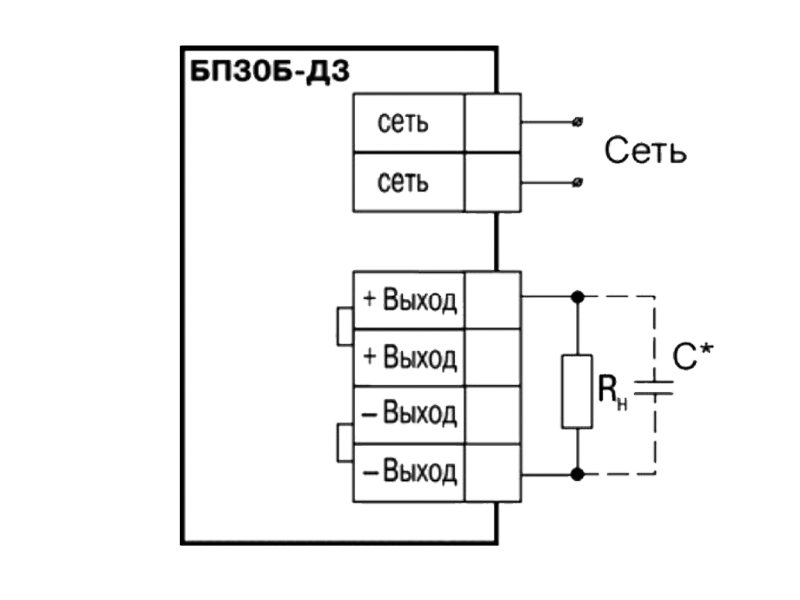

Проверка источника питания БП30Б-Д3-24 сводится к проверке напряжения на выходе +24В. Схема подключения блока питания изображена на рисунке 3.4

Рисунок 3.4 – Схема подключения блока питания

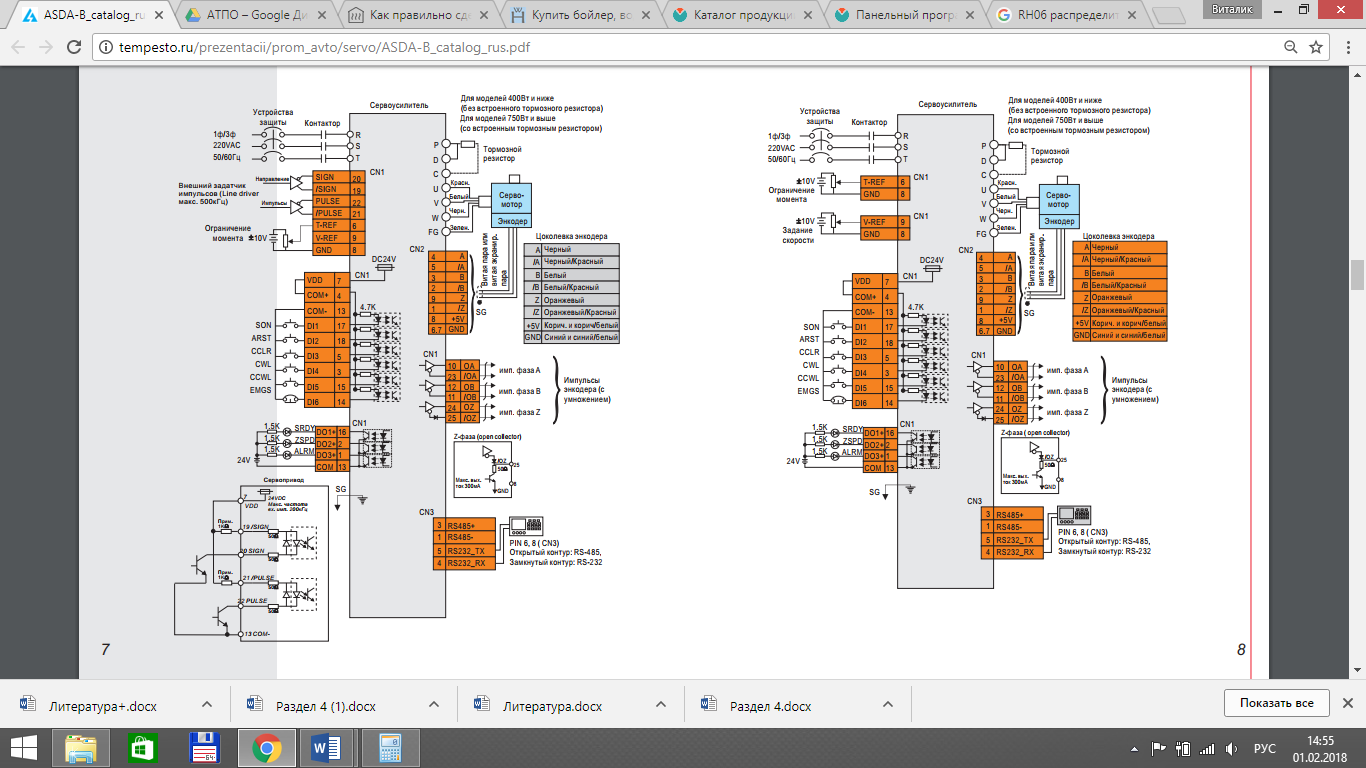

Работоспособность сервопривода и сервоусилителя проверяем следующим образом: подав питание на сервоусилитель осуществим подачу управляющих сигналов, определим визуально начал ли вращение двигатель. Если двигатель вращается, то сервоусилитель и сервопривод находятся в работоспособном состоянии. Если после подачи управляющих сигналов сервопривод не начинает вращение, то подключим его напрямую к сети.

Если после этих действий двигатель начал вращение, то не работает сервоусилитель, иначе не работает двигатель.

В этом случае его необходимо заменить (отремонтировать) и еще раз вышеописанным методом проверить на работоспособность.

Если не определяется положение привода, то не работает встроенный датчик.

Схема подключения сервопривода и сервоусилителя к сети представлена на рисунке 3.5.

Рисунок 3.5– Схема подключения сервопривода и сервоусилителя к сети

3.7 Построение диагностических диаграмм поиска неисправностей

Алгоритм диагностирования предусматривает выполнение некоторой условной или безусловной последовательности определённых экспериментов с объектом. Эксперимент характеризуется тестовым или рабочим воздействием и составом контролируемых признаков, определяющих реакцию объекта на воздействие. Различают алгоритмы проверки и алгоритмы поиска. Алгоритмы проверки позволяют обнаружить наличие дефектов, нарушающих исправность объекта, его работоспособность или правильность функционирования. По результатам экспериментов, проведённых в соответствии с алгоритмом поиска, можно указать, какой дефект или группа дефектов (из числа рассматриваемых) имеются в объекте.

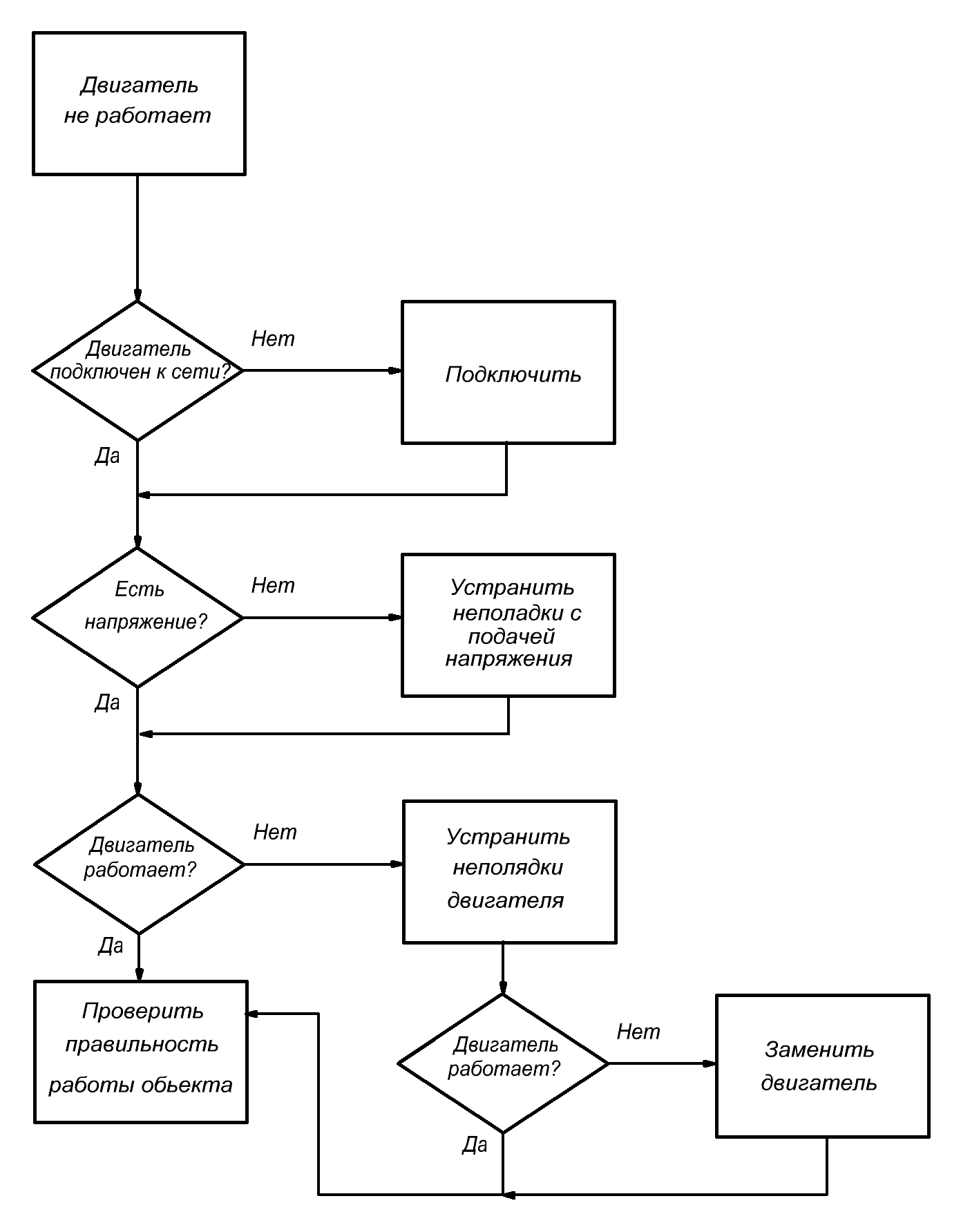

На рисунке 3.6 изображён алгоритм диагностирования двигателей, перемещения и поворота детали:

Рисунок 3.6 – Алгоритм диагностирования двигателя

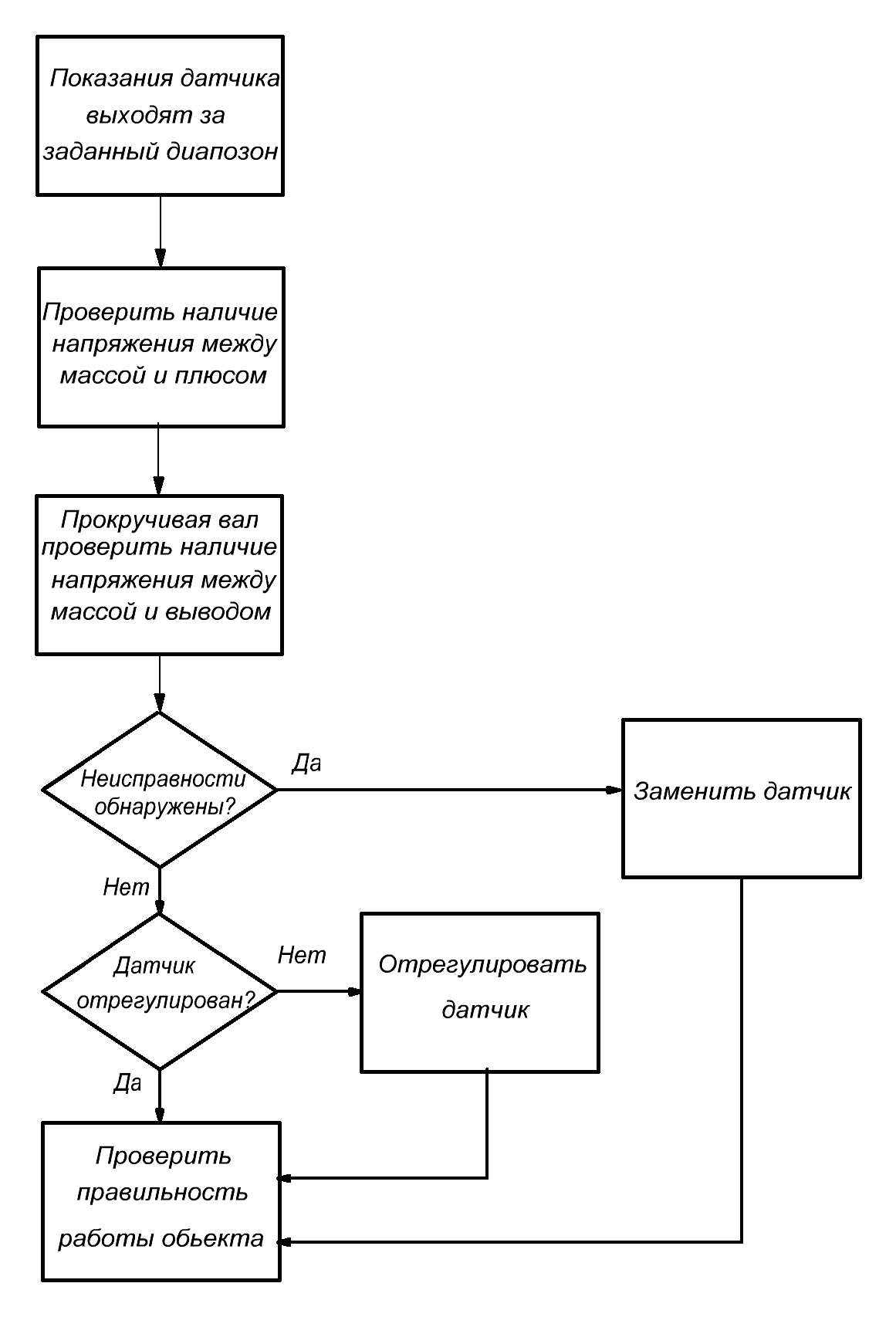

На рисунке 3.7 изображен алгоритм диагностирования датчика скорости

Рисунок 3.7 – Алгоритм диагностирования работы датчика

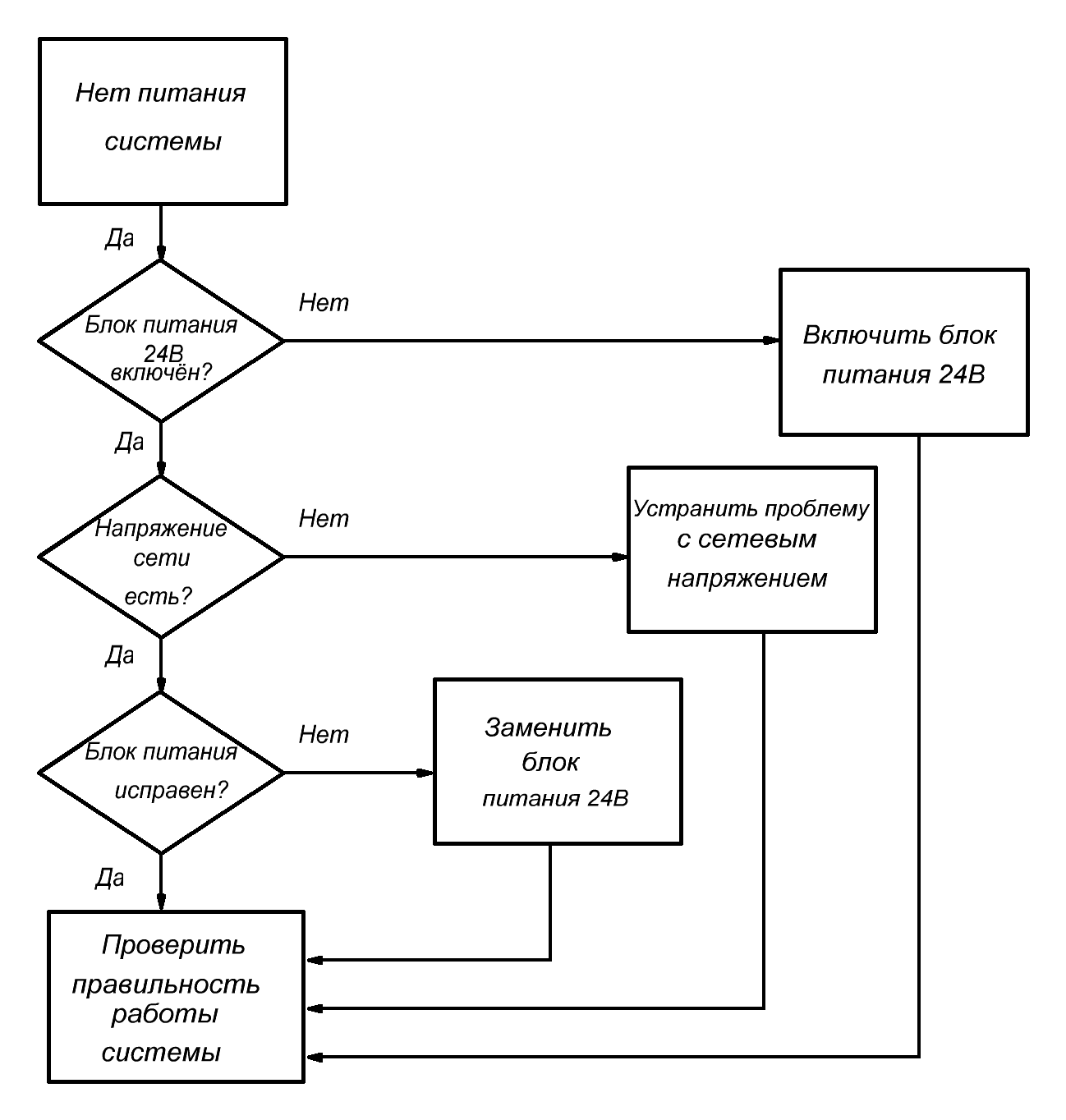

На рисунке 3.8 изображён алгоритм диагностирования блока питания 24 В.

Рисунок 3.8 – Алгоритм диагностирования работы блока питания

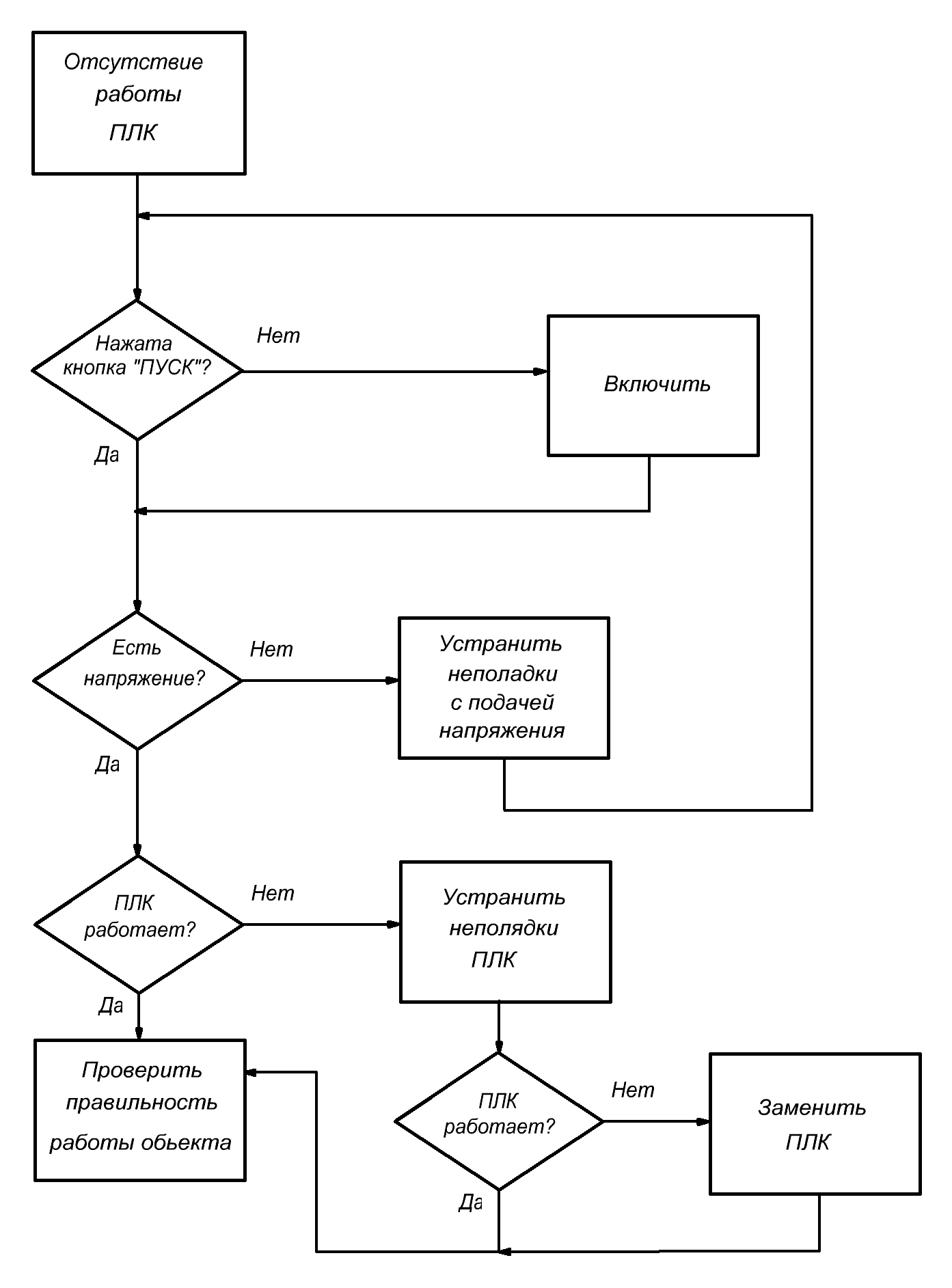

На рисунке 3.9 изображён алгоритм диагностирования ПЛК.

Рисунок 3.9 - Алгоритм диагностирования ПЛК.

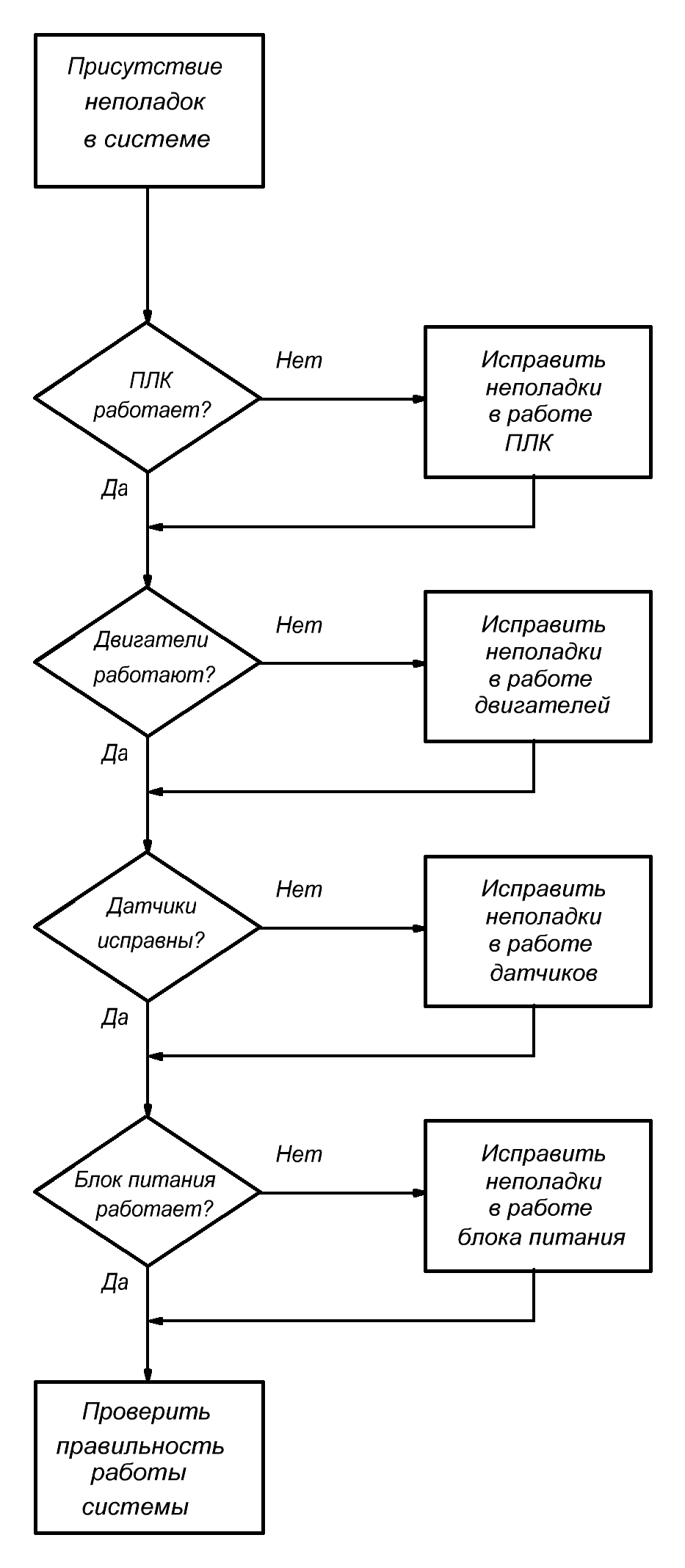

На рисунке 3.10 изображен алгоритм диагностирования всей системы

Рисунок 3.10 – Алгоритм диагностирования системы