Razdel_4

.docx

4.Эксплуатация объекта автоматизации

Одним из основных факторов влияющих на самоокупаемость автоматизированной системы управления технологическим процессом является правильный ввод и эксплуатация оборудования. С этой целью на предприятиях готовят квалифицированный персонал, прошедший специальную подготовку.

Тщательное соблюдение инструкций по уходу за оборудованием и правил технической эксплуатации, обеспечивает бесперебойную работы оборудования и его сохранность.

Мастера смен обязаны ознакомить весь обслуживающий персонал с правилами техники безопасности и инструкциями по уходу за оборудованием и его эксплуатацией.

Текущая эксплуатация- это комплекс мероприятий, направленных на обеспечение исправности средств автоматизации, их функционирования, правильности применения и хранения. Она включает работы по ежедневному обслуживанию и планово-предупредительный ремонт (ППР).

При текущем обслуживании производят внешний осмотр приборов и аппаратуры, проверку правильности функционирования и подналадку приборов и систем измерения, контроля, регулирования, управления, выявляют и устраняют неисправности, наблюдают за техническими средствами и выполняют работы по предупреждению отказов в их работе (например, продувка пневматических линий, замена вышедших из строя элементов и устройств и их мелкий ремонт).

ППР проводят согласно графикам, как правило, раз в месяц. К таким работам относят смазку механизмов, проверку показаний в контрольных точках, наладку и поверку приборов, чистку контактов, ремонт и т.д.

Цель ППР - полное восстановление технических характеристик устройств и их соответствие техническим требованиям стандарта.

В систему планово-предупредительного ремонта оборудования входят:

– технический уход и текущий ремонт;

– средний ремонт;

– капитальный ремонт.

Технический уход и текущий ремонт оборудования осуществляются в цехе и включают в себя периодические осмотры оборудования без его разборки, устранение мелких неполадок и дефектов, выявленных в период осмотра машин, чистку и смазку машин. Технический уход и текущий ремонт являются профилактическими мероприятиями и финансируются из сметы производства.

К малому ремонту относят чистку, устранение мелких дефектов, обнаруженных в процессе осмотра или поверки, замену вышедших из строя деталей запасными. Малый ремонт, как правило, проводят на месте установки объекта. После выполнения малого ремонта не требуется полной наладки или поверки объекта.

Средний ремонт осуществляют обычно в мастерской. Он включает демонтаж, полную или частичную поузловую разборку объекта, чистку деталей и узлов, замену изношенных или вышедших из строя деталей и элементов, реставрацией отдельных изношенных деталей.

При капитальном ремонте производят почти полную поузловую разборку объекта, переборку, чистку его узлов, поузловую и полную регулировку. Для выполнения капитального ремонта объекты демонтируют, ремонт выполняют в мастерской.

Ответственность за организацию и проведение мероприятий по системе планово-предупредительного ремонта возлагается на главного инженера.

Поверка средства измерении — совокупность операции, выполняемых органами государственной метрологической службы (другими уполномоченными на то органами, организациями) с целью определения и подтверждения соответствия средства измерений установленным обязательным требованиям.

Средства измерений, подлежащие метрологическому контролю и надзору, подвергаются поверке при выпуске из производства или ремонта, при ввозе по импорту, при продаже и выдаче на прокат, а также при эксплуатации.

Правилами ПР 50.2.006-94 «ГСИ. Поверка средств измерений. Организация и порядок проведения» установлено, что поверку средств измерений осуществляют органы государственной метрологической службы (ГМС), государственные научные метрологические центры (ГНМЦ), а также аккредитованные метрологические службы юридических лиц.

Существуют следующие виды поверок:

Первичная поверка — проводится для средств измерений утвержденных типов при выпуске их из производства, после ремонта, при ввозе из-за границы. При утверждении типа средств измерений единичного производства на каждое из них оформляется сертификат об утверждении типа; первичную поверку данные средства измерений не проходят.

Периодическая поверка проводится для средств измерений, находящихся в эксплуатации, через определенные межповерочные интервалы. Необходимость поверки обусловлена возможностью утраты измерительным средством метрологических показателей из-за временных и других воздействий. Периодичность поверки зависит от временной нестабильности метрологических характеристик (метрологической надежности), интенсивности эксплуатации и важности результатов, получаемых с помощью средств измерений.

Внеочередная поверка проводится: при необходимости подтверждения при годности средства измерений к применению; в случае применении средства измерений в качестве комплектующего по истечении половины межповерочного интервала; в случае повреждения клейма или утери свидетельства о поверке; при вводе в эксплуатацию после длительной консервации (более одного межповерочного интервала); при отправке средств измерений потребителю после истечения половины межповерочного интервала.

Экспертная поверка проводится при возникновении разногласий по вопросам, относящимся к метрологическим характеристикам, исправности средств измерений и пригодности их к применению.

Инспекционная поверка выполняется в рамках государственного надзора или ведомственного контроля, для контроля качества первичных или периодических поверок и определения пригодности средств измерений к применению.

Объект автоматизации имеет следующие блоки и узлы, подлежащие техническому обслуживанию:

Таблица 4.1 – Периодичность выполнения технического обслуживания

Объект техобслуживания |

Вид техобслуживания |

Частота техобслуживания |

1. Датчик слежения за стыком |

Сертификация в ЦСМ |

1 раз в 3 месяца |

2. Датчики скорости(энкодер) |

Сертификация в ЦСМ |

1 раз в 3 месяца |

3. Блок питания |

|

1 раз в полгода 1 раз в полгода |

4. Электрическая проводка, места контактов |

|

1 раз в полгода

1 раз в полгода |

5. Средства автоматики |

Диагностика |

1 раз в пол года |

6.Исполнительные механизмы |

Сертификация в ЦСМ |

1 раз в год |

График технического обслуживания основных блоков и узлов показан на в таблице 4.2.

1. Датчик слежения за стыком |

2. Датчики скорости(энкодер) |

3. Блок питания |

4. Электрическая проводка, места контактов |

5. Средства автоматики |

6.Исполнительные механизмы |

Таблица 4.2 – График технического обслуживания основных блоков и узлов

Месяц |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

Узлы |

||||||||||||

1 |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

В планово-предупредительный ремонт входят:

технический уход и текущий ремонт оборудования, который выполняется для обеспечения или восстановления работоспособности оборудования на период до установленного нормативами следующего ремонта. Он состоит в замене и (или) восстановлении отдельных частей оборудования, а также предполагает связанные с этим разборку, сборку и регулировку отдельных механизмов машин. Ремонт проводится силами обслуживающего персонала и ремонтными службами на месте установки оборудования.

средний ремонт оборудования -детальный осмотр, разборка отдельных узлов, смена износившихся деталей, проверка на точность перед разборкой и после ремонта.

капитальный ремонт оборудования, который выполняется для восстановления исправности и полного или близкого к полному восстановлению ресурса оборудования с заменой или восстановлением любых его частей, включая базовые. Он предполагает полную разборку машины, определение дефектов деталей, их ремонт или замену, а также сборочные и регулировочные работы и последующее испытание машины. Выполняется ремонтными службами в ремонтно-механических цехах или на месте установки оборудования. Периодичность проведения технического обслуживания и ремонтов оборудования определяется величиной и структурой ремонтного цикла.

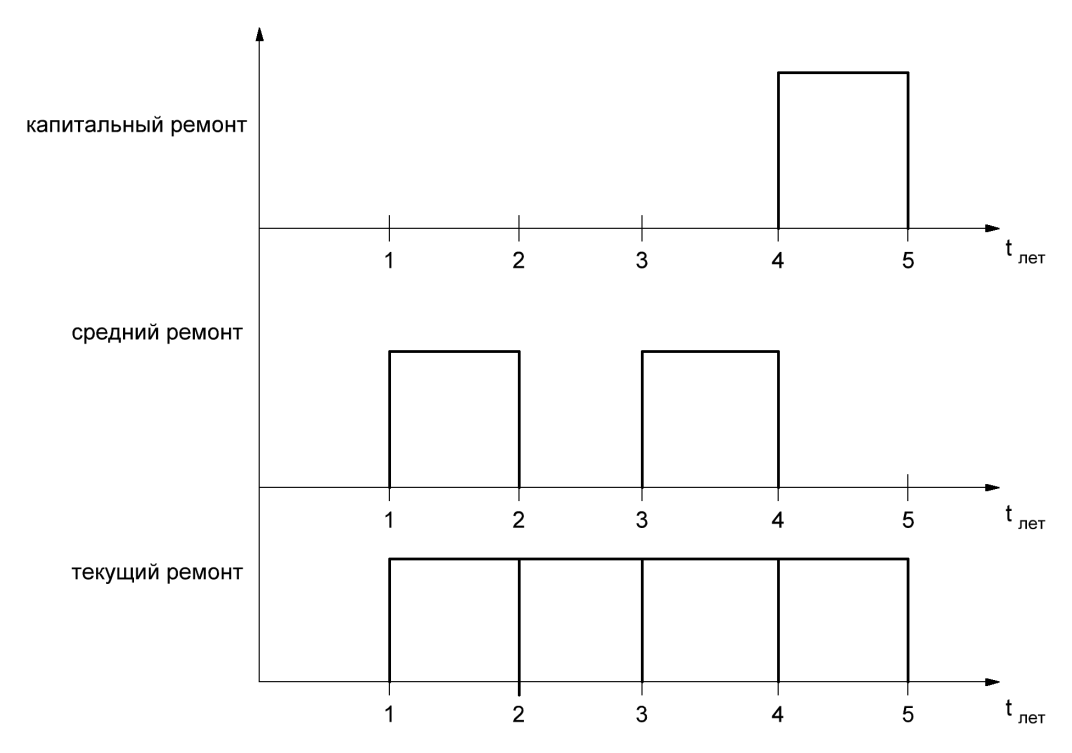

График планово-предупредительного ремонта представлен на рисунке 4.1.

Рисунок 4.1 – График планово-предупредительного ремонта

Из графика видно, что текущий ремонт проводится каждый год, не считая первого года. Средний ремонт проводится раз в два года. Капитальный ремонт проводится раз в пять лет.