Учебники 80262

.pdf

-валовая продукция (ВП); руб.

-реализованная продукция (РП); шт.; руб.

Товарная продукция - это полностью готовая к реализации (но не проданная) продукция, соответствующая сертификатам.

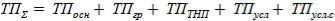

В суммарную величину ТП предприятия в стоимостной оценке (ТПΣ) включается ТП по всем группам продукции

(руб.):

(6.1)

где ТПосн - ТП по основной продукции, ТПгр - ТП по гражданской продукции,

ТПТНП - ТП по товарам народного потребления, ТПусл - ТП по услугам промышленного характера на

сторону, ТПусл.с - ТП по услугам собственному производству.

Валовая продукция определяется в стоимостной оценке и включает суммарный объем работ в анализируемом периоде по производству товарной продукции и изменению остатков незавершенного производства.

ВП = ТПΣ + НПК.с/с кпер.К - НПН.с/с кпер. Н, |

(6.2) |

где НПК.с/с , НПН.с/с - остатки незавершенного производства соответственно на конец и начало периода в оценке по себестоимости, руб.;

кпер.К , кпер.Н - коэффициенты пересчета в оценку по оптовым ценам остатков НП соответственно на конец и начало года.

Показатель ВП важен для контроля денежных средств на приобретение ресурсов всех видов на весь объем производства.

Реализованная продукция - это товарная продукция, по которой заказчиком осуществлена оплата (деньги, чеки,

81

векселя). Реализованная продукция (РП) в рублях определяется по формуле:

РП = ТПΣ + ОТП.Н - ОТП.К , |

(6.3) |

где ОТП.Н , ОТП.К - остатки товарной продукции на складе соответственно на начало и конец периода, руб.;

ОТП.Н - будет оплачена в этом периоде, - будет оплачена в следующем периоде.

Реализация продукции в зависимости от принятой учетной политики предприятия может быть засчитана при различных ситуациях: а) при поступлении денежных средств на расчетный счет предприятия; б) при предъявлении к оплате заказчиками (покупателями) платежных документов (чеков, векселей).

6.4 Планирование производственной мощности предприятия

Производственная мощность (ПМ) - это способность предприятия к выпуску максимально возможного объема продукции в определенной номенклатуре в течение года при условии наилучшего использования всех ресурсов: полного использования оборудования, производственных площадей, сырья, материалов, применения передовой технологии и форм организации труда, внедрения прогрессивных норм использования оборудования, сырья, материалов, передовой организации производства, современной системы управления.

Расчет производственной мощности ведется по всем производственным подразделениям предприятия, начиная с низшего производственного звена к высшему (станок - группа взаимозаменяемого оборудования - производственный участок - цех основного производства - предприятие).

При определении производственной мощности не учитываются простои оборудования и недоиспользование производственных площадей, вызванных дефицитом рабочей силы

82

и производственных запасов, нарушениями (отклонениями) в организации и управлении производством.

Производственная мощность измеряется в тех же единицах, что и продукция: в натуральных, условных и стоимостных единицах, рассчитывается по оптимальному ассортименту, который позволяет получить наиболее высокие экономические результаты производственно-хозяйственной деятельности предприятия.

Исходными данными для расчета ПМ служат: количество установленного оборудования по его видам (кроме оборудования в ремонте), производственные площади ведущих цехов, режим работы предприятия. Расчеты производственной мощности базируются на показателе планового (эффективного) фонда времени.

Плановый (эффективный) фонд времени определяется по формуле:

Fэф = ( Д р tсм - Д пп tсокр ксм ) ( 1 - к рем ) |

(6.4) |

где Др - количество рабочих дней в году; tсм - длительность смены, час;

Д пп - количество предпраздничных дней; |

|

tсокр - время сокращения смены в эти дни, час; |

|

ксм - число смен (коэффициент сменности), 0 < |

ксм < 1; |

к рем - коэффициент ремонта (потери времени на про- |

|

филактику и текущий ремонт). |

|

Расчет производственной мощности (в натуральном |

|

выражении) участка: |

|

Му.об = Fэф Qоб квн / t шт , |

(6.5) |

где Му.об - производственная мощность участка (по оборудованию), шт.;

Qоб - количество оборудования на участке; квн - коэффициент выполнения норм.

83

t шт - штучная норма времени (норма времени на производство 1 шт. товара), час.

На участках (в цехах) сборки производственная мощность обычно определяется не установленным оборудованием, а производственной площадью, на которой может собираться определенное количество изделий. Тогда производственную мощность можно определить по формуле:

(6.6)

где Sпр - общая производственная площадь участка;

Sед - производственная площадь, необходимая для сборки одного изделия.

Производственная мощность не является величиной неизменной. Она зависит: от ввода и вывода имеющегося оборудования, от размера производственных площадей, от режима работы предприятия, норм выработки оборудования.

Среднегодовая мощность (баланс мощности) опреде-

ляется по формуле:

|

|

|

|

M BBmBB |

|

M ВЫВnВЫВ |

|

|

, |

(6.7) |

|

Mr |

M H |

M |

рез |

||||||

|

12 |

12 |

||||||||

|

|

|

|

|

|

|

|

|||

где МН - мощность на начало года; |

|

|

|

|

||||||

МВВ |

- мощность, вводимая в течение года; |

|

|

|||||||

тВВ |

- число месяцев ее использования от введения до |

|||||||||

конца года; МВЫВ - мощность, выводимая в течение года;

nВЫВ - число месяцев неиспользования выведенной мощности от выведения до конца года;

Мрез - резервная мощность (мобилизационная).

Коэффициент использования мощности (КИ.М.пл ) оп-

ределяется для плановой оценки использования мощности и

84

равен отношению планового величины показателя ВП к среднегодовой производственной мощности:

КИ.М.пл = ВПпл.Г / , |

(6.8) |

Следовательно, реальный объем выпуска продукции с учетом проектной величины КИ.М.пл может быть определен, как:

ВПМ.Г = МГКИ.М.пл , |

(6.9) |

где ВПМ.Г - реально возможная величина выпуска продукции. При оценке плановых объемов работ важно сопоставле-

ние плановой величины показателя ВП с возможностями

предприятия: |

|

|

- если ВПМ.Г |

= ВПпл.Г - план реален и рационален; |

|

- если ВПМ.Г |

> ВПпл.Г - необходима догрузка плана, до- |

|

полнительный объем работ; |

|

|

- если ВПМ.Г |

< ВПпл.Г - необходима разгрузка плана |

|

или увеличение производственной мощности. |

|

|

Коэффициент освоения мощности (Косв ) устанавлива- |

||

ется для вновь вводимых производственных мощностей. |

|

|

Косв.Г = |

ВПпл.,ВВ.Г КИ.М.пл / М пр , |

(6.10) |

где ВПпл.,ВВ.Г - планируемый объем выпуска продукции с учетом введенной мощности;

М пр - полная проектная мощность. |

|

0< Косв.Г ≤ 1,0 |

(6.11) |

Нормальным можно считать значение этого коэффициента на уровне 0,8. Косв.Г может быть определен по годам освоения мощности.

85

7 Технико-экономическое обоснование решений при создании новой техники

7.1 Сущность и этапы технико-экономического обоснования решений при создании новой техники

Технико-экономическое обоснование (ТЭО) проект-

ных решений - это исследование взаимосвязи технических, организационных и экономических параметров и показателей объекта, позволяющее найти наилучшее проектное решение при выбранном критерии.

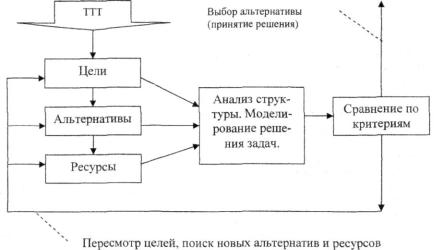

Модель технико-экономического анализа при обосновании проектных решений представлена на рисунке 7.1.

Рис. 7.1 - Модель технико-экономического анализа

Как видно из рис. 6.1 после формулирования тактикотехнических требований (ТТТ) к проектируемой системе определяются конечные цели создаваемой техники, выбираются альтернативы, устанавливаются потребные ресурсы. Это служит основанием для последующего анализа взаимного влияния

86

целей, альтернатив, требуемых ресурсов при создании новой техники (НТ). По результатам сравнения альтернативных проектных решений по установленным критериям либо принимаются решения по выбору одной из альтернатив, либо происходит возврат на пересмотр целей, альтернатив и ресурсов.

Качество проектных решений определяет конкурентоспособность изделия, эффективность его производства и эксплуатации и в значительной степени - конкурентоспособность производителя и пользователя. Проектные решения при создании новой техники (новых технических систем) - это решения, которые касаются конструкции объекта и технологии его изготовления. Проектные решения могут приниматься на различных этапах жизненного цикла изделия.

Жизненный цикл - период времени от начала работ по созданию изделия до его утилизации. Он включает такие этапы, как: предпроектное исследование, проектно-конструкторская и технологическая разработка, подготовка и освоение производства, производство, эксплуатация, утилизация.

В процессе предпроектного исследования формируются параметры и показатели технического задания (ТЗ) на проектирование на основе анализа и прогнозирования технического уровня конкурентных изделий, а также изучения, анализа и прогнозирования потребностей рынка. Следовательно, принимаемые решения относятся к номенклатуре и уровню тех показателей, которые должен обеспечить конструктор при разработке изделия в целях соответствия потребностям рынка и конкурентоспособности.

На этапе исследования и разработки проверке подвергается техническая реализуемость идеи нового продукта, технологии или услуги. В качестве результата этого этапа выступают конструкции, модели, схемы, экспериментальные установки и другие факторы, оцениваемые экспертамитехниками.

87

В техническое задание включается очень ограниченный круг показателей, определяющих в основном функциональное назначение изделия.

На этапе проектно-технологической разработки принимаются следующие решения: по принципиальным, функциональным структурным, кинематическим и прочим схемам изделия; по уровню надежности; по уровню унификации; по уровню технологичности; по выбору материалов; по технологии изготовления и т. п.

Как известно, проектно-технологическая разработка осуществляется поэтапно, в соответствии со структурной иерархией объекта (системы, подсистемы, узлы, детали). Она включает следующие этапы: разработка технического предложения, разработка эскизного проекта, разработка технического проекта, разработка рабочего проекта, разработка технологии и технологическая подготовка производства, изготовление и испытания опытного образца.

На этапе освоения производства принятые решения уточняются и дорабатываются в соответствии с возможностями производства и результатами испытаний опытных образцов. В документацию вносятся конструкторские и технологические изменения, позволяющие повысить уровень технологичности и унификации и в целом качество объекта.

На этапе производства продолжается уточнение конструкции и технологии, направленное главным образом на снижение себестоимости изделия и уменьшение производственного брака.

В процессе эксплуатации разработчики совершенствуют изделие, используя обратную связь в виде рекламаций потребителя или целенаправленно налаженного сбора статистической информации о поведении объекта в тех или иных условиях и принимая соответствующие решения по изменению конструктивных, технологических и прочих характеристик.

ТЭО проводится до принятия решения, т. е. возникает необходимость использования прогнозных методов оценки

88

показателей и учета вероятностного характера расчетов. Основные этапы проведения ТЭО:

•постановка задачи;

•формирование системы технических и экономических показателей;

•выбор критерия;

•сбор и анализ информации; установление области изменения параметров и показателей, а также условий производства и эксплуатации объекта;

•прогнозирование показателей;

•разработка технико-экономических и экономикоматематических моделей, формализация критерия;

•выполнение расчетов;

•анализ результатов и оценка чувствительности, систематизация информации и принятие решения.

7.2 Понятие и основные показатели оценки экономической эффективности

Создание и развитие РЭС неразрывно связано с выбором рационального варианта принятия решений на каждом из этапов жизненного цикла изделия. В условиях конкуренции, между разрабатывающими организациями на рынке научнотехнической продукции, конкуренции производителей возрастает ответственность за экономическое обоснование внедрения новых изделий и технологий. Всѐ выше становиться цена ошибочно принятого решения на ранней стадии жизненного цикла изделия. Это обусловлено следующими причинами:

1) усложнение конструкций изделий, насыщение их микропроцессорами и новой микроэлементной базой. Это приводит с одной стороны - к расширению эксплуатационных возможностей новых РЭС, с другой - к удорожанию этой техники. Поэтому необходимо обязательное сопоставление затрат и результатов при разработке, при производстве и при эксплуатации новой техники;

89

2)необходимость постоянного повышения качественных характеристик новой техники (НТ) вызывает в свою очередь необходимость постоянной оценки конкурентоспособности этой техники, потерь от еѐ снижения, затрат на еѐ поддержание;

3)имеет место ограниченность ресурсов и ужесточение требований по их экономии;

4)в связи с созданием сложных комплексов усложня-

ются и сами методики их экономического обоснования.

Таким образом, принятие решений по созданию и развитию РЭС должно опираться на оценку эффективности новой техники.

Экономическая эффективность - это экономическая категория, под которой понимается реальность обеспечения результата, соответствующего цели, при определѐнном количестве и качества затрат ресурсов.

Экономическая эффективность определяется сравнением результатов и затрат, их обуславливающих.

Основные показатели экономической эффективности:

1)Э - экономический эффект, руб.;

2)Е - уровень экономической эффективности;

3)ТОК - срок окупаемости вложений в создание новой техники, лет:

ТОК = 1 / Е |

(7.1) |

Лучшими признаѐтся вариант, соответствующий ЭMAX, ЕMAX, ТОК MIN , а при условии тождества полученных результатов - вариант с наименьшими затратами.

Кроме того, имеется целый набор дополнительных частных показателей, характеризующих эффективность использования отдельных видов ресурсов.

Для наукоемкой продукции Е ≥ 0,5, то есть новая техника должна окупаться в пределах двух лет.

При технико-экономическом обосновании проектных решений обязательно должны соблюдаться требования сис-

90