ФГБОУ ВПО “Воронежский государственный

технический университет”

ХИМИЯ, НОВЫЕ МАТЕРИАЛЫ, ХИМИЧЕСКИЕ ТЕХНОЛОГИИ

Выпуск 7

Межвузовский сборник

научных трудов

Воронеж 2015

УДК 621.38.002.3

Химия, новые материалы, химические технологии: межвуз. сб. науч. тр. [Электронный ресурс] – Электрон. текстовые и граф. данные (4,5 Мб). – Воронеж: ФГБОУ ВПО “Воронежский государственный технический университет”, 2015. – Вып. 7. – 1 электрон. опт. диск (CD-ROM) : цв. – Систем. требования: ПК 500 и выше; 256 Мб ОЗУ; Windows XP; SVGA с разрешением 1024x768; MS Word 2007 или более поздняя версия; CD-ROM дисковод; мышь. – Загл. с экрана.

ISBN 978-5-7731-0423-0

В сборнике научных трудов представлены статьи, в которых отражены результаты теоретических и экспериментальных исследований в области физики и химии твердого тела, материаловедения, машиностроения, полученные преподавателями, аспирантами и студентами различных специальностей ВГТУ и на других предприятиях г. Воронежа.

Материалы сборника соответствуют научному направлению “Наукоемкие технологии в машиностроении, авиастроении и ракетно-космической технике” и перечню критических технологий Российской Федерации, утвержденному Президентом Российской Федерации. Публикуемые статьи предназначены студентам, аспирантам, инженерно-техническим работникам, специализирующимся в области материаловедения и машиностроения.

Редакционная коллегия:

В.А. Небольсин |

- д-р техн. наук, проф. – ответственный редактор, Воронежский государственный технический университет; |

Б.А. Спиридонов |

- канд. техн. наук, доц., Воронежский государственный технический университет; |

А.Н. Корнеева |

- канд. техн. наук, доц., Воронежский государственный технический университет; |

Д.Б. Суятин |

- канд. физ.-мат. наук, ст. науч. сотр., НИИЯФ Московского государственного университета им. М. В. Ломоносова; |

И.М. Винокурова |

- канд. техн. наук, доц. - ответственный секретарь, Воронежский государственный технический университет |

Рецензенты: |

кафедра химии ВГАСУ (зав. кафедрой д-р хим. наук, проф. О.Б. Рудаков); |

|

канд. физ.-мат. наук, доц. А.Ф. Татаренков |

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

ISBN 978-5-7731-0423-0 |

Коллектив авторов, 2015 |

|

Оформление. ФГБОУ ВПО “Воронежский государственный технический университет”, 2015 |

Введение

Сборник научных трудов (выпуск 7) подготовлен на кафедре химии Воронежского государственного технического университета. В нем представлены статьи, отражающие последние результаты как инициативных, так и плановых научно-исследовательских работ преподавателей, аспирантов и студентов старших курсов университета и их коллег из некоторых других организаций.

В материалах сборника рассмотрены вопросы теоретических и экспериментальных исследований в области физики и химии твердого тела, электрохимии, материаловедения, химических и машиностроительных технологий, защиты окружающей среды и экологического мониторинга.

Представлены экспериментальные данные по изучению каталитических свойств нитевидных кристаллов кремния в их взаимосвязи с электронным строением металлов-катализаторов роста, описаны новые подходы к очистке сточных вод, представлена информация о перспективах использованиия наноматериалов в виде углеродных нанотрубок и графенов, даны новые результаты, характеризующие сорбционную способность аммиака, изложены результаты изучения толстослойных гальванических покрытий, химического меднения диэлектриков, газоочистки при электролизе алюминия и др.

В ряде статей рассматриваются различные аспекты экологической безопасности существующих технологий и производств, системы аварийного мониторинга, включая разработку моделей оценки и прогноза последствий аварий и сверхнормативного поступления загрязняющих веществ в окружающую среду. В частности, проанализировано влияние различных факторов на безопасную эксплуатацию холодильных установок с использованием аммиака в качестве хладагента.

В целом материалы сборника могут быть полезны специалистам различного уровня знаний, занимающихся разработкой химических технологий, технологий в области материаловедения, машиностроения, микроэлектроники и др.

УДК 669.01(075)

О.В. Горожанкина, И.И. Панков, Ю.Р. Копылов

Исследование остаточных внутренних напряжений в толстослойных электрогальванических и электро-гальваномеханических покрытиях железа

Исследованы виды внутренних напряжений в толстослойных покрытиях, полученных электрогальваническим и электрогаль-ваномеханическим способами. Установлены значения ВН для данных покрытий

К числу наиболее важных характеристик гальванических покрытий относятся внутренние напряжения (ВН), возникающие при электрокристаллизации. Различают два типа ВН: растягивающие (-) и сжимающие (+). От знака и величины напряжений зависят механические свойства покрытия (твердость, износостойкость, усталостная прочность). Если величины ВН достигают больших значений, то разрывают покрытие.

Внутренние напряжения растяжения присущи в той или иной мере всем электроосажденным металлам. Известно, что величина внутренних напряжений в большей степени зависит от природы металла основы и толщины покрытия. В начальные моменты осаждения внутренние напряжения имеют высокие значения, а по мере роста толщины слоя они уменьшаются до некоторого постоянного значения.

Основными причинами, вызывающими внутренние напряжения в покрытиях, могут быть: а) изменения параметров кристаллической решетки; б) форма роста осадка, характер и однородность структуры; в) характер, плотность и устойчивость структурных несовершенств; г) включения и примеси. Эти причины взаимосвязаны и обусловливаются природой, свойствами осаждаемых металлов, составом электролита и условиями электролиза. Какого бы рода ни были напряжения, в конечном итоге они вызывают одинаковый эффект – упругие деформации и искажения кристаллической решетки.

В электролитических покрытиях железа обычно возникают растягивающие остаточные внутренние напряжения, величина и природа которых определяются типом осаждаемых металлов и условиями электролиза. Высокие растягивающие внутренние напряжения приводят к растрескиванию, увеличению пористости и уменьшению защитной способности получаемых слоев к коррозии, а также к отслаиванию покрытий от основы [1]. Поэтому изучение внутренних напряжений, причин их возникновения в электроосажденных металлических слоях и способов снижения представляет теоретический и практический интерес.

Остаточные напряжения оказывают существенное влияние на прочность и долговечность деталей машин и конструкций например, остаточные сжимающие напряжения, возникающие в поверхностном слое, повышают циклическую прочность деталей, так как они разгружают поверхностный слой от напряжений, вызванных нагрузками и, наоборот, растягивающие остаточные напряжения уменьшают прочность деталей вследствие повышения напряженности поверхностного слоя [2].

Основными методами определения остаточных напряжений являются механические (например, Давиденкова, Закса и др.) и рентгеновские (для определения напряжений I, II и III рода). Применяются также электрофизические методы, при которых остаточные напряжения находятся по изменению электромагнитных свойств материала поверхностного слоя детали.

Механические методы основаны на предположении, что разрезка или удаление части детали с остаточными напряжениями эквивалентны приложению к оставшейся детали на вновь появившихся поверхностях напряжений, равных остаточным, но с обратным знаком. Они вызывают деформирование детали или появление усилия в устройствах, препятствующих деформации. Измеряя возникшие деформации или силы, можно вычислить остаточные напряжения.

Рентгеновский метод основан на измерении межатомных расстояний в напряженном и ненапряженном металле. Деформацию кристаллической решетки измеряют по дифракционным линиям, которые характеризуются смещением их относительно аналогичных линий у ненапряженного материала, а также шириной и интенсивностью. Однако этот метод имеет определенные ограничения. Например, с помощью рассеяния рентгеновских лучей можно исследовать напряжения только вблизи поверхности материала вследствие их малой глубины проникновения. То есть можно говорить только о напряжениях на поверхности и на малой глубине.

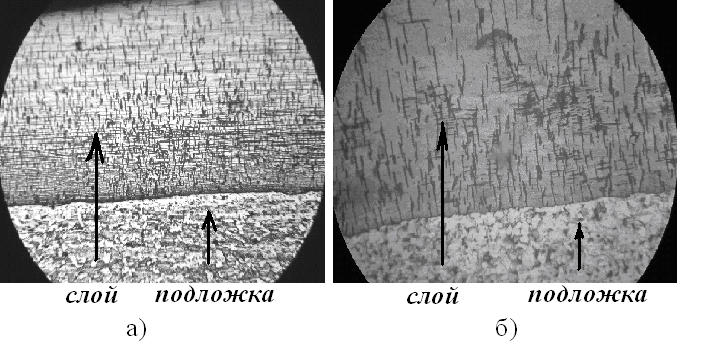

В данной работе исследовались два образца толстослойного покрытия, полученных электрогальваническим и электро-гальваномеханическим (с механической активацией в процессе электролиза) методами.

Исследование остаточных напряжений определялось двумя методами: методом Давиденкова [3] для определения напряжений 1-го рода и рентгенографическим методом для определения напряжений 2-го рода.

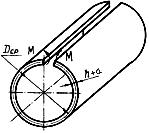

Метод Давиденкова используется в том случае, когда исследуемая заготовка представляет собой тонкостенный цилиндр. Тонкостенными принято считать цилиндры, толщина стенки которых h мала по сравнению со средним радиусом R, т. е. при R/h>3. Согласно методу Давиденкова, который был предложен в 1931 году, для определения остаточных напряжений вырезается достаточно длинный участок тонкостенного цилиндра (рисунок), а затем производится его разрезка по образующей и последовательное снятие цилиндрических слоев. Снятие слоев металла производится травлением.

Проведенные исследования показали, что в электро-гальваномеханическом покрытии, за счет выглаживающего механического воздействия на формирующиеся слои покрытия нетокопроводящим инструментом, образуются сжимающие остаточные внутренние напряжения и близкие к сжимающим до 250-300 МПа. Формирование сжимающих остаточных напряжений положительно влияет на усталостную прочность деталей с электро-гальваномеханическим покрытием.

В электрогальваническом покрытии остаточные внутренние напряжения - растягивающие.

Схема определения остаточных напряжений

по методу Давиденкова

Также напряжения на поверхности образцов исследовали с помощью дифрактометра D2 Phaser Bruker. По результатам рентгенографического анализа рассчитаны параметры решетки а для образца с электрогальваническим покрытием и образца с электро-гальваномеханическим покрытием. Эти данные сравнивались с табличными данными параметра решетки а для α-железа. Данные приведены в таблице.

По полученным нами данным видно, что на поверхности электрогальванического покрытия имеются растягивающие напряжения (параметр решетки а больше табличного), что свидетельствует о том, что в твердом растворе имеется большое количество атомов примесей (водорода, и др.) и других включений, растягивающих (деформирующих) решетку, это негативно сказывается на усталостной прочности. Для электро-гальваномеханического покрытия значение параметра решетки а немного меньше табличного, то есть напряжения не растягивающие, а близки к сжимающим, что объясняется значительным уменьшением количества водорода, увеличением плотности слоя и количества дислокаций.

Зависимость значения параметра решетки а верхнего слоя покрытия при различных режимах его нанесения

Режимы нанесения покрытия |

Значение параметра решетки, Å |

Табличное значение а для железа |

2,866 |

Значение а для электрогальванического покрытия |

2,873 |

Значение а для электро-гальваномеханического покрытия |

2,863 |

Также можно предположить, что внутренние напряжения того же знака будут присутствовать и во всем объеме покрытия. Причем по принятой теории в электрогальванических покрытиях существуют растягивающие напряжения, которые тем больше, чем меньше толщина покрытия. С ростом толщины покрытия напряжения уменьшаются. В электро-гальваномеханическом покрытии за счет периодического действия выглаживающего инструмента на поверхность формирующегося покрытия, можно предположить наличие небольших сжимающих напряжений или близких к сжимающим во всем объеме, что благоприятно сказывается на усталостной прочности.

Таким образом, применяя механическое воздействие на поверхность получаемого покрытия одновременно с процессом осаждения, можно добиться получения плотных мелкозернистых осадков при наличии в них полезных сжимающих напряжений.

Литература

1. Поперека, М.Я. Внутренние напряжения электролитически осаждаемых металлов [Текст] / М.Я. Поперека. - Новосибирск: Зап.-Сиб. книж. изд-во, 1966. – 335 с.

2. Радченко, В.П. Ползучесть и релаксация остаточных напряжений в упрочнённых конструкциях [Текст] / В.П. Радченко, М.Н. Саушкин. – М.: «Машиностроение-1», 2005. – 212 с.

3. Ковенский, И.М. Современные методы исследования металлических покрытий [Текст]. / И.М. Ковенский, В.В. Поветкин, И.Д. Моргун. – Тюмень: ТюмИИ, 1989. – 68 с.

Воронежский государственный технический университет

УДК 669.4

Е.А. Дмитриев, Б.А. Спиридонов

СОВЕРШЕНСТВОВАНИЕ МЕТОДА ТРАВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ

Проведен анализ литературных данных по методам травления печатных плат. На основании проведенных экспериментов разработан новый метод травления, включающий использование раствора, основными компонентами которого являются перекись водорода и лимонная кислота

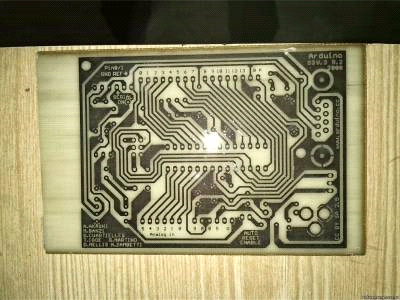

Печатная плата (ПП) представляет собой плоское изоляционное основание (рис.1), на одной или обеих сторонах которого расположены токопроводящие полоски металла (проводники) в соответствии с заданной электрической схемой [1].

Для монтажа на плату радиоэлементов служат отверстия в плате, которые обычно металлизируются; металлизированные отверстия необходимы также для электрического соединения проводников, расположенных на обеих сторонах платы. В качестве исходного материала для изготовления печатных плат применяют фольгированный (плакированный) медью стеклотекстолит.

Рис.1. Внешний вид печатной платы

Основными операциями в процессе изготовления печатных плат являются следующие:

1) химическая металлизация диэлектрика – ее осуществляют восстановлением ионов меди из растворов, содержащих медь в виде комплексной соли и формальдегид в качестве восстановителя;

2) электроосаждение металлов – медь осаждают из сульфатного, борфтористоводородного или пирофосфатного электролитов;

3) травление – удаление меди с непроводящих и незащищенных участков медной фольги с поверхности платы для формирования рисунка схемы.

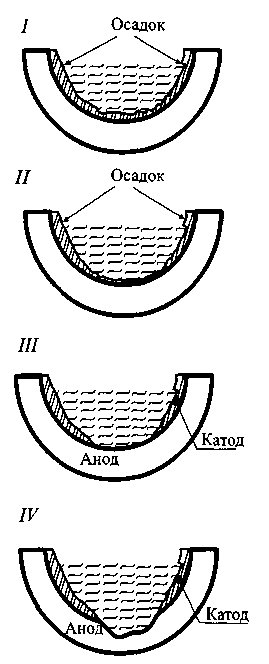

Травление представляет собой сложный окислительно-восстановительный процесс, который осуществляется химическим или электрохимическим методом. В настоящее время разработано достаточно много составов и способов для химического травления меди. Наиболее часто используемыми способами травления являются: погружение, барботаж, распыление. Все методы различаются скоростью травления, образованием продуктов, а также доступностью и стоимостью применяемых реагентов.

Травление с барботажем заключается в создании большого количества пузырьков воздуха, которые способствуют перемешиванию травильного раствора во всем объеме и увеличению скорости окисления меди.

Травление распылением, как правило, осуществляется на специальных струйных установках, что обеспечивает высокую скорость травления. Этим способом обеспечивается температурная стабильность процесса, возможность перемещения ПП и подача травильного раствора в зону обработки, аэрация (распыление), промывка, нейтрализация и сушка.

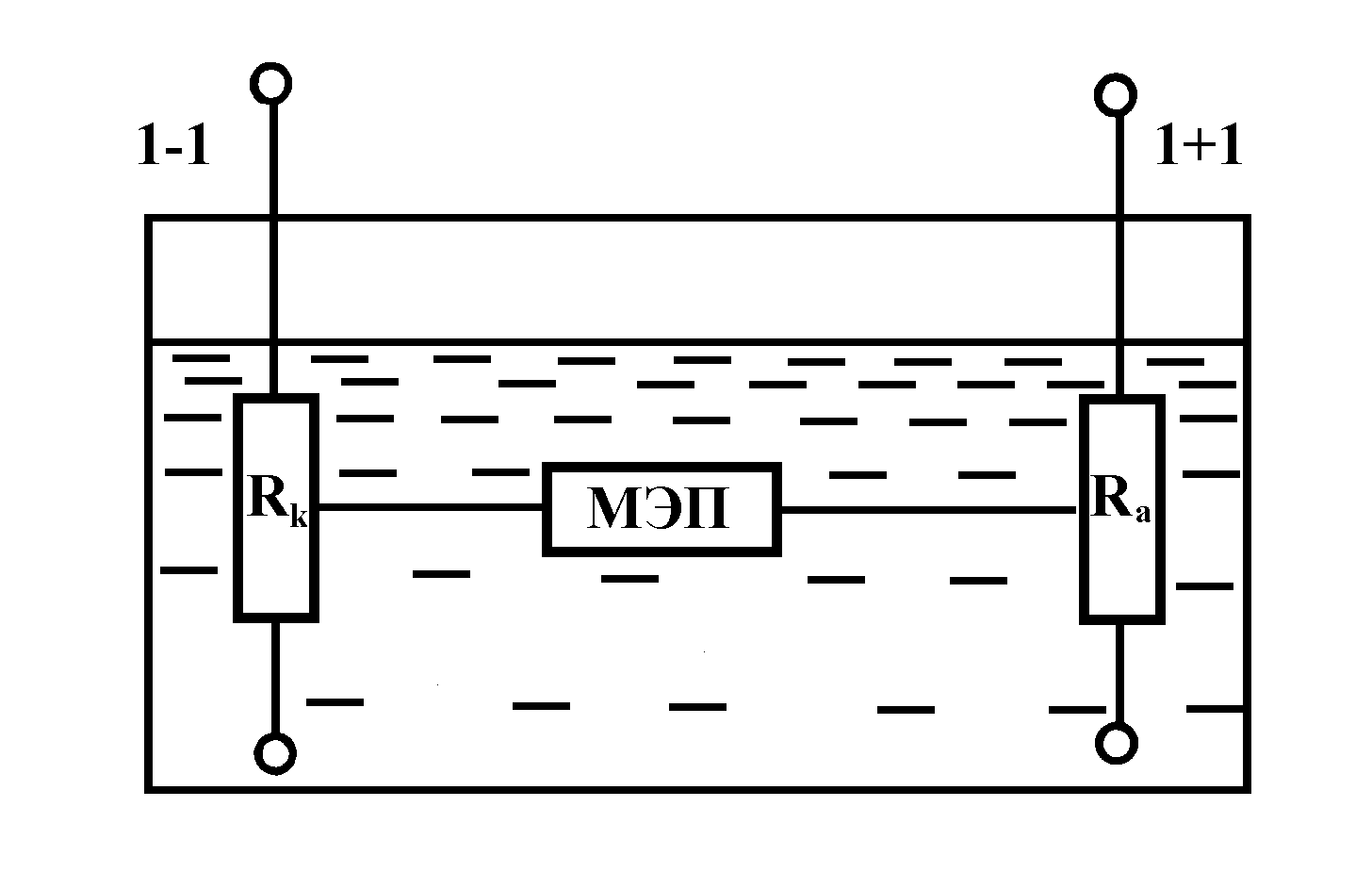

Электрохимическое травление ПП основано на анодном растворении меди с последующим восстановлением ионов стравливаемого металла на катоде. В сравнении с химическим травлением электрохимический метод обладает рядом преимуществ: несложным составом электролита, методики его приготовления, высокой и стабильной скоростью растворения меди в течение длительного времени, экономичностью и легкостью управления, возможностью автоматизации всех операций. Однако электрохимическое травление имеет существенный недостаток – травление меди характеризуется неравномерностью удаления металла по плоскости ПП, что приводит к образованию непротравленных островков [2]. Этот недостаток данного метода сдерживает его широкое применение в технике.

Химическое травление обеспечивает более равномерное травление, но каждый метод имеет свои достоинства и недостатки [3, 4].

Наибольшее распространение в промышленности получили растворы на основе сильного окислителя – хлорного железа FeCl3.

Для приготовления раствора травления часто применяют раствор, содержащий 1кг хлорного железа в 1л воды. Длительность травления ПП с площадью поверхности 200 см2 при комнатной температуре составляет 30 мин.

Травление меди происходит в три стадии:

Cu + FeCl3 = CuCl + FeCl2

CuCl + FeCl3 = CuCl2 + FeCl2

Cu + CuCl2 = 2 CuCl

Основными недостатками метода являются: высокая концентрация хлорного железа и соответственно большие материальные затраты; при промывке ПП вследствие гидролиза происходит выпадение осадка Fe(OH)Cl2, который отрицательно влияет на эксплуатационные свойства готового изделия; отработанный раствор очень трудно поддается регенерации.

Растворы на основе персульфатов содержат персульфат аммония (NH4)2S2O8 и серную кислоту. Процесс травления протекает в соответствии с уравнением:

Cu+ (NH4)2S2O8 = (NH4)2SO4 + CuSO4

При травлении происходит большое боковое подтравливание медных проводников. К недостаткам относится также высокая стоимость персульфата, небольшая допустимая концентрация меди в растворе (35-40 кг/м3), образование смеси ядовитых газов и зубчатого края проводников, невысокая скорость травления (2,5 мкм/мин). Регенерация осуществляется путем охлаждения травильного раствора. При этом одновременно сульфаты меди и аммония выпадают в осадок и отфильтровываются. Это затрудняет выделение меди.

Предпочтительными для травления меди являются медно-аммонийные растворы, в состав которых, в состав которых входят хлориды меди аммония и аммиак; рН раствора составляет 9-9,5. Травление осуществляется по уравнению:

Cu + CuCl2 = 2CuCl.

Введение солей и аммиака предотвращает выпадение малорастворимого CuCl вследствие образования аммиачного комплекса одновалентной меди.

Травильный раствор на основе хлорной меди с добавлением HCl в 20 раз дешевле хлорного железа, характеризуется легкостью отмывки, простотой приготовлении, возможностью регенерации, стабильными параметрами травления.

Недостатком метода является сложность регенерации, которая включает продувку раствора газообразным хлором, или введение окислителя – перекись водорода.

Травление в растворах на основе перекиси водорода с добавлением серной или соляной кислот протекает с большой и постоянной скоростью, без кристаллизации и выпадения осадка. Процесс легко поддается автоматизации. Раствор на 60% дешевле хлорного железа. Процесс травления описывается уравнениями реакций:

2Cu + H2O2 = 2CuO + H2O

CuO + H2SO4 = CuSO4 + H2O

Недостатками метода является необходимость точного контроля состава раствора вследствие взрывоопасности перекиси водорода, а также химического разрушения металлических частей оборудования.

Рекомендован травильный раствор на основе хлоритов. Травление в щелочных растворах хлоритов происходит по уравнению:

2Cu+NaClO2+4NH4Cl + 4NH4OH= 2[Cu(NH3)4]Cl2+NaCl+ 6H2O

Раствор характеризуется высокой скоростью травления при 50 0С, отсутствием осадка в растворе и на платах, высоким допустимым содержанием меди.

Недостатки метода: неустойчивость раствора, склонность к самопроизвольному разложению со взрывом, что требует тщательно контролировать состав травильного раствора и обеспечивать надежную вентиляцию.

В последнее время в промышленности стали широко применять аммиачный медно-хлоридный раствор, процесс травления в котором протекает по реакции

Cu + [Cu(NH3)4]Cl2 = [Cu(NH3)2]2Cl2.

Этот раствор характеризуется более медленной скоростью растворения, но при введении в него ускорителя ELO-FAST 40 скорость травления становиться соизмеримой со скоростью травления в аммиачно-хлоридном растворе.

Цель работы – на основе имеющихся литературных данных разработать состав травильного раствора, отличающийся стабильностью и высокой скоростью растворения меди.

Опыты проводили на модельных медных образцах с S = 10см2. Образцы изготавливали из медной фольги толщиной 35 мкм. Травление меди проводили также на печатных платах, изготовленных по методике [1]. Состав травильного раствора (в г/л): 300г лимонной кислоты, 50г хлорида натрия, остальное – 3% раствор перекиси водорода (Рис.1).

Проделанными экспериментами установлено, что в данном растворе травление меди происходит с достаточно высокой скоростью (4-5 мкм/мин). Следует отметить, что в отличие от раствора, содержащего перекись водорода с соляной или серной кислотами травильный раствор с лимонной кислотой существенно менее агрессивный, более стабильный, так как медь с этой кислотой образует очень прочный комплекс [5], что также исключает влияние продуктов реакции на скорость окисления меди. Процесс травления может быть представлен уравнением:

Cu + H3Cit + H2O2 = H[CuCit] + 2H2O ,

где Cit – лиганд – остаток лимонной кислоты [CH2)2C(OH)(COO)3].

Рис. 2. Травление меди печатной платы в цитратном растворе

Установлено, что избыток лимонной кислоты предотвращает выпадение осадка цитрата меди, а хлорид натрия проявляет каталитические свойства, ускоряя процесс травления. Существенное влияние на скорость окисления меди влияет перекись водорода. Однако не следует вводить в травильный раствор избыток пергидроля, поскольку при этом снижается его устойчивость.

Литература

1. Практикум по прикладной электрохимии: учебное пособие для вузов [Текст]: / Н.Т.Кудрявцева и др.; отв. ред. Н.Т.Кудрявцев. - Л.: Химия, 1980.- 288 с.

2. Ильин, В.А. Технологи изготовления печатных плат [Текст] / В.А.Ильин. -М.: Техносфера, 2005. - 360с.

3. Медведев А. Н.Технология производства печатных плат [Текст] / А.Н.Медведев - М.: Техносфера, 2005. – 365 с.

4. Блутштейн С. И. Процесс травления печатных плат и регенерация травящего раствора фирмы ELO-CHEM [Текст] / С.И. Блутштейн // Компоненты и технология. – 2002. - №2. – С. 32-33.

5. Лурье Ю.Ю.Справочник по аналитической химии. М.: Химия, 1971. -388с.

Воронежский государственный технический университет

УДК 669.15

О.Н. Болдырева, М.Е. Востриков, И.М. Замятин

ЭФФЕКТИВНОСТЬ ИСПОЛЬЗОВАНИЯ КАРБЮРИЗАТОРА

ДЛЯ УПРОЧНЕНИЯ ДЕТАЛЕЙ В УСЛОВИЯХ РЕМОНТНОГО ПРОИЗВОДСТВА

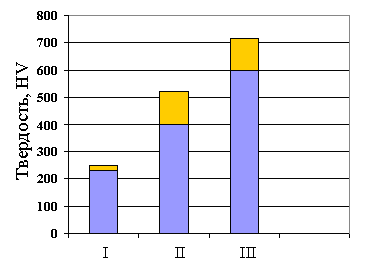

В статье предложена технология низкотемпературного цинанирования с карбюризатором на основе желтой кровяной соли, обеспечивающей насыщение стали азотом и углеродом

Ремонтное производство отличается меньшей программой работ и широкой номенклатурой восстанавливаемых деталей, поэтому процессы химико-термической обработки, широко применяемые в машиностроении (азотирование, газовая цементация, нитроцементация и др.), не могут быть использованы на ремонтных предприятиях либо по причине экономической нецелесообразности, либо по причине технологической трудоемкости. Основные требования к карбюризатору для упрочнения восстановленных деталей в ремонтном производстве, следующие: этот карбюризатор должен обеспечивать достаточно эффективное упрочнение деталей из различных сталей в широком диапазоне температур, а с другой стороны, могут встречаться изделия, для которых важно провести упрочнение на большую глубину, для чего необходимо насыщение при высокой температуре. Во-вторых, карбюризатор должен быть удобным для проведения поверхностного упрочнения деталей различных размеров и формы с использованием простого термического оборудования. Наконец, этот карбюризатор не должен содержать в своем составе дорогих и дефицитных компонентов, должен быть нетоксичным и удобным в обращении. Названным требованиям наиболее полно отвечает карбюризатор, включающий в свой состав углеродосодержащие и азотосодержащие компоненты, применяемые в виде покрытия на упрочняемых поверхностях деталей. При этом реакции образования активных атомов азота и углерода протекают в непосредственной близости от насыщаемой поверхности, эти атомы адсорбируются поверхностью стали и диффундируют в глубину изделия. Таким образом, для обеспечения химико-термического обработки не требуется интенсивная циркуляция газов, как при газовой нитроцементации, и процесс может быть осуществлен в цементационных контейнерах. Карбюризатор для низкотемпературного цианирования состоит из газовой сажи, желтой кровяной соли и некоторых других компонентов и обеспечивающих достаточно эффективное насыщение стали азотом и углеродом при температурах 640-660 °С. При длительности цианирования 3…5 ч названный карбюризатор позволяет получить глубину карбонитридной зоны 0,15-0,22 мм, что вполне достаточно для обеспечения высокой износостойкости цианированной поверхности. Сажевый карбюризатор с мочевиной (50 % сажи, 50 % мочевины) позволяет получать на улучшаемых углеродистых и низколегированных сталях диффузионные слои глубиной 0,5...0,7 мм при температуре процесса ~550. Эти слои имеют развитую карбонитридную зону и отличаются высокой твердостью (более1000HV).Положительное влияние азота в процессе низкотемпературного цианирования проявляется в образовании карбонитридов железа и легирующих элементом на поверхностях цианируемых деталей, которые обладают высокой твердостью, и в понижении температуры превращения а-железа в у-железо благодаря растворению азота в а-фазе.

При этом становится возможной диффузия углерода в сталь при гораздо меньших температурах, чем п без азот и стой а-фазе карбонитриды железа имеют больший удельный объем, чем компоненты исходной структуры стали. Есть сведения, что азотирование я цианирование увеличивают размеры деталей (режущих инструментов) на несколько микрометров, поэтому следует ожидать, что при низкотемпературном цианировании в поверхностных слоях упрочненных деталей возникают значительные сжимающие напряжения, а это, как известно, является полезным обстоятельством, так как способствует повышению усталостных характеристик изделия.

Высокотемпературное цианирование (нитроцементация) проводится при температурах 750…900 °С, когда сталь находится в аустенитном состоянии и преобладает процесс обогащения ее углеродом. Однако и при этих температурах влияние азота на кинетику процесса образования диффузных слоев весьма существенно.

Введение азотосодержащего компонента в состав карбюризатора (триэтаноламина или желтой кровяной соли) позволяет снизить температуру науглероживания с 920 °С (карбюризатор без азота) до 850 или даже до 800°С и получить одинаковые по глубине диффузионные слои при меньших выдержках. При использовании пастообразного карбюризатора для низкотемпературного цианирования основным источником активного азота и углерода служат в зависимости от состава карбюризатора, желтая кровяная соль или мочевина. Желтая кровяная соль или железосинероднстый калий при температуре 600 °С расплавляется, а при температуре 650°С разлагается с образованием азота и углерода:

![]() (1)

(1)

Часть выделяющегося азота диффундирует в сталь, растворяясь в а-железе. При этом понижается температура фазовой перекристаллизации до 590 °С и становится возможной диффузия углерода в сталь. Одновременно протекает реакция частичного окисления KCN и выделения группы CN. Желтая кровяная соль в твердом состоянии нетоксична, она ядовита лишь после расплавления, когда выделяется группа CN. Но есть сведения, что при цианировании с использованием смеси желтой кровяной соли с древесным углем расплавления соли не происходит и токсичного действия этой соли не проявляется.

Мочевина иногда применяется при цианировании, а также жидком азотировании вместо цианистых солей. Мочевина не ядовита, недефицитна и дешева, широко применяется в сельском хозяйстве в качестве азотного удобрения.

Мочевина представляет собой крупные белые кристаллы, хорошо растворимые в воде. При нагревании кристаллы при 133 °С плавятся, затем при температуре около 200 °С происходит разложение мочевины с выделением газообразного аммиака. При разложении мочевины одновременно идут две основные реакции:

а) из двух молекул мочевины выделяется одна молекула аммиака и остается и остается амин изоциановой кислоты - биурет:

![]() ;

(2)

;

(2)

б) из одной молекулы мочевины выделяется одна молекула аммиака и образуется изоциановая кислота:

![]() (3)

(3)

с повышением температуры диссоциации мочевины интенсивность реакции (3) увеличивается, а реакции (2) снижается.

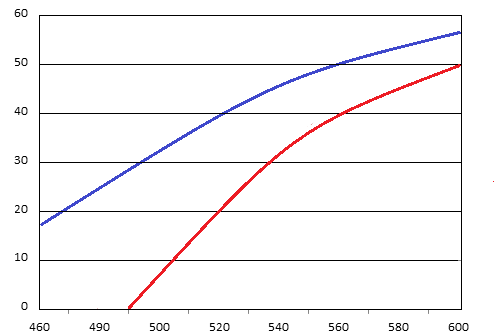

По мере выделения аммиака остаток представляет собой расплавленную изоциановую кислоту с растворенным в ней некоторым количеством биурета. В этом расплаве идут реакции превращения изоциановой кислоты в циановую и полимеризации ее в циклическое соединение – циурановую кислоту, имеющую общую формулу (СNOH). Последняя имеет более высокую температуру плавления, чем температура разложения мочевины (около 600 °С), поэтому расплав затвердевает и не принимает участие в дальнейших реакциях. Таким образом, мочевина, используемая при цианировании, служит только для генерирования аммиака. Насыщение азотом интенсивно протекает лишь в том случае, когда диссоциация аммиака происходит в непосредственной близости от поверхности стали. Степень диссоциации аммиака зависит (при использовании пастообразного карбюризатора) в основном от температуры процесса. Зависимость степени диссоциации аммиака от температуры процесса при нормальном давлении можно представить в виде графика.

Зависимость степени диссоциации аммиака от температуры при атмосферном давлении (по данным А.Н. Минкевича)

При температуре цианирования, т.е. когда начинается

![]() (4)

(4)

Окись углерода реагирует с поверхностью стали, осуществляя ее науглероживание:

![]() +

+![]() (5)

(5)

Из приведенных рассуждений следует, что для осуществления цианирования стали в среде, содержащей мочевину, к ней необходима добавка карбонатов и сажи для образования активного углерода. Если для цианирования использовать желтую кровяную соль, то это вещество обеспечивает насыщение стали азотом и углеродом без всяких добавок.

Возможно использование для цианирования аммиачной селитры , которая по содержанию азота приближается к мочевине . Эта селитра имеет более высокую температуру плавления, чем мочевина (313 °С против 133 °С). Расплавленная селитра диссоциирует с выделением газообразного аммиака:

![]() (6)

(6)

Выделяющаяся при атом азотная кислота обладает сильным окисляющим действием, поэтому углерод (сажа), присутствующий в цианирующем покрытии, может быть окислен до окиси или до двуокиси без добавки карбонатов щелочноземельных металлов. Более высокая температура плавления и начала разложения аммиачной селитры по сравнению с мочевиной является положительным моментом, так как образование активного азота приближено по температурной шкале к началу цианирования. Поэтому следует ожидать меньших потерь аммиака из цианирующего покрытия, а следовательно, меньшего расхода селитры по сравнению с мочевиной. Ускоренное насыщении стали упрочняющими элементы при нитроцементации или цианировании (низкотемпературной разновидности нитроцементации) связано с повышением интенсивности диффузии углерода в сталь под влиянием азота.

Литература

1. Прокошкин, Д. А. Химико-термическая обработка металлов. [Текст] / Д. А. Прокошкин. - М.: Металлургия, 1984. - 242 с.

2. Колмыков, В. И. Эффективность упрочнения стали при химикотермической обработке [Текст] / Колмыков В. И. // Технология и оборудование для новых прогрессивных методов химикотермической обработки деталей: межвуз. Сб. науч. тр. - Волгоград: НТО Машпром, 1998. С. 61 - 64.

ВУНЦ ВВС «Военно-воздушная академия им. профессора

Н.Е. Жуковского и Ю.А. Гагарина» (г. Воронеж)

УДК 541.183

В.П. Горшунова, Т.В. Лапунина

ВЛИЯНИЕ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ АКТИВНОГО ОКСИДА АЛЮМИНИЯ НА СОРБЦИОННЫЕ СВОЙСТВА

Приведены результаты исследования адсорбции аммиака термохимически активированным алюмогелем и дана сравнительная оценка поглотительных свойств сорбента в зависимости от предварительной обработки

Известно, что силикагель и алюмогель являются оксидными сорбентами, которые широко используются для поглощения влаги. Поскольку вода и аммиак имеют близкие размеры молекул (их диаметры 0,27 и 0,36 нм), а также близкие дипольные моменты (1,86 D и 1,64 D), то можно предположить, что эти сорбенты могут применяться для поглощения аммиака.

Существенное преимущество алюмогелей по сравнению с силикагелями — стойкость к воздействию жидкости. Кроме того, такие достоинства алюмогелей, как термодинамическая стабильность, относительно легкое получение, доступность сырья, обеспечивают возможность их широкого применения.

Алюмогель (активный оксид алюминия Al2O3 ∙ nH2O, где 0 < n <0,6) получают прокаливанием различных гидроксидов алюминия. При этом в зависимости от типа исходного гидроксида, наличия в нем оксидов щелочных и щелочно-земельных металлов. условий термической обработки и остаточного содержания влаги получают различные по структуре типы алюмогеля. Его промышленные сорта обычно содержат γ-Al2O3 и реже другие модификации Al2O3. Их щелевидные или бутылкообразные поры образованы первичными кристаллическими частицами размером (3 - 8) ∙10-9 м (3 - 8 нм).

Удельная поверхность алюмогелей составляет 170 – 220 м2/г, суммарный объем пор находится в пределах 0,6 – 1,0 см3/г, средний радиус пор и гравиметрическая плотность гранул цилиндрической и шарообразной формы составляют соответственно 6 – 10 нм и 3 – 4 нм и 500 – 700 и 600 – 900 кг/м3. Их используют для улавливания полярных органических соединений и осушки газов [1].

Ранее нами установлен механизм сорбции аммиака силикагелями разной пористости и влияние на него различных способов предварительной обработки, в том числе термохимической [2].

Целью настоящей работы явилось изучение влияния процесса химического активирования активного оксида алюминия на адсорбцию аммиака. Химическое модифицирование поверхности дисперсной фазы дает возможность направленно изменять свойства сорбентов и расширяет возможности их практического применения.

Химическую обработку проводили 0,1 М раствором медного купороса. Опытным путем, используя фотоколориметрический метод, установили время, в течение которого происходило насыщение алюмогеля активирующим раствором.

Рис.1. Зависимость массы катионов меди на сорбенте в процессе пропитки его раствором CuSO4 от времени

Результаты представлены на рис.1, из которого видно, что для насыщения сорбента раствором медного купороса достаточно десяти часов. Значит, 24 часа выдержки алюмогеля в активирующем растворе обеспечивает полную пропитку данным раствором. Учитывая это, импрегнирование осуществляли в течение 24 часов при комнатной температуре, после чего высушивали сорбент при температуре 120 – 130 оС до постоянной массы. Адсорбцию паров аммиака изучали эксикаторным методом [2]. Создавали атмосферы с содержанием аммиака 5, 10, 20, 50, 100, 200 и 400 мг/м3, для чего готовили растворы аммиака различной концентрации в соответствии с данными справочника [3]. На основе этого получили изотерму адсорбции (рис. 2.).

Рис. 2. Изотерма адсорбции термохимически модифицированного алюмогеля

Далее проводили опыты по выявлению воздействия химической обработки на поглотительные свойства алюмогеля в сравнении с предварительной термической его обработкой. Результаты приведены в таблице.

Адсорбция аммиака (мг/г) алюмогелем в зависимости

от способа обработки

Способ обработки алюмогеля |

Адсорбция, а мг/г адсорбента при

|

Термическая обработка |

230 |

Термохимическая обработка |

276 |

Результат |

Адсорбция увеличилась на 20 % |

В результате пропитки алюмогеля раствором медного купороса его поры содержат аквакомплекс [Cu(H2O)4]2+ и гранулы сорбента окрашиваются в голубой цвет, который после насыщения аммиаком становился более интенсивным, особенно при выдерживании в атмосферах аммиака с большой объемной концентрацией. Значит, в порах алюмогеля происходит образование амминокомплексов синего цвета по реакции

[Cu(H2O)4]2+ + 4NH3 = [Cu(NH3)4]2+ + 4H2O.

Это свидетельствует о том, что в процессе поглощения аммиака происходит образование донорно-акцепторной связи с катионом меди. Прочность этого комплекса сравнительно велика: рК = - lg Kнест. = 12,03 [3]. Значит, в случае химически модифицированного алюмогеля помимо взаимодействия аммиака с поверхностными центрами сорбента, действует химическая связь с катионами меди, находящимися в порах, что и способствует увеличению поглотительных свойств.

Таким образом, показано влияние химического модифицирования на адсорбционные свойства алюмогеля по отношению к аммиаку и установлен механизм процесса, что позволит выбирать практические условия промышленного использования данного сорбента.

Литература

1. Кировская И.А. Адсорбционные процессы. [Текст] / И.А. Кировская. – Иркутск: Изд-во Иркут. ун-та, 1995. – 304 с.

2. В.П. Горшунова, В.А. Небольсин, А.Н. Лукин. «Исследование поглощения аммиака некоторыми неорганическими сорбентами». Современные проблемы науки и образования.-2012.-№ 3, URL: http// www Science-education. ru / 103-6437

3. Кельцев Н.В. Основы адсорбционной техники [Текст]: монография / Н.В. Кельцев. – М.: Химия, 1981. – 592 с.

4. Рабинович В.А. Краткий химический справочник [Текст] / В.А. Рабинович, З.Я. Хавин. – С.- Пб.: Химия, 1997. – 392 с.

Воронежский государственный технический университет

УДК 621. 315.61

Д.Э. Иванова, В.В. Коротов, И.М. Винокурова

КОРРОЗИЯ СВАРНЫХ ШВОВ НЕФТЕГАЗОВОГО ОБОРУДОВАНИЯ

В материалах статьи рассматривается процесс коррозии сварных швов нефтегазового оборудования. В статье показана схема протекания возможных локальных коррозионных процессов на металле нефте- и газоперерабатывающих установок. Выявлены основные методы повышения стойкости сварных соединений

Коррозия металла оборудования нефте- и газоперерабатывающих производств продолжает оставаться острой проблемой, несмотря на совершенствование опыта защиты от коррозии. Статистические данные показывают, что количество металлов и сплавов, пришедших в непригодность от коррозии, составляет около 40 % от общего количества выплавленных металлов и сплавов. Чаще всего коррозии подвергается деталь именно в области сварного шва.

Виды и особенности коррозионных разрушений сварных конструкций определяются свойствами материала, напряженным состоянием в конструкции, свойствами коррозионной среды и условиями взаимодействия металла со средой (температурой, временем, условиями контактирования, давлением и др.).

Основные методы повышения стойкости сварных соединений и конструкций против коррозионных разрушений можно подразделить на общие и специальные, где общие методы:

рациональный выбор и разработка новых коррозионностой-

ких конструкционных материалов;

рациональное конструирование, технология изготовления и

эксплуатация изделия.

Применение защитных покрытий:

на органической основе (лакокрасочные и высокополимер-

ные краски);

на неорганической основе (окисные, фосфатные, хроматные

и др.);

металлические (металлизационные, горячие, диффузные,

плакирование).

Применение методов торможения коррозии:

обработка коррозионной среды – удаление стимуляторов и

введение замедлителей (ингибиторов) коррозии;

электрохимическая защита с подачей внешнего тока (катод-

ная и анодная), применение протекторов.

Специальные методы в свою очередь делятся на:

1. Уменьшение химической и структурной неоднородности:

выбор оптимального состава и улучшение свойств (термооб-

работка) основного металла перед сваркой;

подбор рациональных присадочных материалов (проволок,

покрытий, флюсов, защитных газов) и конструкции соединений с целью регулирования химического состава сварного шва;

регулирование термического цикла сварки и условий кри-

сталлизации (сварка на минимальной погонной энергии; концентрированными источниками тепла; сварка в твердой фазе; дополнительное охлаждение и др.; модификация; «замораживание», ультразвуковая обработка сварочной ванны);

термическая и термомеханическая обработка после сварки.

2. Улучшение напряженного состояния:

рациональное конструирование сварных соединений и

узлов (уменьшение размеров зон с остаточными сварочными напряжениями, уменьшение величины напряжений, жесткости их схемы и др.);

регулирование термического цикла сварки режимами

сварки и применением предварительного и сопутствующего подогрева;

получение сварного соединения без концентраторов

напряжений, без дефектов формы шва;

снятие остаточных сварочных напряжений (термиче-

ская, механическая, термомеханическая, ультразвуковая обработка)

создание сжимающих напряжений на поверхности

сварного соединения механической обработкой (прокатка, скоростное деформирование, дробеструйная обработка).

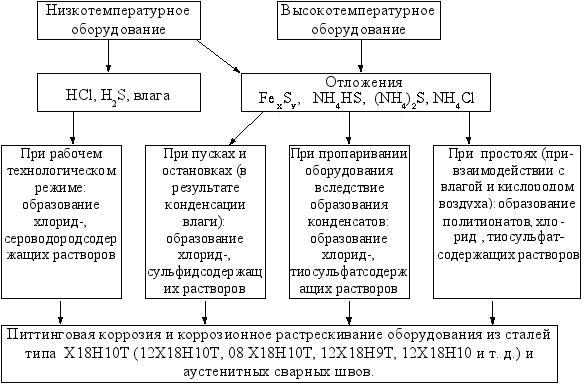

На основании систематического обследования коррозионного состояния оборудования установок (коррозионный мониторинг, вырезка дефектных участков образцов с последующим металлографическим исследованием, дефектоскопия, визуальный контроль) обоснована и составлена схема протекания возможных локальных коррозионных процессов на сталях и аустенитных сварных швах и обсуждены основные причины коррозионных поражений металла (рис.1).

Значительная часть разрушений приходится на периоды пропаривания и простоя, что связано со следующими основными факторами:

при пропаривании происходит растворение отложений в ап-

паратуре с образованием конденсатов различной степени агрессивности, стекающих по стенкам;

в оборудовании установок, несмотря на проведение пропа-

ривания, всегда остаются отложения. Под действием кислорода при простое и пропаривании возрастает кислотность осадков в результате гидролиза и окисления сульфидов железа (продуктов коррозии стали на рабочем режиме) до сульфатов и соединений железа (II) (FeSO4) до соединений железа (III) (Fe2(SO4)3), а также сульфидов железа (FeS) до соединений серы более высокой валентности (политионовые кислоты, тиосульфаты, сульфиты и др.). Отложения гигроскопичны и способны адсорбировать влагу из воздуха при простое установок. В результате образуются коррозионно-агрессивные пасты, имеющие, как правило, кислую реакцию:

pH = - lg [H+].

Рис.1. Схема протекания возможных локальных коррозионных процессов на металле оборудования нефтеперерабатывающих установок

Таким образом, наиболее существенное, в иных случаях основное, влияние на коррозионную стойкость аустенитных сталей и сварных швов оказывает агрессивность сред, образующихся в условиях, отличных от рабочего технологического режима (пропаривание и простои оборудования). Об это свидетельствуют зафиксированные локальные разрушения аппаратов, эксплуатирующихся при высоких температурах, где конденсация влаги и, следовательно, протекание электрохимической коррозии невозможно на рабочем режиме.

В настоящее время проводится исследование антикоррозионных свойств материалов и их устойчивости к воздействию агрессивных сред.

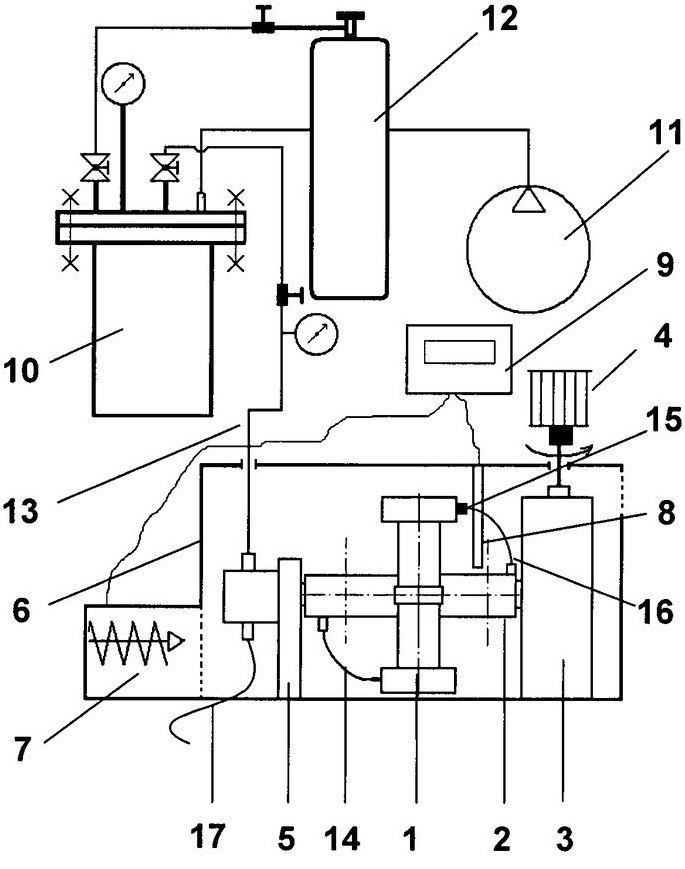

Рассмотрим один из способов его испытаний и установку (рис. 2) для его осуществления. Изобретение может быть использовано при разработке мероприятий по антикоррозионной защите оборудования в нефтяной, газовой, нефтехимической и других отраслях промышленности.

Техническим результатом изобретения является создание коррозионных испытаний в условиях, максимально приближенных к условиям эксплуатации оборудования и трубопроводов, работающих в агрессивных средах, а также обеспечение возможности оптимизации расхода ингибитора коррозии, повышение качества ингибиторной защиты и, как следствие, увеличение срока службы технологического оборудования.

Однако данный вид испытаний не отражает объективно коррозионную ситуацию, возможную на производстве, так как, например, при переработке попутного нефтяного газа влага, конденсирующаяся в трубопроводах и аппаратах УПГ, контактирует с постоянно обновляемой газовой средой, содержащей агрессивные компоненты.

Для испытания на коррозионную стойкость сварных соединений, сварные образцы (для ускорения процесса испытания) подвергают действию более сильных коррозионных сред, чем те, в которых конструкцию будут эксплуатировать.

Весовой метод заключается во взвешивании сварных образцов размером 80 X 120 мм и толщиной 6—10 мм со швом посредине до и после испытания и определении потерь в весе (в г/м2) за определенное время. Усиление шва снимают. Перед испытанием образцы взвешивают с точностью до 0,01 г и замеряют их общую поверхность по всем шести граням. Затем образцы кипятят несколькими циклами по 24—48 ч в азотной или серной кислоте соответствующей концентрации в зависимости от условий работы сварного соединения.

После кипячения с образцов мягкими скребками из дерева, алюминия или меди полностью удаляют продукты коррозии и образцы снова взвешивают. Вычитая вес образца после испытания из первоначального веса и отнеся разность к общей площади поверхности образца (в м2) и одному часу испытания, получают показатель коррозии по потере веса в г/м2ч и пересчитывают его на потерю веса в г/м2год.

Скорость проникания коррозии П в мм/год определяют по формуле

П = (К/δ)10-3

где К - потеря веса, г/м2∙год; δ - плотность металла, г/см3.

Рис. 2. Установка для коррозионных испытаний:

1 - герметичные контейнеры , 2 - рабочий вал, 3 – редуктор, 4 – электродвигатель, 5 – опора, 6 - теплоизолированный корпус, 7 - тепловентилятор, 8 - тепловой датчик, 9 - аппарат автоматического управления температурой, 10 - емкость (для приготовления испытательного газа), 11 - компрессор (для закачки воздуха), 12 - баллон (для закачки углекислого газа), 13 - трубка, 14 – трубка, 15 - закрытый клапан, 16 – трубка (с отводящим каналом в рабочем валу), 17 - трубка, 18 - цилиндрический корпус, 19 – съемная резьбовая крышка, 20 – штуцер, 21 – заглушка, 22 – заглушка, 23 – планка, 24 - образцы-свидетели, 25 - коррозионная жидкость, 26 - дренажная трубка, 27 – направление газового потока

Полученные расчетные данные сравнивают с данными ГОСТа.

По ГОСТ 13819-68 оценку коррозионной стойкости черных и цветных металлов, а также их сплавов при условии их равномерной коррозии проводят по десятибалльной шкале коррозионной стойкости.

Десятибалльная шкала коррозионной стойкости

Группа коррозионной стойкости |

Скорость коррозии металла, мм/год |

Балл |

Совершенно стойкие |

Менее 0,001 |

1 |

Весьма стойкие |

0,001 – 0,005 |

2 |

0,005 – 0,01 |

3 |

|

Стойкие |

0,01 – 0,05 |

4 |

0,05 – 0,1 |

5 |

|

Понижено стойкие |

0,1 – 0,5 |

6 |

0,5 – 1 |

7 |

|

Мало стойкие |

1 – 5 |

8 |

5 – 10 |

9 |

|

Нестойкие |

больше 10 |

10 |

Таким образом, можно сказать, что основными причинами локальной коррозии аустенитных сталей и аустенитных сварных швов является наличие агрессивных компонентов в технологических средах. Накопление отложений в аппаратах и трубопроводах при эксплуатации в рабочем режиме, образование агрессивных конденсатов (растворов электролитов) при пропаривании оборудования перед ремонтом, агрессивных паст при взаимодействии остающихся на стенках аппаратов отложений с атмосферной влагой в период ремонта установок.

Установка на рис.2 воспроизводит условия, при которых попеременное смачивание сочетается с постоянным обновлением газовой среды, моделируется коррозионная обстановка производственных условий газоперерабатывающих производств.

Для повышения коррозионной стойкости сварного соединения необходимо в большинстве случаев получать химический состав сварного шва, идентичный химическому составу основного металла. Регулирование химического состава шва осуществляется рациональным подбором присадочных материалов (низколегированные присадочные проволоки, присадочные стержни, флюсовая проволока на порошковой основе), геометрии сварного соединения и режимов сварки.

Литература

1. Бурлов В.В., Парпуц И.В., Парпуц Т.П. Коррозионное растрескивание аустенитных сварных швов оборудования и мероприятия по его предотвращению // В кн.: Материалы отраслевого совещания гл. механиков нефтеперераб. и нефтехимич. предприятий. Кириши, 7-10 декабря 2003 г. М.: Компрессорная и хим. техника. 2004. С. 69-76.

2. Бурлов В.В., Парпуц И.В., Парпуц Т.П. Коррозионное растрескивание сварных швов нефтеперерабатывающего оборудования, выполненного с плакирующим слоем из стали 08Х13 // Коррозия: материалы, защита. 2004. № 7. С. 22-35.

3. Рачев X., Стефанова С. Справочник по коррозии. - Мир, 1982. - 519 с.

Воронежский государственный технический университет

УДК 622.692.4

Б.А. Спиридонов, В. А. Шаруда

ИССЛЕДОВАНИЕ СКОРОСТИ КОРРОЗИИ СТАЛИ 40Х, ИСПОЛЬЗУЕМОЙ В ПРОИЗВОДСТВЕ НЕФТЯНЫХ ТРУБОПРОВОДОВ

Потенциодинамическим методом изучено коррозионно-электрохимическое поведение стали 40Х, используемой в производстве нефтяных трубопроводов. На основании полученных экспериментальных зависимостей потенциал-плотность тока в пластовой воде и в 3 % растворе хлорида натрия представлены эмпирические формулы, адекватные опытным данным

Введение. Обеспечение безопасной эксплуатации и повышение долговечности нефтяных трубопроводов остается актуальной проблемой. Основная причина аварий на трубопроводах – разрывы труб, вызванные внутренней коррозией. Износ трубопроводов достигает 80%, поэтому частота их разрывов на два порядка выше, чем на магистральных, и составляет 1,5 – 2,0 разрыва на 1 км.[1].

Почти вся добываемая в мире нефть извлекается посредством буровых скважин. Важный этап добычи нефти – отделение попутного газа, осуществляемое в газонефтяном сепараторе. Далее от нефти отделяют пластовую воду с минеральными солями. В сырой нефти до 10 % воды и около 4 г/л солей; остаточное содержание солей после отделения пластовой воды – не более 50 мг/л [2]. Водородный показатель пластовой воды – 7,12. Наличие в нефти минеральных солей и воды способствует развитию коррозионных процессов в скважинах, ёмкостях и трубопроводах. Заметное влияние на коррозию оказывает диоксид углерода CO2, который содержится в нефти вместе с другими примесями - сероводородом и водой. Опасность взаимодействия со сталью и другими сплавами заключается в том, что при повышенных температурах и давлениях происходит обезуглероживание стали и обеднение её другими компонентами. На коррозионную стойкость стального оборудования оказывает влияние состав водной фазы.

В природных и пластовых водах, а также в водном конденсате присутствуют соли, составляющие временную и постоянную жесткость воды – карбонаты и гидрокарбонаты кальция и магния.

Разложение гидрокарбонатов осуществляется по реакции:

Са(НСО3)2 → СаСО3 + СО2 + Н2О.

При коррозии металла с кислородной деполяризацией на катодных участках идет процесс потребления кислорода, в результате чего в раствор переходят ионы ОН- и вблизи границы раздела металл-электролит происходит местное защелачивание среды. Поэтому в данной области происходит связывание ионами ОН- молекул СО2, смещение равновесия реакции вправо с образованием осадка карбоната, оказывающего тормозящее действие на коррозию металла.

В условиях перенасыщения воды диоксидом углерода равновесие рассматриваемой реакции смещается влево, защитная пленка на поверхности металла не будет образовываться и коррозионный процесс будет протекать беспрепятственно и определяться содержанием в воде СО2.

При равной концентрации СО2 в мягких водах скорость коррозии стали значительно выше, чем в жестких. Углекислый газ, растворяясь в воде, понижает кислотность, и коррозийная среда ведет себя как слабая кислота:

Н2О + СО2 ↔ Н2СО3 ↔ Н+ + НСО3- ↔ 2Н+ + СО32- .

Угольная кислота в отсутствии кислорода взаимодействует с двухвалентным железом, образуя два продукта коррозии: гидрокарбонат и карбонат железа

Fe + H2CO3 → Fe(HCO3)2 + H2

Fe(HCO3)2 → Fe+ + HCO3- → Fe2+ +2Н+ + СО32-

Fe2+ + СО32- → FeСО3

Карбонат железа в дальнейшем самопроизвольно переходит в гидроксид железа (II), а в присутствии кислорода воздуха – в оксид железа Fe2О3.

Скорость углекислотной коррозии в большой степени зависит от парциального давления СО2. Агрессивное воздействие его быстро растет с повышением температуры среды. Так, при изменении температуры от 17 до 500С скорость коррозии возрастает в 9 раз.

В зависимости от конструктивных характеристик нефтяных трубопроводов, состава сталей и коррозионной среды (например, степени обессоливания и обезвоживания сырой нефти) коррозионные процессы могут протекать с различной скоростью. Поэтому при проектировании оборудования, используемого в скважинах, емкостей для хранения нефти и нефтяных трубопроводов необходимо изучить рабочие условия их эксплуатации, выбрать соответствующие материалы, которые должны обеспечить длительную и надежную их работу.

В качестве конструкционных материалов, пригодных для эксплуатации при нефтедобыче, хранении нефти и ее транспортировки, требуется высоколегированные стали и сплавы с большим содержанием хрома и никеля [3].

Для магистральных трубопроводом выбирают марки сталей исходя из технико-экономических показателей строительства трубопроводов, основными из которых являются: полное использование прочности металла, минимальный его расход и экономия капитальных затрат. Таким требованиям соответствуют, например, марки стали: 0,9Г2С (Si 0,5 – 0,8; Mn 1,4 – 1,8); 20XHФА (Cr меньше 0,9; Ni меньше 0,6); 40Х (Cr 0,8 – 1,1; C 0,36 – 0,44).

Для повышения коррозийной стойкости трубопроводов используют также изоляционные покрытия. Наибольшее распространение в отрасли трубопроводного транспорта нефти и нефтепродуктов получили покрытия на основе битумных мастик. Битумная мастика представляет собой смесь тугоплавкого битума, наполнителей и пластификаторов. Каждый из компонентов мастики выполняет свою роль. Битум обеспечивает электросопротивление покрытия, наполнители – механическую прочность мастика, пластификаторы – ее пластичность. Битумную мастику наносят на трубу при температуре 150-180 0С. Расплавляя тонкую пленку битума, оставшуюся на трубе после испарения грунтовки, мастика проникает во все микронеровности поверхности металла, обеспечивая хорошую адгезию покрытия.

Изоляционные покрытия на основе битумных мастик применяются при температуре транспортируемого продукта не более 400С. При более высоких температурах применяются полимерные изоляционные покрытия. Порошковые полиэтиленовые покрытия выдерживают температуру до 700С, эпоксидные – до 800С, полиэтиленовые липкие ленты – 700С.

Полимерные покрытия обладают большим электросопротивлением, очень технологичны, однако легко уязвимы – острые выступы на поверхности металла легко прокалывают такую изоляцию, нарушая ее сплошность. С этой точки зрения они уступают покрытиям на основе битумных мастик. Но битумные мастики имеют свои недостатки – с течением времени они теряют эластичность, становятся хрупкими и отслаиваются от поверхности трубопровода.

Практика показывает, что изоляционное покрытие в процессе эксплуатации стареет: теряет свои диэлектрические свойства, водоустойчивость, адгезию. Изоляционные покрытия не гарантируют необходимой защиты подземных трубопроводов от коррозии. Исходя из этого, в строительных нормах и правилах отмечается, что защита трубопроводов от подземной коррозии независимо от коррозионной активности грунта и района их прокладки должна также осуществляться и средствами электрохимической защиты (ЭХЗ).

Электрохимическая защита является способом противокоррозионной защиты металлических материалов, основанным на снижении скорости их коррозии путем смещения потенциала до значений, соответствующих крайне низким скоростям растворения [4]. Сущность метода состоит в уменьшении скорости электрохимической коррозии металла при поляризации электрода от источника постоянного или при контакте с добавочным электродом, являющимся анодом по отношению к корродирующей системе. Для определения скорости (тока) электрохимической коррозии снимают катодные и анодные поляризационные кривые и стоят график зависимости потенциал- плотность тока (Е - lg i). Линейные участки анодных и катодных кривых экстраполируют до пересечения их друг с другом. Потенциал, соответствующий точке пересечения является потенциалом коррозии Екор., а соответствующий ток – скоростью коррозии iкор.

При катодной защите снижение скорости растворения металла происходит в результате смещения потенциала в область значений, отрицательнее Екор. Например, если потенциал свободной коррозии металла располагается в области активного растворения (скорость растворения i), то сдвиг потенциала в отрицательную сторону приводит к снижению скорости растворения. Аналогичное снижение скорости растворения металла происходит и в случае, когда потенциал свободной коррозии металла располагается в области перепассивации. При смещении потенциала в отрицательную сторону скорость растворения снижается. Различие заключается в том, что в первом случае снижение скорости растворения металла достигнуто без изменения характера его растворения – металл остался в активном состоянии. Во втором случае скорость растворения снизилась при переходе металла из активного в пассивное состояние. При анодной защите потенциал защищаемой конструкции смещают в область, положительнее Екор.

Разновидностью катодной защиты является протекторная защита. К защищаемой конструкции присоединяют более электроотрицательный металл-протектор – который, растворяясь в окружающей среде, защищает от разрушения основную конструкцию. После полного растворения протектора или потери контакта с защищаемой конструкцией, протектор необходимо заменить.

Протектор работает эффективно, если переходное сопротивление между ним и окружающей средой невелико. Действие протектора ограничивается определенным расстоянием. Максимальное удаление его от защищаемой конструкции называется радиусом защитного действия протектора.

Протекторную защиту применяют в тех случаях, когда получение энергии извне для организации катодной защиты связано с трудностями, а сооружение специальных электролиний экономически невыгодно.

В качестве протекторов применяют металлы: Mg, Al, Zn. Однако использовать чистые металлы в качестве протекторов не всегда целесообразно. Так, например, чистый цинк растворяется неравномерно из-за крупнозернистой дендритной структуру, поверхность Al покрывается плотной оксидной пленкой, магний имеет высокую скорость собственной коррозии. Для придания протекторам требуемых эксплуатационных свойств в их состав легирующие элементы.

В состав цинковых протекторов вводят Сd (0,025 % - 0,15 %) и Аl (0,1 - 0,5). В состав Аl-протекторов вводят добавки, предотвращающие образование оксидных слоев на их поверхности – Zn (до 0,8 %), Mg (до 5 %). Магниевые протекторные сплавы в качестве легирующих добавок содержат Аl (5 - 7 %) и Zn (2 – 5 %).

Цинковые протекторы применяют для защиты оборудования, эксплуатирующегося в морской воде (морских судов, трубопроводов, прибрежных сооружений). Применение их в слабосоленой, пресной воде и грунтах ограничено вследствие образования на их поверхности слоев гидрат окиси цинка Zn(ОН)2 или окись цинка ZnО.

Алюминиевые протекторы применяют для защиты сооружений, эксплуатирующихся в проточной морской воде, а также для защиты портовых сооружений и конструкции, располагающихся в прибрежном шельфе.

Магниевые протекторы, преимущественно применяют для защиты небольших сооружений в слабоэлектропроводящих средах, где эффективность действия алюминиевых и цинковых протекторов низка – грунтах, или пресных водах.

Рассмотренные выше методы защищают трубопроводы и оборудование от наружной коррозии. Особенностью промысловых металлических сооружений, внутри которых находятся природный газ и нефть или нефтепродукты является интенсивная внутренняя коррозия.

Изучение условий эксплуатации трубопроводов и анализ существующих способов повышения их долговечности в условиях превалирующего воздействия внутренней коррозии показывает, что несмотря на применение различных мероприятий количество отказов, в частности промысловых трубопроводов, не уменьшается. Свыше 70 % аварий приходится на специфическое разрушение в виде “канавочного” износа. Очаги “канавочной” коррозии имеют вид прямоугольной канавки шириной до 5см и длиной до 10-12м, расположенной в области нижней образующей трубы. Для “канавочной” коррозии характерна высокая скорость разрушения (4-8 мм/год), в отдельных случаях до 18 мм/год. Этот вид разрушения почти всегда сопровождается разрывами труб, что приводит к значительному экологическому ущербу [1].

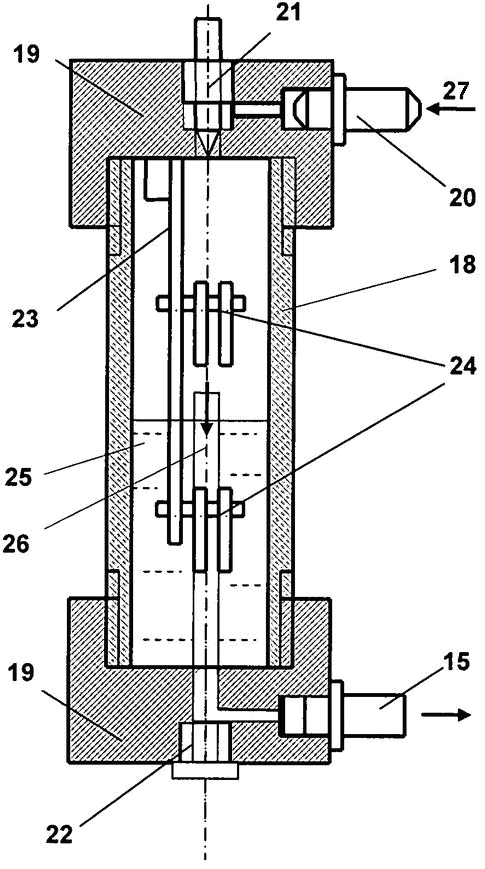

На рис. 1 представлена схема формирования очагов «канавочной» коррозии [4]. Первоначально на внутренней поверхности трубопровода образуется осадок из оксидов и солей железа в результате коррозионного процесса и выделения из объема пластовой воды. Часть осадка уносится потоком жидкости, поверхность трубы обнажается. Образуется гальванический коррозионный элемент, происходит разрушение трубы и появление трещин.

Рис. 1. Основные стадии формирования очагов «канавочной» коррозии: 1 - формирование осадка Fe3O4 , FeCO3, FeS; 11 - эрозионный износ осадка в области нижней образующей трубы; 111 – образование гальванопары (∆Е ~ 200 мВ); 1V - разрушение металла в области нижней образующей трубы, образование трещин

Для борьбы с внутренней коррозией используют:

- нанесение на внутреннюю поверхность промысловых трубопроводов и оборудования защитных покрытий;

- осуществление протекторной защиты, при которой внутреннюю поверхность трубопровода защищают «жертвенным» электродом (анодом);

- введение в поток транспортируемой нефти ингибиторов коррозии

Качественные защитные покрытия не только изолируют поверхность металла от контакта с коррозийной средой, но также предотвращают отложение солей и парафина, защищают трубы от абразивного износа, уменьшают гидравлическое сопротивление трубопроводов и, следовательно, энергетические затраты на транспортировку продукции скважин.В качестве протекторов чаще всего используют магниевые сплавы, которые вставляют во внутреннюю часть трубопровода, при этом обеспечивая надежный электрический контакт.

Известно, что ингибиторами коррозии называют вещества, введение которых в агрессивную среду (нефть) тормозит процесс коррозийного разрушения и изменения механических свойств металлов и сплавов [5]. К ингибиторам коррозии в нефтяной и газовой промышленности предъявляются следующие требования: высокая эффективность защиты, нетоксичность, взрыво- и пожаробезопасность, небольшая стоимость др. Применение ингибиторов - один из универсальных, технически и экономически целесообразных методов защиты металлов от коррозии.

Для изучения коррозионного поведения материалов (сталей), из которых производят трубопроводы используют ускоренные электрохимические методы, например, потенциодинамический, позволяющий определить зависимость потенциал-плотность анодного тока и оценить скорость коррозии.

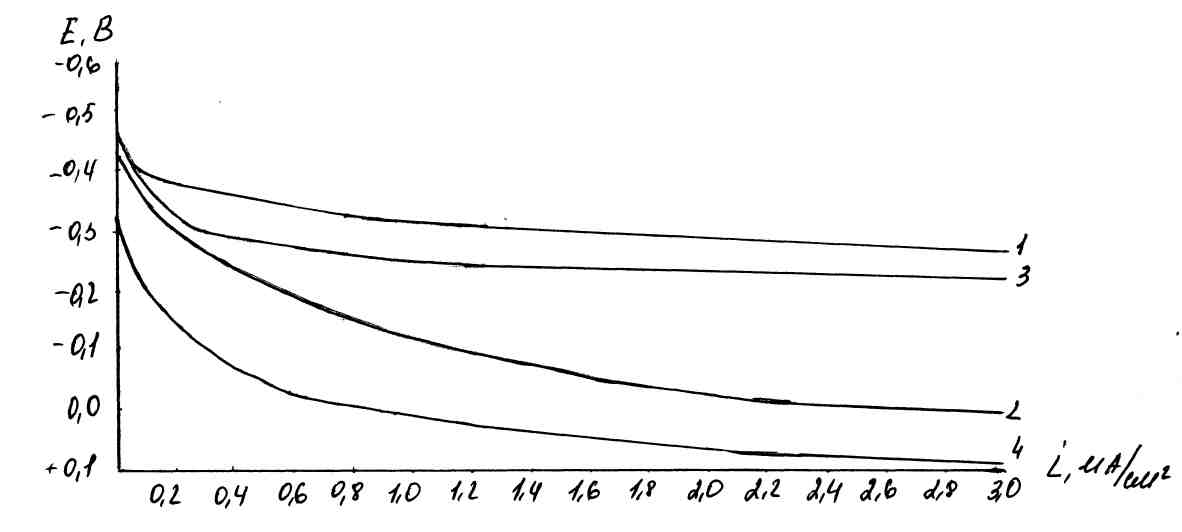

Цель настоящей работы – изучить влияние состава некоторых модельных растворов (пластовая вода и 3% раствор NaCl) на коррозионную стойкость стали 40Х, используемой в производстве нефтяных трубопроводов.

Методика эксперимента. Коррозионные исследования проводили в растворе, соответствующему составу пластовой воды, включающей хлорид натрия (40мг/дм3) и сульфата натрия (10мг/дм3) при общей минерализации 50мг/дм3. В качестве исследуемого материала использовали сталь 40Х (С 0,36-0,44). Стальные образцы площадью S=10см2 помещали в раствор пластовой воды и для сравнения – в 3%-ный раствор хлорида натрия. Для защиты от коррозии стали в качестве протектора использовали магниевую пластину.

Электрохимические измерения проводили потенциодинамическим методом (2мВ/с) на потенциостате П-5827М. Рабочим электродом служила пластина из стали 40Х с рабочей поверхностью 1см2. В качестве вспомогательного электрода использовали пластину из платины, а электрода сравнения - хлорсеребряный. Потенциалы приведены без пересчета на водородную шкалу.

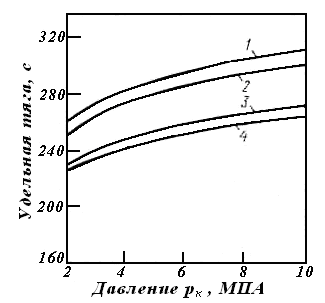

Экспериментальная часть. На рисунке 2 представлены Е - i - кривые стали 40Х, снятые в 3%-ном растворе NaCl (1), пластовой воде(2), а также в этих же растворах с добавлением ингибитора -уротропина (3 и 4).

Видно, что с большей скоростью процесс ионизации железа (основной компонент стали) происходит в 3% растворе NaCl, чем в пластовой воде. Например, при Е = - 0,35 В плотность тока i = 1,8 мА/см2 для первого раствора и 0,2 мА/см3 – для второго, что очевидно, можно объяснить более заметным активирующим действием Cl- - ионов в растворе с повышенной концентрацией NaCl (3 %), в сравнении с содержанием в пластовой воде. Известно [4], что железо, как и легирующий компонент стали – хром, подвергаются активирующему влиянию Cl- - ионов, снижая коррозионную устойчивость обоих металлов. Анодный процесс образования защитного слоя заменяется анодным процессом образования растворимых соединений металлов с активным ионом в соответствии с реакциями:

Fe + 2Сl- - 2ē = FeСl2 (1)

Cr + 2Сl- - 2ē = CrСl2 (2)

Процесс коррозии железа в обоих растворах можно представить в виде схемы:

А(-): Fe – 2e = Fe2+ (3)

K(+): O2 + 2H2O + 4e = 4OH- (4)

Из этого следует, что в нейтральной среде железо корродирует с кислородной деполяризацией. Следует отметить, что подъем тока, наблюдаемый после короткого участка пассивации возможно обусловлен протеканием сопряженного процесса окисления двухвалентного железа до трехвалентного:

Fe2+ - e- = Fe3+.

Рис. 2. Потенциокинетические (2мВ/с) Е-i кривые стали 40Х в 3% растворе NaCl (1); 2- пластовой воде; 3 – 3% NaCl+уротропин, 4 – пластовая вода + уротропин

Кроме этого была проведена обработка экспериментальных данных - кривых (1) и (2) рисунка 2 - с целью определения эмпирической зависимости, связывающей потенциал и плотность тока. Методом выравнивания доказано, что эта зависимость является экспоненциальной. Параметры зависимости Е – i определяли методом наименьших квадратов. В результате анализа и обработки полученных данных были получены следующие эмпирические формулы:

- Е = 0,39 е-0,15i (5)

- Е = 0,43 е-0,33i (6)

Построение кривых по полученным формулам (5) и (6) показало хорошее совпадение их с экспериментальными кривыми.

Следует отметить, что в присутствии уротропина скорость коррозии заметно снижается как в хлориде натрия (3), так и в пластовой воде (кривая 4).

Таким образом, можно заключить, что в пластовой воде, входящей в состав нефти, наблюдается коррозия стали 40Х с кислородной деполяризацией. В ряде случаев для определения скорости коррозии может быть применен ускоренный метод снятия поляризационных кривых. Установлено заметное снижение скорости коррозии стали в исследуемых коррозионных растворах в присутствии уротропина, который может быть рекомендован в качестве ингибитора коррозии в нефтяных трубопроводах.

Литература

1. Смирнова В.В. Анализ причин аварийности, мероприятий по предупреждению опасностей и ликвидации последствий аварий на объектах нефтегазодобычи, на нефтепроводах [Текст] /В.В.Смирнова, В.Ф.Мартынюк, Б.Е.Прусенко // Безопасность жизнедеятельности. - 2007. - № 7. С. 33-39.

2. Электрохимический метод снижения коррозийного износа внутренней поверхности промысловых трубопроводов [Текст] /А.И.Подяпольский, Ю.Г.Паламарчук, А.Р.Эпштейн, Д.С.Худяков // Безопасность жизнедеятельности.- 2007. - № 6. - С.13–18.

3. Коршак А.А. Основы нефтегазового дела [Текст] / А.А. Коршак, А.М. Шаммазов. - Урал: ООО «Дизайн Полиграф Сервис», 2002. - 514 с.

4. Семенова И.В. Коррозия и защита от коррозии [Текст] / И.В.Семенова, Г.М.Флорианович, А.В.Хорошилов; под ред. И.В. Семеновой. - .: ФИЗМАТЛИТ, 2006.– 371 с.

5. Решетников С.М. Ингибиторы коррозии металлов / С.М. Решетников. - Л.: Химия, 1986. - 144с.

Воронежский государственный технический университет

УДК 665.6/7:620.193.2

Т.В. Лапунина, Д.Ю. Дворядкина, И.М. Винокурова

ПРОЦЕССЫ КОРРОЗИИ НЕФТЕГАЗОВОГО ОБОРУДОВАНИЯ

В РАЗЛИЧНЫХ КЛИМАТИЧЕСКИХ УСЛОВИЯХ

В данной статье рассмотрены проблемы, связанные с защитой нефтегазового оборудования от коррозии. Выявлена необходимость отдельного изучения коррозии при различных температурных условиях. Особое внимание уделяется определению наиболее оптимальных способов защиты от коррозии

Как известно, надежность трубопроводов технологических газов напрямую связанна с возникновением повреждений, возникающих в процессе эксплуатации. На основании опыта проведения технического диагностирования трубопроводов технологических газов предприятий металлургического профиля основными причинами их повреждаемости являются: наружная и внутренняя коррозия, дефекты, возникающие на стадии сооружения газопроводов, несоответствие материала труб проектным решениям и др. (рис. 1).

Транспортировка нефти, газа и нефтепродуктов по трубопроводам является наиболее эффективным и безопасным способом их транспортировки на значительные расстояния. Этим способом доставки нефти и газа от районов их добычи к потребителям пользуются уже более 100 лет. Долговечность и безаварийность работы трубопроводов напрямую зависит от эффективности их противокоррозионной защиты (рис. 2). Именно коррозия подземных трубопроводов является основной причиной снижения срока службы газотранспортных систем, а также ведет к сокращению их пропускной способности (из-за необходимости снижения рабочего давления). Защита сооружений от коррозии входит в число первостепенных задач организаций, эксплуатирующих газотранспортные системы.

Рис. 1. Причины возникновения отказов

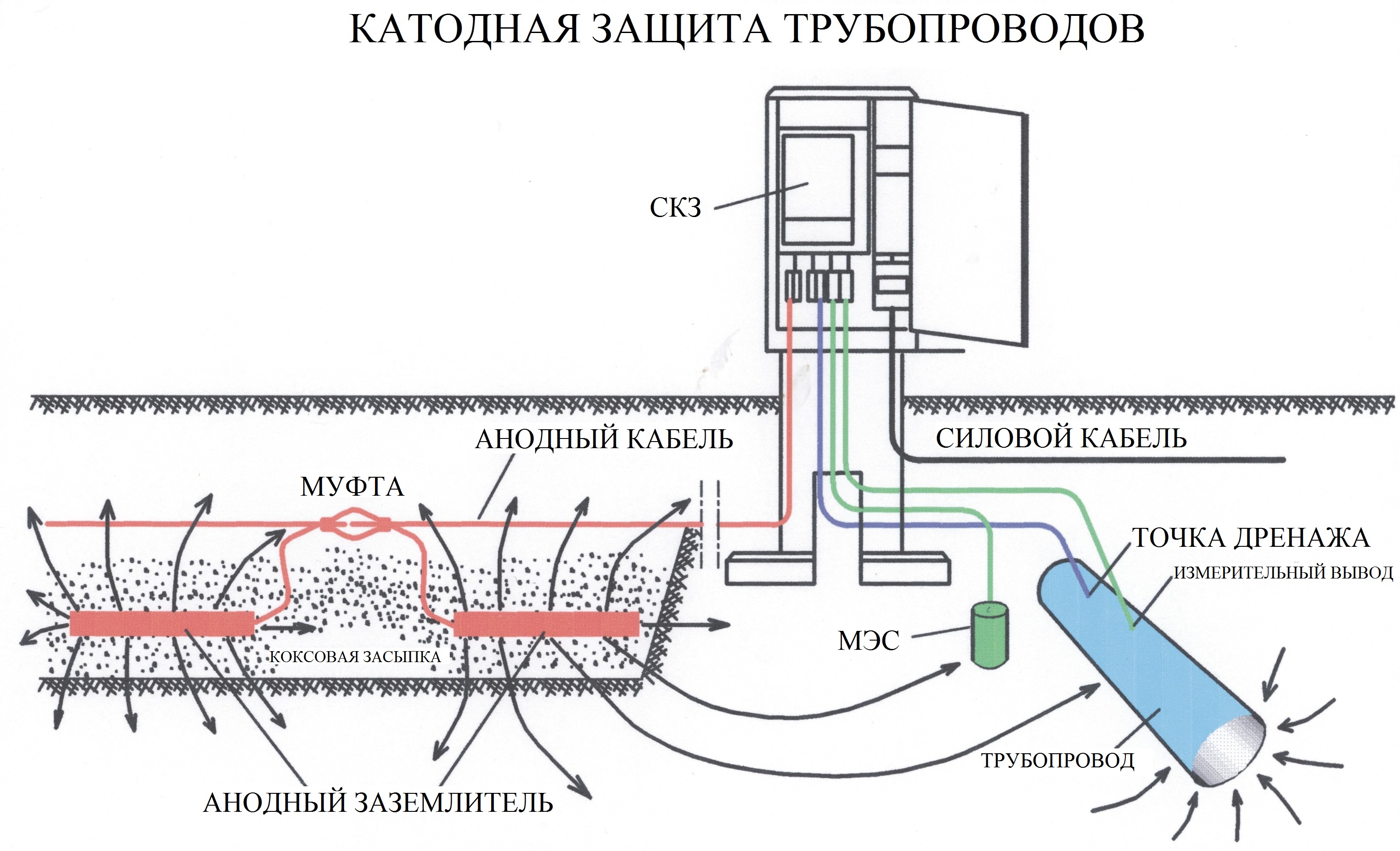

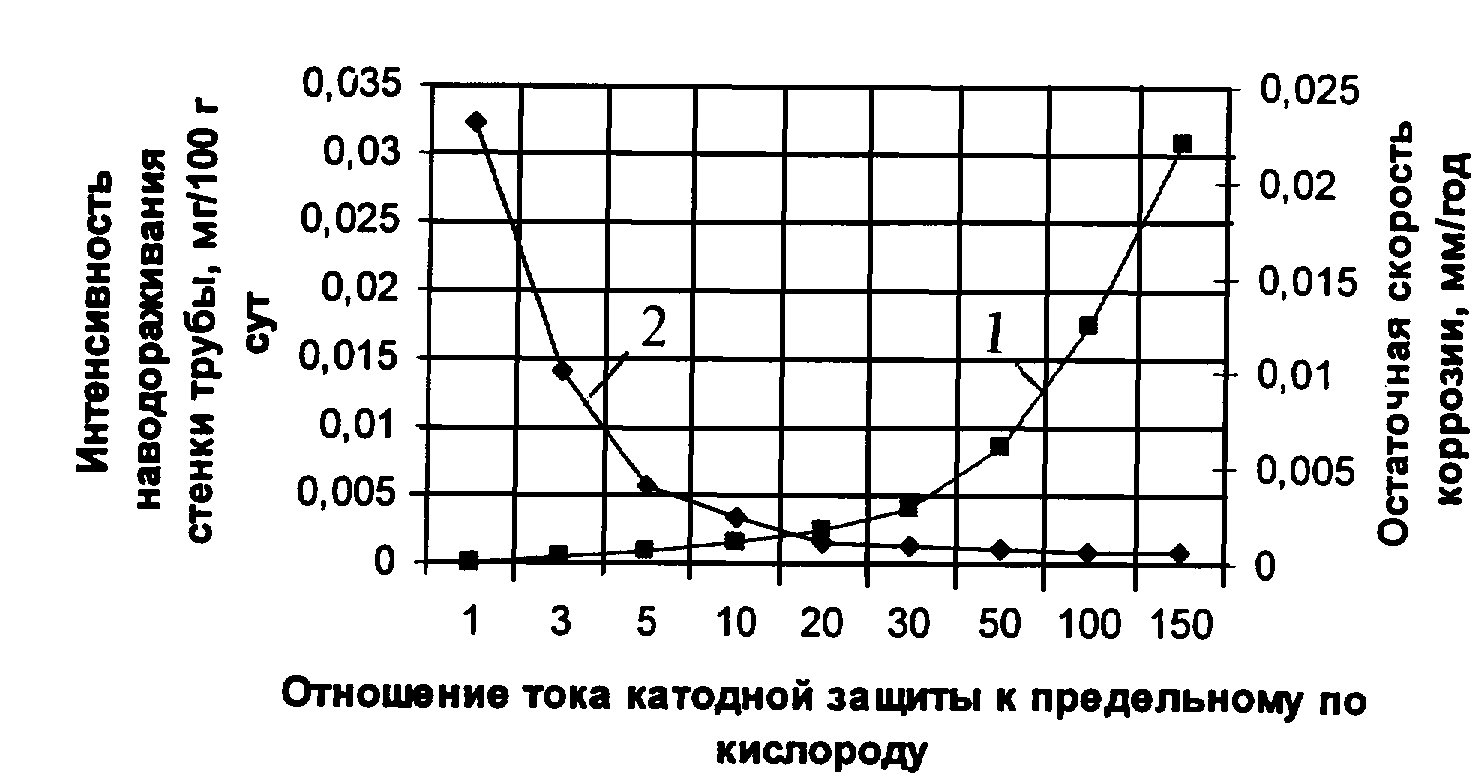

Для защиты подземных трубопроводов по трассе их залегания сооружаются станции катодной защиты (СКЗ). В состав СКЗ входят: источник постоянного тока (защитная установка), анодное заземление, контрольно-измерительный пункт, соединительные провода и кабели.

Коррозионные повреждения имеют свой особенный характер. В упрощенном виде это понятие определяется как самопроизвольное разрушение (окисление) металлов. Среда, в которой металл подвергается коррозии (коррозирует), называется коррозионной, или агрессивной.

Процесс самопроизвольного разрушения металлов при их химическом, электрохимическом или биохимическом взаимодействии с окружающей средой раскрывает смысл термина «коррозия».

Рис. 2. Катодная защита трубопроводов

В газовых сетях широко распространена высокотемпературная и низкотемпературная коррозия. Образующиеся в процессе горения топлива дымовые газы активно реагируют с металлом по всей поверхности нагрева. При высокой температуре коррозионно- опасным является кислород, при низкой – сконденсировавшиеся водяные пары и растворы сернистой и серной кислот.

Высокотемпературная коррозия происходит из-за снижения плотности и прочности оксидной пленки металла при его нагреве. В результате кислород имеет непосредственный контакт с чистым металлом и непрерывно окисляет его рис. 3. Этот процесс называют «окалинообразованием».

На снижение интенсивности окалинообразования оказывают влияние:

- снижение избытка воздуха при сжигании топлива;

- понижение температуры металла (поверхности нагрева) различными технологическими приемами.

Способами защиты от окалинообразований являются:

- использование при создании котлов окалиностойких конструкционных материалов;

- покрытие окалиностойкой футеровкой поверхностей нагрева (к недостаткам относят снижение ремонтопригодности из-за ограничения сварки и дробевой очистки).

Низкотемпературная коррозия происодит следующим образом. При сжигании мазутов, каменных и бурых углей в условиях избытка воздуха в температурном интервале 400–1200 °С образуются сернистый и серный ангидриды – SO2 и SO3. При конденсации продуктов сгорания в результате взаимодействия SO2 и SO3 с Н2О образуются сернистая и серная кислоты, которые вызывают интенсивное разрушение металлических поверхностей нагрева. Точка росы для высокосернистых топлив (S ≥ 2% по массе) составляет ~ 160 °С. Точка росы для продуктов сгорания природного газа при теоретическом соотношении газ-воздух ~ 53 °С. (зависит от атмосферного давления и атмосферной влажности воздуха).

Наибольшая скорость коррозии имеет место при температуре поверхности нагрева близкой к температуре точки росы – tр. При температуре поверхности tпов > tр скорость коррозии незначительна. При работе на твердом сернистом топливе в зоне температур 70–110 °С скорость коррозии составляет ~ 0,2 мм в год. При работе на сернистом мазуте скорость коррозии несколько выше.

На снижение интенсивности низкотемпературной коррозии оказывают влияние:

- повышение температуры уходящих дымовых газов;

- снижение избытка воздуха при сжигании топлива;

- снижение температуры точки росы – tр;

- повышение температуры металла (хвостовых поверхностей нагрева) различными технологическими приемами.

При повышении температуры отходящих дымовых газов выше температуры точки росы на 100–150 °С конденсации продуктов сгорания на поверхности нагрева практически не происходит. Однако при этом на 5–10 % снижается КПД котла. К недостаткам этого способа снижения интенсивности коррозии относят неизбежное повышение загрязнения окружающей среды.

Снижение температуры точки росы при сжигании высокосернистых топлив до 70–60 °С, также практически исключает конденсацию продуктов сгорания на поверхности нагрева. Эффективным и сравнительно недорогим для снижения точки росы является ввод аммиака NH3 в дымовые газы при температуре около 350 °С в количестве не более 2,5% от массы серы, содержащейся в топливе. Аммиак, соединяясь с парами воды, образует нашатырный спирт NH4OH, а последний реагирует с кислотами по уравнениям:

2 NH4OH+H2SO4 = (NH4) 2SO4+2H2O;

2 NH4OH+H2SO3 = (NH4) 2SO3+2H2O;

В результате получаются сернокислые соли, которые для металла не являются агрессивным продуктом.

Примером технологических приемов, повышения температуры металла хвостовых поверхностей нагрева, является широко используемый способ повышения температуры подаваемого в воздухоподогреватель воздуха путем устройства рециркуляции. К недостаткам способа относят: повышенную температуру отходящих дымовых газов и увеличенный расход электроэнергии на дутье.

Способом защиты от коррозии низкотемпературных поверхностей нагрева котлов является применение воздухоподогревателей со стеклянными трубами – СВП (окупаемость 2–2,5 года).

Рис. 3. Зависимость катодной защиты трубопровода по кислороду от “окалинообразования”

Более 70 % территории РФ представляет собой так называемую «холодную зону», где температура зимой достигает -20 градусов и ниже. Территориально большая часть газопроводов приходится именно на эти районы. Известно, что в сравнении с умеренной зоной климата станции катодной защиты в 2,5 раза чаще выходят из строя в холодной зоне, т.е. в этих условиях чрезвычайно важную роль играет фактор высокой эксплуатационной надежности СКЗ. Это связано с тем, что ремонт их в условиях Севера подчас невозможен в течение длительного времени.

В настоящее время на магистральных газопроводах ОАО «Газпром» установлено более 18 тыс. СКЗ двадцати четырех различных типов. Около 76 % СКЗ эксплуатируется в холодной зоне, половина из которых (около 7 тыс.) – в условиях Крайнего Севера. По объему применения первое место (23,4 %) занимает снятая уже с производства СКЗ типа ПАСК, на втором месте – СКЗ типа ОПС (19 %), на третьем месте – СКЗ типа ПСК (-18 %) и на четвертом – неавтоматическая, морально устаревшая, также снятая с производства СКЗ типа КСС (14 %). Правильно выбранный способ антикоррозионной защиты позволит обеспечить максимальную долговечность защиты нефтяных и газовых трубопроводов в конкретных условиях их эксплуатации.

Литература

1. Коршак, А.А. Проектирование и эксплуатация газонефтепроводов [Текст] / А.А. Коршак, А.М. Нечваль; под ред. А.А. Коршак. – СПб. : Недра, 2008. – 488 с.

2. Семенова, И.В. Коррозия и защита от коррозии [Текст] / И.В. Семенова, Г.М. Флорианович, А.В. Хорошилов; под ред. И.В. Семеновой. М., 2006.– 306 с.

3. Справочник инженера по эксплуатации нефтегазопроводов и продуктопроводов. М.: Инфра-Инженерия, 2006. – 928 с.

Воронежский государственный технический университет

УДК 628.21

О.Н. Болдырева, И.М. Замятин

ИНТЕГРАЛЬНЫЙ МЕТОД АНАЛИЗА

ПРОИЗВОДСТВЕННЫХ ФАКТОРОВ В ТЕХНОСФЕРЕ

Рассматривается интегральный метод анализа для количественной оценки влияния отдельных факторов, что позволяет установить значимость факторов «машина», «окружающая среда », «человек»

Интегральная количественная оценки влияния производственных факторов на результативный показатель включает значения следующие параметры: отклонение фактического значения вредного фактора относительно предельно допустимого; значимость вредного воздействия каждого фактора; величина, учитывающая усиление влияния на организм человека рассматриваемого фактора при комбинированном воздействии.

Применения интегрального метода анализа обусловлена тем, что значение фактора, выраженное через интегральный балл, может быть представлено в виде весовых характеристик, а также соблюдается положение о независимости факторов.

Интегральный метод - он дает общий подход к решению задач самого разного вида, независимо от числа элементов, входящих в модель факторной системы и формы связи между ними, выявляет производственные факторы, влияющие на результативный показатель.

Интегральный метод анализа - теоретическая основа для количественной оценки влияния отдельных факторов на изменение результативного показателя.

Интегральный балл ∆уi, благодаря которому можно оценить условия труда рабочих опасных профессий, определим по формуле:

,

(1)

,

(1)

где xji- - измеренное i-е значение j-го неблагоприятного фактора производственёной среды; xj- предельно допустимое значение j-го фактора производственной среды; n- число измерений j-го фактора.

Допустим, что при ∆yn=1 неблагоприятное воздействие факторов отсутствует, тогда при ∆yn 1 воздействие факторов следует считать значимым. Расчет интегрального балла вредности каждого фактора и комплексной нагрузки производственной среды основан на среднестатистических значениях показателей вредных факторов, формирующих условия труда.

Факторы, формирующие условия труда в подсистеме «человек», представлены в таблице. Определим интегральный балл влияния каждого фактора, т.е. его значимость в данной подсистеме, на условия труда оператора.

Для количественного определения вредности факторов введем допущение об их нормативных значениях. С учетом основных биологически значимых факторов условий труда и с использованием показателей соответствия предельно допустимым значениям определим отклонение фактического значения вредных факторов относительно нормативного (интегральный балл), т.е. значимость фактора, влияющего на условия труда в подсистеме «человек», используя формулу (1).

Факторы, формирующие условия труда, по значимости располагаются в следующей последовательности (см. таблицу): статическое напряжение мышц (∆yс=1,3) - оказывает большее влияние на возникновение травматизма; условие нажатия на рукоятку (∆yу=1,21); неудобная рабочая поза (∆yп=1,16); физическая нагрузка (∆yF=1,08). Их следует считать неблагоприятными и оказывающими сопутствующее воздействие на результат в последовательности, определенной интегральным баллом.

Чтобы найти совокупное неблагоприятное воздействие факторов на условия труда, применяем формулу:

(2)

(2)