Учебное пособие 800508

.pdf

где  — тяговая сила;

— тяговая сила;  ,

,  — части тяговой силы, действующие на каждую из полугаек;

— части тяговой силы, действующие на каждую из полугаек;  — осевая сила предварительного натяга.

— осевая сила предварительного натяга.

По условию предельно допустимой по прочности осевой силы

получаем ограничение для максимального значения силы предварительного натяга:

Минимальное значение силы предварительного натяга определим из условия сохранения натяга:

Совместное выполнение условий (3.18) и (3.19) с учетом зависимостей (3.16) и (3.17) приводит к общей рекомендации по ограничению осевой силы предварительного натяга, которая графически представлена на рис. ,3.62. Из этого условия следует, что при любых нагрузках величину силы предварительного натяга можно принимать

Допустимая осевая сила  , действующая на шариковую винтовую передачу, ограничена статической прочностью и долговечностью. Величина контактного напряжения (Н/мм2) для случая контакта шарика с винтовой канавкой может быть на основе преобразования известной формулы Герца представлена в виде

, действующая на шариковую винтовую передачу, ограничена статической прочностью и долговечностью. Величина контактного напряжения (Н/мм2) для случая контакта шарика с винтовой канавкой может быть на основе преобразования известной формулы Герца представлена в виде

где N —.статическая нагрузка на один шарик, Н; — диаметр шарика, мм.

72

Ограничивая величину контактного напряжения значением  можно это условие свести с учетом формулы (3.20) к ограничению для осевой тяговой силы (Н):

можно это условие свести с учетом формулы (3.20) к ограничению для осевой тяговой силы (Н):

где z — число шариков, воспринимающих нагрузку.

Долговечность шариковой винтовой передачи связана с циклическим характером напряжений в шариках. Для учета поверхностей выносливости в формулу (3.21) вводят коэффициент k долговечности:

определяемый приближенно как

где Т — расчетный срок долговечности, ч; п — расчетная частота вращения винта, об/мин;  — половина числа шариков в одном витке.

— половина числа шариков в одном витке.

Жесткость шариковой винтовой передачи влияет на общую жесткость привода подач и соответственно на точность позиционирования. Обычно жесткость передачи (Н/мкм) определяют отношением приращения осевой тяговой силы к соответствующему осевому перемещению за счет податливости соединения винт — гайка:

где  — осевая деформация, мкм.

— осевая деформация, мкм.

Если далее принять, что осевая деформация создается главным образом силой предварительного натяга, то можно получить выражение для жесткости шариковой винтовой передачи (Н/мкм):

где  — диаметр шариков, мм; z — число рабочих шариков.

— диаметр шариков, мм; z — число рабочих шариков.

На рис. 3.63 представлены результаты расчета (кривые) и экспериментального определения контактной жесткости пары качения винт

— гайка при различных значениях осевой силы предварительного натяга.

Общая жесткость привода подач зависит не только от жесткости резьбового соединения, но и в большей степени от жесткости самого винта при его растяжении, жесткости осевых опор винта и всех неподвижных соединений.

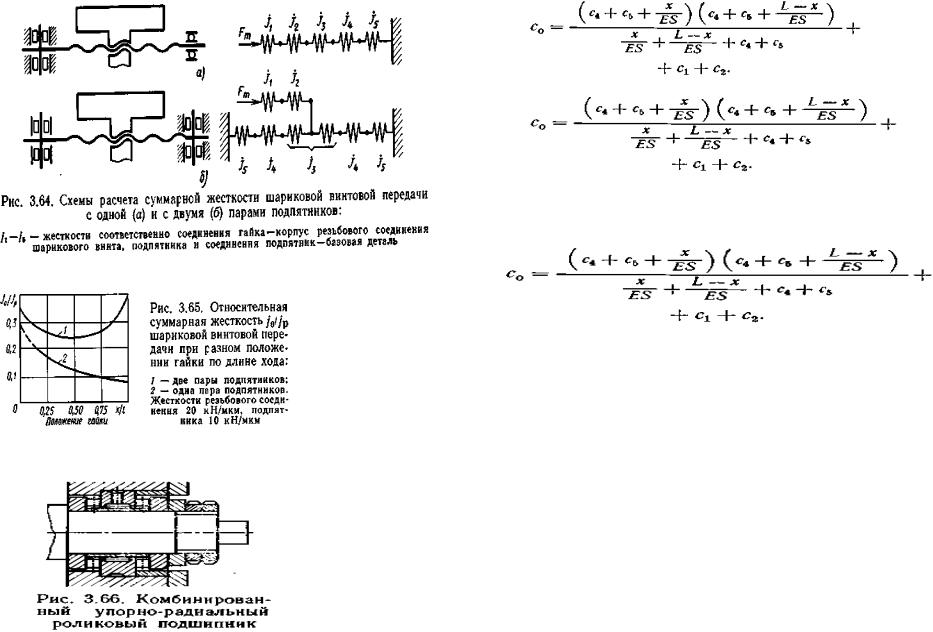

Для наиболее распространенных конструкций шариковых винтовых передач с одной и с двумя парами подпятников суммарную жесткость подсчитывают на основе приведенных на рис. 3.64 схем расчета. Важным положительным свойством схемы с двумя парами подпятников является меньшее изменение жесткости ходового винта и всей передачи от положения гайки. Общая податливость передачи с одной парой подпятников

— податливости соответственно соединения гайка — корпус, шариковой резьбы, винта, подпятника и соединения подпятник — базовая деталь.

— податливости соответственно соединения гайка — корпус, шариковой резьбы, винта, подпятника и соединения подпятник — базовая деталь.

Податливость винта прямо пропорциональна х—длине растягиваемого участка:

где Е — модуль упругости; S — площадь сечения винта, определяемая по его среднему диаметру.

Изменение податливости, а соответственно и жесткости передачи в этом случае по мере перемещения гайки от одного края винта к другому, представлено на рис. 3.65 (кривая I). Суммарная податливость передачи

Для схемы шариковой винтовой передачи с двумя парами подпятников при условии одинаковых характеристик подпятников

73

суммарная податливость определяется из равенства деформаций левой и правой частей винта:

Решение данного квадратного уравнения представлено на рис. 3.65 (кривая 2),причем наибольшее значение суммарной податливости и соответственно наименьшая величина суммарной жесткости передачи соответствует  . В этом случае изменение жесткости передачи в зависимости от

. В этом случае изменение жесткости передачи в зависимости от

положения гайки по длине винта значительно (до 2—Зр аз ) меньше, чем в случае применения одной пары подпятников.

В качестве подпятников винта в шариковой винтовой передаче применяют преимущественно комбинированные упорно-радиальные роликоподшипники (рис. 3.66), обладающие значительно большей радиальной и осевой жесткостью, чем шариковые подшипники. Эти упорные подшипники устанавливают с натягом в каждой паре и, кроме того, при тщательной их сборке создается натяг ходового винта, который в значительной мере компенсирует температурные деформации винта от нагрева подшипников и шариковой винтовой пары.

Пример конструктивного оформления привода подач станков с ЧПУ от высоко моментного двигателя через шариковую винтовую передачу дан на рис. 3.67.

74

В некоторых прецизионных и тяжелых станках встречается привод подач с гидростатической винтовой или гидростатической червячнореечной передачей в качестве тягового устройства. Принцип действия передач этого типа поясняет рис. 3.68. Создание жидкостного трения на боковых поверхностях пары винт — гайка полностью устраняет износ, резко снижает потери на трение, дает возможность устранить зазоры и существенно повышает демпфирующие свойства. К недостаткам гидростатических передач следует отнести их большую чувствительность к ошибкам изготовления и сборки, сложность системы и не столь высокую надежность, как у передач качения.

В гидростатических винтовых передачах смазка под давлением подводится через отверстия-каналы в гайке. Отверстия при их небольшом диаметре служат в качестве дросселей. Высота профиля резьбы должна обеспечивать необходимую нагрузочную способность, поэтому ее делают примерно в 2 раза большей, чем у стандартной трапециевидной резьбы. Рекомендуются следующие размеры резьбы и основные характеристики гидростатических передач винт — гайка:

Нагрузочная способность подсчитана при давлении насоса 3 МПа и относительном изменении зазора 0,5. Жесткость определена при минимальном зазоре 20 мкм и восьми витках гайки.

Жесткость смазочного слоя в гидростатической винтовой передаче может быть подсчитана по приближенной формуле (Н/мкм)

где  — давление насоса, МПа; S — эффективная площадь боковой стороны профиля, мм2;

— давление насоса, МПа; S — эффективная площадь боковой стороны профиля, мм2;  — расчетная толщина смазочного слоя, мкм.

— расчетная толщина смазочного слоя, мкм.

75

Конструкция гидростатической пары винт — гайка со свободным центрированием гайки по оси винта приведена на рис. 3.69, а. Гайка фиксируется в корпусе только вдоль оси винта посредством гидростатических подпятников, а в радиальном направлении может свободно перемещаться относительно корпуса, что обеспечивает частичную компенсацию погрешностей изготовления и сборки.

Гидростатическая червячно-реечная передача (рис. 3.69, б) не так чувствительна к погрешностям изготовления и получила большое распространение в приводе подач тяжелых станков с ЧПУ. Кроме того, червячно-реечная передача при большой длине перемещения способна обеспечить более высокую жесткость привода, чем винтовая передача, имеющая длинный и потому сильно деформируемый винт. При этом, однако, следует иметь в виду, что при равных диаметрах винта и червяка жесткость смазочного слоя у последнего будет примерно в 4 раза меньше (при  == 90°). Ведутся работы по совершенствованию шариковых червячно-реечных передач, в связи с чем они также могут получить широкое распространение в приводе подач тяжелых станков с ЧПУ.

== 90°). Ведутся работы по совершенствованию шариковых червячно-реечных передач, в связи с чем они также могут получить широкое распространение в приводе подач тяжелых станков с ЧПУ.

Точность механической части привода подач сильно влияет на общую точность позиционирования. Анализ погрешностей позиционирования и степень их влияния на результирующую точность движения следует осуществлять на основе методов теории случайных процессов.

В качестве исходной схемы для анализа точности позиционирования можно рассмотреть систему (рис. 3.70, а) с реализацией  , характеризующей один из источников ошибок (напри мер, шариковый ходовой винт) на входе системы, а на выходе системы снимается реализация

, характеризующей один из источников ошибок (напри мер, шариковый ходовой винт) на входе системы, а на выходе системы снимается реализация  , где

, где  — относительное перемещение подвижного узла вдоль координаты. Анализ реализаций следует вести путем вычисления корреляционной функции и спектральных плотностей каждой из указанных реализаций, взаимной спектральной плотности, фазового угла, функции когерентности и взаимной корреляционной функции.

— относительное перемещение подвижного узла вдоль координаты. Анализ реализаций следует вести путем вычисления корреляционной функции и спектральных плотностей каждой из указанных реализаций, взаимной спектральной плотности, фазового угла, функции когерентности и взаимной корреляционной функции.

На рис. 3.70, б, в приведены в качестве примера графики изменения ошибки шага ходового винта станка с ЧПУ и общей ошибки позиционирования стола. Сопоставление графиков свидетельствует об

76

их общем характере и одинаковом тренде погрешностей, накопленных по длине перемещения. Последнее обстоятельство дает основание сделать вывод о том, что линейная участвует в формировании погрешности позиционирования и определяет

линейную часть ее систематической составляющей.

Для центрированной реализации, полученной после вычитания

линейного |

тренда, можно |

определить автокорреляционную функ- |

цию |

, которая для |

любой разности координат позволяет |

учесть ошибку позиционирования, оценить ее влияние на ошибку обработки (например, на погрешность межцентрового расстояния при обработке нескольких отверстий) и внести соответствующую коррекцию в управляющую программу. Частотный состав ошибок выявляется на основе вычисления спектральной плотности случайного процесса, которая характеризует распределение значений реализации в фиксированных точках частотной области. Построение автокорреляционной функции дает возможность оценить предельную погрешность позиционирования между заданными точками  ,

,  :

:

где b — угловой коэффициент в уравнении линейного тренда;

— расстояние между точками |

и ; , — среднеквадратичные |

|

отклонения для централизованных |

реализаций; |

— коэффициент |

корреляции случайной функции между t-м и /-м сечениями, определяемый по графику автокорреляционной функции (рис. 3.70, г). На рис. 3.71 приведены спектральные плотности точности позиционирования стола для двух экземпляров станка с одинаковой конструкцией привода подачи и там же дана спектральная плотность ошибок шага ходового винта, установленного на одном из этих станков. Сопоставление кривых показывает частотное совпадение наиболее выраженных амплитуд отклонений, что свидетельствует о превалирующем значении ошибок винта, полученных в ходе его изготовления, на формирование суммарной погрешности позиционирования стола.

77

Для удержания заданной позиции после точного позиционирования |

|

|

|

|

подвижные узлы снабжают зажимными устройствами, пре- |

|

ЛИТЕРАТУРА |

|

|

пятствующими смещениям узла под действием внешних сил и |

|

|

|

|

различных возмущений (рис. 3.72). Зажимные устройства в особенности |

|

|

|

|

необходимы при малом трении в направляющих и отсутствии |

1. |

Васильев Г.Н. Автоматизация проектирования метало- |

|

|

самоторможения в тяговом устройстве, что характерно для шариковых |

|

режущих станков. – М.: Машиностроение, 1987 - 280 с. |

|

|

и гидростатических передач. Зажимные устройства должны |

2. |

Березин И.С. ,Жидков Н.П. Методы вычислений. Т.1. |

М.: |

|

гарантировать отсутствие остаточного смещения узла при заданной |

|

Физматгиз, 1962 .- 639с. |

|

|

внешней нагрузке. |

|

3. |

Березин И.С. ,Жидков Н.П. Методы вычислений. Т.2. |

М.: |

Наибольшее распространение в станках с ЧПУ и многооперационных |

|

Физматгиз, 1962 .-902с. |

|

|

станках получили зажимные устройства с электромеханическим |

4. |

Гуревич Г.Л. Каменецкая М.П. Автоматизация расчетов |

||

приводом (рис. 3.72, я, б), применение которых упрощает систему |

|

неразрезных многопролетных балок на жестких и податливых |

||

управления и гарантирует достаточно высокое быстродействие. Зажим |

|

опорах. М.: НИИмаш, 1980. – 183 с. |

|

|

подвижного узла осуществляется обычно через упругое звено (пластины, |

5. |

Детали и механизмы металлорежущих станков / Решетов Д.И. |

и |

|

ленты), имеющее достаточно большую жесткость только в одном |

|

др. М.: Машиностроение, 1982.- 520 с. |

|

|

координатном направлении, параллельным возможному перемещению |

6. |

Пуш В.Э., Пигерт Р, Сосонкин В.Е. Автоматические станочные |

||

стола вдоль направляющих. Имеются также зажимные устройства с |

|

системы / Под ред. В.Э.Пуша. – М.:Машиностроение, 1982. – |

||

пустотелыми элементами (рис. 3.72, в, г), |

во внутреннюю полость |

|

319 с. |

|

которых подается жидкость или воздух под давлением. Иногда |

7. |

Врагов Ю.Д. Анализ компоновки металлорежущих станков: |

||

применяют зажимные устройства с гидравлическим или |

|

Основы компоновки.М.: Машиностроение, 1978 – 208 с. |

|

|

пневматическим приводом (рис. 3.72, д). |

|

|

|

|

Расчет усилия, развиваемого зажимным устройством, основан на |

|

|

|

|

создании соответствующих нормальных давлений на рабочих |

|

|

|

|

поверхностях зажима, при которых касательные перемещения этих |

|

|

|

|

поверхностей будут обратимы. Типичные для плоских стыков |

|

|

|

|

зависимости касательные напряжения — касательные перемещения |

|

|

|

|

при различной величине предварительного нагружения нормальным |

|

|

|

|

давлением — показаны на рис. 3.73. Упругий характер смещения |

|

|

|

|

сохраняется до некоторого предельного значения касательного |

|

|

|

|

напряжения, пропорционального нормальному |

|

|

|

|

давлению , причем коэффициент |

= 0,12 0,15 для стальных |

|

|

|

поверхностей, а для других материалов примерно равен половине рубежного значения коэффициента трения покоя.

Таковы основные особенности, принципы и конструктивные исполнения базовых объектов станочных систем.

78

Учедное издание

РАСЧЕТ И КОНСТРУИРОВАНИЕ СТАНОВ Часть 1

Составитель: Старов Виталий Николаевич

(на магнитных носителях)

ЛР №066815 от 25.08.99 Усл. печ л. 10.0

Воронежский государственный технический университет 394026 Воронеж, Московский просп., 14

79