Учебное пособие 800417

.pdf

Для открытия предварительно созданных файлов, содержащих геометрическую информацию и заготовке и связь с таблицей параметров так же потребуется создать два *.bat файла со строкой типа

start "" "D:\STM\zag.sldprt"

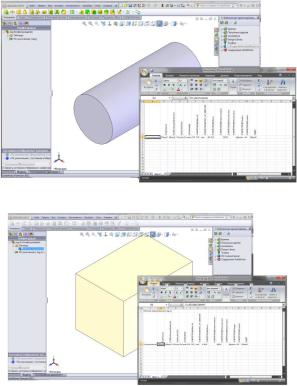

Таким образом, для создания заготовки теперь достаточно знать объем поковки, выбрать величину соотношения размера основания к высоте, щелчком по кнопке «Вычислить» рассчитать значения размера основания и высоты заготовки и сгенерировать ее модель щелчком по кнопке «Генерация модели заготовки».

Результат работы программы показан на рис. 2.

а) круглая в плане заготовка

б) квадратная в плане заготовка

Рис. 2. Результаты работы программы

11

Литература

1. Алямовский А. А. и др. SolidWorks. Компьютерное моделирование в инженерной практике /Авторы: Алямовский А. А., Собачкин А. А., Одинцов Е. В., Харитонович А. И., Пономарев Н. Б. — СПб.: БХВ-Петербург, 2005. — 800 с.: ил.

Воронежский государственный технический университет

УДК 621.73

С.Л. Новокщенов

МОДЕЛИРОВАНИЕ МНОГОПЕРЕХОДНЫХ ПРОЦЕССОВ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ ПРИ ПОМОЩИ САПР ТП

В статье рассматриваются вопросы реализации многопереходных технологических процессов на основе специализированного модуля Forming САПР ТП ОМД Deform-3D

Как правило, процессы обработки металлов давлением реализуются за несколько последовательно осуществляемых технологических операций. При моделировании таких процессов желательно иметь предварительное напряженно-деформированное состояние заготовки перед каждой технологической операцией. В случае реализации процессов полугорячей и горячей объемной штамповки первым этапом является нагрев заранее подготовленной заготовки, который осуществляется в индукционных нагревателях.

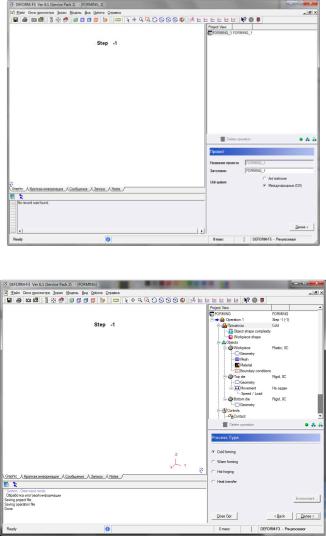

Рассматриваемая система Deform-3D позволяет решить эту задачу двумя способами. Первый заключается в простом учете нагрева непосредственным заданием температуры заготовки в препроцессоре (рис. 1),

Рис. 1. Главное окно пре-процессора Deform-3D

12

а)

б)

Рис. 2. Окна модуля «Forming»: а) начальное окно пре-процессора б) диалог выбора типа операции

13

Второй способ предполагает вместо стандартного препроцессора использовать модуль Forming, который позволяет последовательно реализовывать многопереходные процессы с автоматизированной передачей данных по технологическим переходам. В этом случае первой операцией в дереве как раз и будет операция нагрева заготовки (рис. 2 б).

Здесь так же следует иметь ввиду что с помощью этого же инструмента можно учитывать межоперационное остывания заготовки, связанное с прохождением времени, необходимого для ее выталкивания из матрицы, перемещения по воздуху в рабочей зоне, укладывание на следующую позицию штамповки. Каждый из перечисленных этапов моделируется как отдельная операция остывания заготовки за известный период времени.

Значение этого периода определяется, прежде всего, используемыми средствами механизации и автоматизации технологического процесса и, как правило, его определяют при составлении циклограммы работы кузнечно-прессовой машины или автоматической линии.

Далее опции модуля Forming позволяют реализовать:

1)холодную объемную штамповку;

2)полугорячую объемную штамповку;

3)горячую объемную штамповку.

Литература

1.В.С. Паршин, А.П. Карамышев, И.И. Некрасов, А.И. Пугин, А.А. Федулов. Практическое руководство к программному комплек-

су Deform. Б.— СПб.: БХВ-Петербург, 2010. — 267 с.: ил.

2.Алямовский А. А. и др. SolidWorks. Компьютерное моделирование в инженерной практике /Авторы: Алямовский А. А., Собачкин А. А., Одинцов Е. В., Харитонович А. И., Пономарев Н. Б. — СПб.: БХВ-Петербург, 2005. — 800 с.: ил.

Воронежский государственный технический университет

14

УДК 621.73

С.Л. Новокщенов

АНАЛИЗ РЕЗУЛЬТАТОВ МОДЕЛИРОВАНИЯ МНОГОПЕРЕХОДНЫХ ПРОЦЕССОВ

В статье дается сравнение результатов моделирования с применением модуля Forming и реализацией многопереходных процессов с применением препроцессора САПР ТП ОМД Deform-3D

Для выполнения сравнительного анализа результатов моделирования с применением САПР ТП рассмотрим пример моделирования технологического процесса изготовления изделия типа «Гайка» с помощью функций пре-процессора Deform-3D и модуля Forming.

Результаты расчёта

|

|

|

По пере- |

Рас- |

|

№ |

Наименование |

Forming |

ходный |

||

хожде- |

|||||

перехода |

операции |

|

анализ |

||

|

ние, % |

||||

|

|

Усилие, тс |

Усилие, тс |

||

|

|

300 се- |

задано |

|

|

1 |

Нагрев |

кунд до |

вручную |

- |

|

|

|

340 0С |

340 0С |

|

|

2 |

Предварительная |

362 |

328 |

10,3 |

|

штамповка |

|||||

|

|

|

|

||

3 |

Окончательная |

137 |

116 |

18,1 |

|

штамповка |

|||||

|

|

|

|

По результату анализа данных из таблицы можно сделать следующие выводы:

1) полученные при моделировании величины расхождения значений расчетного усилия позволяют судить об адекватности данных, небольшое превышение усилия при использовании модуля Forming связано с учетом реализации предварительного напряжен- но-деформированного состояния поковки на стадии нагрева;

15

2)модуль Forming позволяет создавать, решать и хранить данные о штамповочном переходе в едином расчетном файле базы данных;

3)в модуле Forming проще реализовано задание граничных условий протекания процесса деформации – нет необходимости ручного вычисления шага перемещения инструмента;

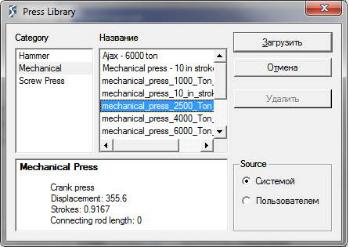

4)в модуле Forming при задании движения деформирующего инструмента реализована база данных по кинематике основных видов кузнечно-прессовых машин (рисунок).

Выбор кузнечно-прессового оборудования

Литература

1.В.С. Паршин, А.П. Карамышев, И.И. Некрасов, А.И. Пугин, А.А. Федулов. Практическое руководство к программному комплексу Deform. Б.— СПб.: БХВ-Петербург, 2010. — 267 с.: ил.

2.Алямовский А. А. и др. SolidWorks. Компьютерное моделирование в инженерной практике /Авторы: Алямовский А. А., Собачкин А. А., Одинцов Е. В., Харитонович А. И., Пономарев Н. Б. — СПб.: БХВ-Петербург, 2005. — 800 с.: ил.

Воронежский государственный технический университет

16

УДК 621.791.053

М.Н Краснова, В.А. Жиленко СРАВНЕНИЕ ДВУХ МЕТОДОВ: ЛУЖЕНИЕ И ЦИНКОВАНИЕ

Встатье рассматриваются технологические процессы методов лужевания

ицинкование металла. Далее рассматриваются способы, которые могут исполняться в двух методах. Затем приводятся их достоинства и недостатки

Во всём машиностроении главной проблемой всегда было долговечность металлических конструкций. Ученым почти сразу стало понятно, чтобы защитить металл от коррозии, его нужно обрабатывать 9мастик, мазут и т.д.), но с развитием человек понял, что такой вид обработки имеет очень большой минус при сырой погоде или при резких перепадах те ператур. И промышленному машиностроению нужно было более эффективный и менее затратный метод во всех смыслах.

На данное время существует много методов обработки металла. Этим мы обязаны ученым из области химии. Рассмотрим в примере два метода обработки металла – это лужение и цинкование. Лужениие – это технологический процесс нанесение на поверхности изделий тонким слоем припоя (образующийся на поверхности изделий слой принято называть полудой). В свою очередь припой представляет собой расплавленное олово или сплав олова со свинцом. Лужению могут подвергаться следующие металлы: сталь, чугун, медь, латунь, бронза, никель, алюминий, свинец, цинк, серебро, золото, платина, кобальт, кадмий. Так же данный метод широко применяется в производстве различных изделий, которые используются в радиотехнической, машиностроительной, авиационной и других отраслях промышленности.

Лужение металла выполняют двумя способами: горячим и гальваническим. Первый способ в свою очередь имеет два вида исполнение растиранием и погружением.

Технологический процесс растиранием.

Растирание начинается с подготовки изделия. Характер подготовки изделия зависит от требований и от метода нанесения полуды. Обработку выполняют последовательно : обработка щетками, шлифование и обезжиривание с последующим травлением. После изделия моют в чистой воде, так же можно применять венскую известь, бензин, керосин и др.(бензин и керосин не рекомендуется применять, так как они относятся к горючим веществам). Предвари-

17

тельно подготовленное и смазанное флюсом изделие нагревают до температуры плавления олова, чтобы оно плавилось и растекалось по поверхности. Флюсом служат хлорид цинка (ZnCl2) и нашатырь (NH4Cl). Поверхности смазывают раствором хлористого цинка и нагревают до его кипения. Далее вводят олово, которое плавится, соприкасаясь с нагретой поверхностью. Затем изделие посыпают порошкообразным нашатырем, а жидкое олово распределяют по поверхности равномерным слоем. Когда изделие остынет, его протирают смоченным песком, промывают водой и сушат.

Технологический процесс погружением.

Лужение начинают с подготовки изделий. Подготовленное к лужению изделие погружают в лудильную жидкость. Затем её вынимают и сразу погружают в оловянную ванну. Тольщина олова будет зависеть от времени пребывания изделия в ванне. Извлеченное из ванны изделие встряхивают, распределяя тем самым олово и удаляя излишки . чтобы нейтрализовать остатки хлористого цинка, остывшее изделие погружают в воду или водный раствор соды. После его вытирают и сушат в чистых опилках. Если изделие не помещается в ванну, то не поместившиеся части обливают оловом.

Второй метод обработки металла является цинкование. Цинкование- покрытие поверхности изделия цинком, который благодаря своей хрупкости и минимальному уровню твердости обеспечивает любому изделию надежную защиту. Цинк вступает в реакцию с окружающей средой раньше, чем она доходит до металла. Таким образом, цинковое покрытие выполняет роль протекторов. Оцинковку металла в основном проводят при помощи специального оборудования разными методами: холодное цинкование, горячее цинкование.

Технологический процесс холодного цинкования. Нанесение цинка начинается с подготовки изделия. Подготовка поверхности начинается с тщательной очистки. Очистку выполняют последовательно механически, термически и химически. После этого поверхность промывается , сушится и флюсуется. Далее наносят покрытие. Процесс нанесения покрытия очень схож с нанесением ЛКМ, т.е. обычное окрашивание металла, проводимое несколько необычными составами. После изделие сушат в соответсвии с инструкцией к цинконаполненной краске.

Технологический процесс горячее цинкование. Горячее цинкование начинается с подготовки изделия. Подготовка начина-

18

ется с обезжиривания поверхности изделия. После промывка изделия. Далее травление, путем опускания в ванну с соляной кислотой. Удаление остатков кислоты. Затем флюсование для получение защитной пленки. После сушат изделие, и потом изделие погружают в расплав цинка, где держат его в зависимости от требований. И в конце охлаждают готовое изделие.

Наименование ме- |

|

|

|

|

|

Цена, |

|

|

тодов |

Плюсы |

Минусы |

|

|||

|

|

руб/кг |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.возможность |

само- |

1.тольщина |

по- |

|

|

|

|

востонавления |

|

крытия. |

|

|

|

|

|

2.сохранение |

тепло- |

2.трудность |

по- |

|

|

|

Горячее |

проводности |

3.срок |

лучения равно- |

45 |

||

|

лужение |

службы |

|

|

мерного слоя. |

|

|

Лу- |

|

|

|

|

3.устойчивость к |

|

|

же- |

|

|

|

|

температуре. |

|

|

ние |

|

1равномерность |

1.трудность |

са- |

|

||

|

Гальвани- |

нанесения слоя |

мого процесса |

|

|||

|

ческое лу- |

2.качество |

поверхно- |

2.габариты изде- |

20 |

||

|

жение |

сти |

|

|

лий |

|

|

|

|

1.Высокие |

|

протек- |

1.механическое |

|

|

|

Холодное |

торные |

свойства. |

воздействие |

|

|

|

Цин- |

цинкование |

2.Легкость нанесения. |

|

|

20 |

||

кова- |

|

3.габариты изделий |

|

|

|

||

ва- |

Горячее |

1.механическое воз- |

1.габариты изде- |

|

|||

ние |

цинкование |

действие |

|

|

лия. |

|

36 |

|

|

2.равномерно |

покры- |

|

|

|

|

|

|

тие |

|

|

|

|

|

Таким образом по таблице видно, что каждый метод уникален по своему. Каждый имеет и плюсы и минусы. Таким образом каждый метод хорош в своих условиях и сферах применения.

Литература

1.Окулов В.В. «Гальванотехника и обработка поверхности»

2008г.

2.Ильин В.А. 1977 г. «Цинкование, адмирование, лужение и свинцевание».

Воронежский государственный технический университет

19

УДК 539.37

В.А. Нилов, О.К. Битюцких, А.В. Демидов

ВЫЯВЛЕНИЕ ВЛИЯНИЯ ДЕФЕКТОВ РАБОЧЕГО КОЛЕСА ТУРБОДЕТАНДЕРА ПРИ МОДЕЛИРОВАНИИ ДИНАМИЧЕСКИХ СОСТОЯНИЙ

С статье приводится анализ методом конечных элементов рабочего колеса турбодетандера

Важным этапом проектирования конструкции турбодетандера является исследование динамических состояний его подвижных элементов.

При разгоне турбодетандера частота вращения вала увеличивается и при совпадении с частотой собственных колебаний рабочего колеса может произойти явление резонанса, поэтому выявление низших частот и форм собственных колебаний рабочего колеса представляется весьма важным для качественного проектирования конструкции. В данной статье рассматривается наиболее важный и широко распространенный случай динамического анализа - исследование собственных колебаний конструкций без диссипации энергии.

При вычислении наименьших собственных значений и соответствующих собственных векторов систем высокой размерности с большой шириной ленты весьма эффективен метод итераций в подпространстве (метод одновременных итераций). Использование компактных форм представления матриц жесткости и инертности обеспечивает возможность решения систем уравнений высоких порядков в оперативной памяти компьютера. Достоинством этого метода является и возможность определить на сравнительно ранней стадии решения обусловленность матриц жесткости и инертности. Ошибки в исходных данных могут привести к тому, что матрица жесткости не будет положительно определенной, что выявляется при факторизации матрицы, доначала проведения итераций.

Основной целью метода итераций в подпространстве является одновременное вычисление р наименьших собственных значений и соответствующих собственных векторов.

При моделировании методом конечных элементов [1] рабочего колеса турбодетандера использованы наиболее простые плоские тре-

20