Учебное пособие 800324

.pdf

ФГБОУ ВО «Воронежский государственный технический университет»

Кафедра физики твердого тела

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к практическим занятиям по дисциплине «Микроэлектроника» для студентов направления 16.03.01 «Техническая физика» (направленность «Физическая электроника») очной формы обучения

Воронеж 2017 Составитель: д-р физ-мат. наук Л.Н. Коротков,

УДК 621.382 (07) ББК 32.85я7

Методические указания к практическим занятиям (семинарам) по дисциплине «Микроэлектроника» для студентов направления 16.03.01 «Техническая физика» (направленность «Физическая электроника») очной формы обучения / ФГБОУ ВО «Воронежский государственный технический университет»; сост. Л.Н. Коротков. Воронеж, 2017. 37 с.

Методические указания содержат краткие теоретические и практические сведения о методах расчета биполярных и МДП транзисторных структур и типовых технологических маршрутах изделий микроэлектроники.

Методические указания подготовлены в электронном виде и содержатся в файле Мет.указ.ПРЗ.pdf.

Табл. 1. Ил. 17. Библиогр.: 10 назв.

Рецензент д-р физ-мат. наук, проф. С.И. Рембеза

Ответственный за выпуск зав. кафедрой д-р физ-мат. наук, проф. Ю.Е. Калинин

Издается по решению учебно-методического совета Воронежского государственного технического университета

©ФГБОУ ВО «Воронежский государственный технический университет», 2017

1

ВВЕДЕНИЕ

Изделия электронной техники уже давно проникли практически во все сферы человеческой деятельности и стали их неотъемлемыми составными частями. Микроэлектроника – это раздел электроники, включающий исследование, конструирование и производство интегральных микросхем и радиоэлектронной аппаратуры на их основе.

Интегральная микросхема (ИМС) представляет собой микроэлектронное изделие, выполняющее определенную функцию преобразования, обработки сигнала и (или) накапливания информации и имеющее высокую плотность упаковки электрически соединенных элементов представляющих единое целое.

Существует огромная разновидность микросхем, которые классифицируют по конструктивно – технологическим особенностям, виду преобразуемого сигнала, типу используемых в МС транзисторов, степени интеграции и т.д. Основными тенденциями в развитии ИМС является увеличение степени интеграции и быстродействия. Рост числа элементов происходил в основном за счет уменьшения их топологических размеров, а также увеличения размеров кристалла. Уровень техно-

логии характеризуется минимальным топологическим разме-

ром , т. е. наименьшими достижимыми размерами легированной области в полупроводниковом слое или пленочного слоя на поверхности, например минимальными шириной эмиттера биполярного транзистора, шириной проводников, расстояниями между ними. В современных ИМС значение  может составлять величину порядка 10 нм, а число элементов на кристалле достигает 109.

может составлять величину порядка 10 нм, а число элементов на кристалле достигает 109.

Уменьшение топологических размеров элементов приводит к улучшению электрических параметров ИМС, в частности, к повышению быстродействия из-за снижения емкостей р - п переходов, увеличению крутизны характеристики полевых транзисторов и др. Ограничивающим фактором здесь являются внутрисхемные соединения, задержка сигнала в которых

не позволяет полностью использовать достигаемое высокое быстродействие элементов.

Несмотря на конструктивно-схемотехническую сложность ИМС большой и свехбольшой степени интеграции (соответственно БИС и СБИС), затратность их разработки, сложность процесса производства и высокую стоимость технологического оборудования, стоимость выпускаемых изделий относительно невелика. Это связано с массовым производством кристаллов для ИМС, при котором основные технологические операции проводятся сразу с партией пластин, на каждой из которых расположено большое количество кристаллов.

Кристаллом, или чипом, принято называть прямоугольный участок на пластине, на котором путем последовательного проведения серии чередующихся технологических операций формируется отдельная микросхема.

Тема 1. Планарно-эпитаксиальная технология ИС и БИС. Технологический маршрут ИМС

В настоящее время для производства интегральных схем преимущественно используют монокристаллы кремния. Наиболее широкое распространение получили разновидности планарно-эпитаксиальной технологии ИМС.

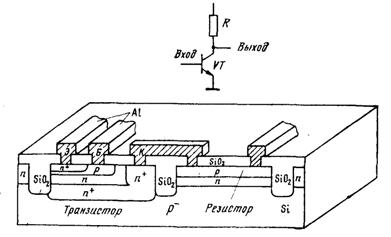

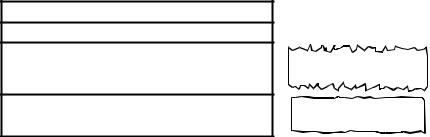

Упрощенная технологическая схема маршрута изготовления биполярного транзистора в составе полупроводниковой ИМС представлена ниже на рис.

Ориентация слитков.

Резка слитков на пластины.

Двухсторонняя шлифовка.

Механическая полировка.

Схема технологического маршрута биполярной ИМС с изоляцией p-n – переходом

2

Газовая полировка.

Термическое оксидирование и первая фотолитография.

Диффузия – создание n+ слоя.

Эпитаксия.

Термическое оксидирование и вторая фотолитография.

Разделительная диффузия.

Формирование базовых областей методом диффузии.

Формирование эмиттерных и контактных областей коллекторов посредством диффузии или ионной имплантации.

Формирование металлизации.

Нанесение защитного диэлектрика и вскрытие в нем окон для термокомпрессии проводников к контактным площадкам

Продолжение рис.

3

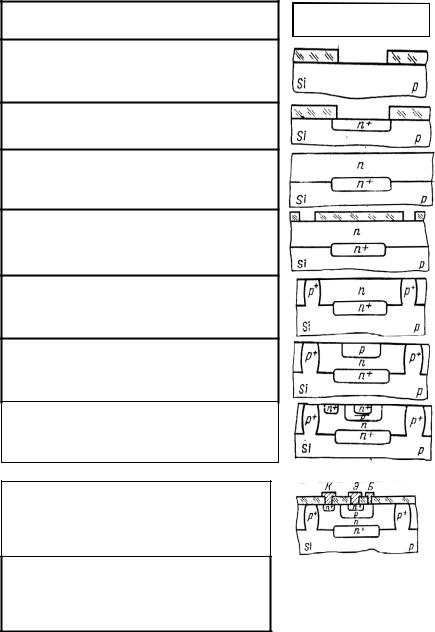

Термокомпресия.

Герметизация корпуса.

Испытания, классификация, сортировка.

Маркировка.

Упаковка и складирование.

Окончание рис.

Вначале составляют партию пластин 10 – 25 штук с одинаковыми геометрическими размерами и заданным удельным сопротивлением. Чаще всего используют пластины кремния диаметром 60 – 150 мм и толщиной 0,2 – 0,5 мм, с удельным сопротивлением 1 – 10 Ом·см. Пластины подвергают очистке путем химической обработки поверхности с последующим ее травлением и промывкой в деионизованной воде (этот процесс повторяют перед каждой последующей операцией). Затем поверхности пластин окисляют в диффузионной печи в атмосфере сухого или влажного кислорода при температуре ~ 1150 °С.

Первую фотолитографию проводят для вскрытия окон в слое маскирующего оксида кремния. Через окна в оксиде в две стадии на глубину 1 – 2 мкм проводят диффузию сурьмы или мышьяка, в результате формируется хорошо проводящая n+- область под коллектором будущего транзистора.

После этого удаляют оксид кремния со всей поверхности пластин, очищают пластины и осуществляют эпитаксиальное наращивание слоя кремния n-типа. Для эпитаксиального наращивания используют, как правило, хлоридный метод в эпитаксиальных вертикальных реакторах при температуре ~ 1200 °С. При этом получают слои кремния толщиной 2 – 10 мкм, с удельным сопротивлением 0,1 – 1,0 Ом·см. На поверхности пластины с эпитаксиальным слоем повторным термическим окислением создают слой оксида толщиной 0,5 – 1 мкм. С помощью процесса второй фотолитографии с определенных уча-

4

стков поверхности пластины селективно удаляют слой оксида

– формируют окна в маскирующем слое под разделительную диффузию. В тех участках, с которых был удален слой оксида, путем разделительной диффузии бора в две стадии формируют изолирующие области р-типа. Первую стадию диффузии проводят при температуре около 1100 °С в течение незначительного промежутка времени (десятки минут), вторую – при температуре около 1200 оС в атмосфере сухого кислорода в течение времени, необходимого для проникновения бора на всю глубину эпитаксиального слоя. Тем самым создают области n- типа (карманы), изолированные областями р-типа.

Затем в слое диоксида кремния в ходе третьей фотолитографии создают окна для формирования базовых областей транзисторов, резисторов и диодов. В эти окна проводят в две стадии диффузию акцепторной примеси – бора.

Первая стадия (загонка) осуществляется при температуре 900 – 1000 °С (в зависимости от диффузанта) и начинается в среде аргона и кислорода, а заканчивается в инертной среде – подается один аргон без диффузанта. Загонку также осуществляют также ионным легированием. По завершению первой стадии диффузии с поверхности пластин удаляют образовавшееся боросиликатное стекло.

Вторая стадия (разгонка) проводится при температуре около 1150 °С в окислительной среде, в результате чего происходит диффузия бора на заданную глубину. При этом создаются базовые области глубиной 2,5 – 3,5 мкм с удельным поверхностным сопротивлением 150 – 300 Ом/□, а на поверхности пластин – слой оксида кремния.

На следующем этапе посредством четвертой фотолитографии в слое диоксида кремния создают окна для формирования областей n+-типа: эмиттеров транзисторов, омических контактов к коллекторным областям и внутрисхемным соединениям. Формирование эмиттерных областей n+-типа осуществляется диффузией или ионной имплантацией фосфора или мышьяка. Диффузия фосфора проводится на глубину 0,5 – 2 мкм, при этом создаются высоколегированные области n+-

5

типа, удельное поверхностное сопротивление которых составляет единицы ом на квадрат.

Завершается процесс получения полупроводниковых структур ИМС созданием внутрисхемных соединений и формированием защитного покрытия. Для этого с поверхности пластины удаляют фосфоросиликатное стекло, а затем поверхность пластин окисляют для получения защитного оксида толщиной около 1 мкм. Этот слой оксида является также маскирующим при создании омических контактов металлполупроводник. Для этого посредством пятой фотолитографии вскрывают окна в слое оксида под омические контакты. Поверхность пластин тщательно очищают, а затем распылением в вакууме наносят слой алюминия толщиной 1 – 1,5 мкм.

Затем, для формирования внутрисхемных соединений, проводят гравировку по металлу (шестая фотолитография), вслед за которой следует термообработка при 500 °С, улучшающая адгезию металла и стабилизирующая его свойства.

На заключительном этапе наносят защитный слой диэлектрика, в котором затем (седьмая и фотолитография) вскрывают окна к контактным площадкам. На этом этапе заканчивается процесс формирования кристаллов ИМС.

По стандартной планарно-эпитаксиальной технологии с разделительной диффузией изготовляют различные типы биполярных ИМС. Технология сравнительно проста, хорошо освоена в промышленных условиях и поэтому используется в наибольшем числе разработок и массового выпуска ИМС.

Контрольные вопросы

1.Перечислите известные вам полупроводники.

2.Какими достоинствами по сравнению с др. полупроводниками обладает кремний? Почему этот материал наиболее широко применяют при изготовлении ИС?

3.Какие химические элементы использует в кремневых ИС в качестве донорной и акцепторной примесей?

4.Что представляет собой планарно-эпитаксиальная технология ИС?

6

5.Расскажите о назначении каждой из операций технологического маршрута ИС.

6.Выделите повторяющиеся операции.

7.Поясните элементы сформированной структуры (рис.

1)и назначение технологических слоев.

8.С какой целью создается скрытый n+ слой?

9.Для чего проводится разделительная диффузия?

10.Какие важные операции не указаны (пропущены) в маршруте?

Тема 2. Биполярные транзисторы. Расчет статического коэффициента передачи

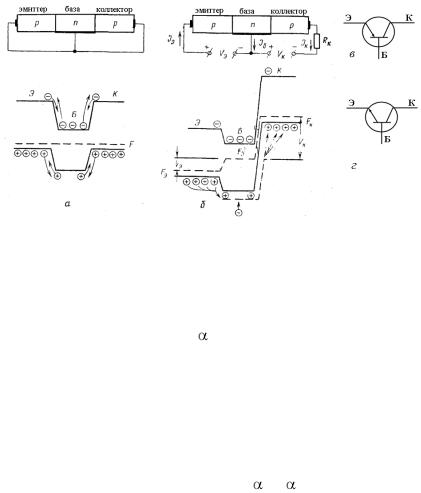

Биполярные транзисторы представляют собой полупроводниковые кристаллы, состоящие из двух областей одного типа проводимости, разделенных областью другого типа проводимости n-р-п- или р-п-р – структуры (рис. 2.1). Каждая из областей имеет омический контакт с внешними электродами. Напряжения подводятся к трем контактам таким образом, что переход эмиттер - база смещен в прямом направлении, в то время как другой переход коллектор - база - в обратном направлении. Область, разделяющую эмиттер и коллектор, называют базой.

Рассмотрим одномерную модель р-п-р-транзистора с равномерно легированной базой (так называемый, бездрейфовый транзистор), включенный по схеме с общей базой (ОБ). Соответствующие энергетические диаграммы для равновесного состояния и для нормального усилительного режима включения приведены на этом же рисунке. В нормальном усилительном режиме потенциальный барьер эмиттера понижается, и происходит инжекция дырок в базу и электронов в эмиттер.

База транзистора легирована значительно меньше, чем эмиттер. Поэтому электронной составляющей тока инжекции можно пренебречь, и весь ток через переход будет создаваться дырками. Носители, инжектированные эмиттером, проходят

7

слой базы и, если толщина базы W достаточно мала (W<<Lp), доходят до коллекторного перехода и собираются им.

В случае тонкой базы рекомбинация дырок в ней будет мала и коллекторный ток практически равен инжектированному эмиттером. Небольшая разность между эмиттерным и коллекторным токами составляет ток базы, обусловленный электронами, пополняющими убыль электронов в базе при рекомбинации с дырками.

Рис. 2.1. Схема включения и зонные диаграммы транзистора: а – в равновесном состоянии; б – в нормальном усилительном режиме. Изображения p-n-p и n-p-n транзисторов показаны на панелях (в) и (г)

Усилительные свойства транзистора определяются коэф-

фициентом передачи по току = Iвых/Iвх = Ic/Ie. Здесь Iвых и Iвх - токи во входном и выходном электродах прибора. В данном

случае это соответствует, току коллектора (Ic) и эмиттера (Ie). В случае включения транзистора по схеме с общим эмит-

тером (ОЭ) коэффициент передачи по току обозначают грече-

ской буквой β = Iвых/Iвх = Ic/Ib, где Ib – ток базы. Воспользовавшись первым законом Кирхгоффа, нетрудно показать, что ко-

эффициент β связан с коэффициентом передачи по току в схеме с ОБ следующей формулой: β = /(1- ). Поэтому в даль-

8