Учебное пособие 800110

.pdf

(теплообмен с окружающей средой).

С учетом скрытой теплоты плавления за среднюю температуру неравномерно нагретого центрального столбика можно принять температуру плавления ТПЛ. Тогда при сварке двух деталей толщиной s

Q |

|

|

d |

2 |

2sc T (Дж), |

|

ПОЛ |

|

Э |

(9) |

|||

|

|

|||||

|

4 |

|

ПЛ |

|

||

|

|

|

|

|

||

где с – средняя теплоемкость при нагреве до температуры ТПЛ (для стали с = 0,15 Дж/г·град); γ – плотность (для стали γ = 7,85 г/см3).

В металле, окружающем центральный столбик, температура постепенно понижается от ТПЛ до комнатной (рисунок 5). Средняя температура нагреваемого кольца шириной х1 приближается к ТПЛ /4. Ширина кольца х1 растет с увеличением продолжительности нагрева и повышением температуропроводности свариваемого металла

х1 4 аtСВ , |

(10) |

где а – температуропроводность свариваемого металла (для малоуг-

леродистой стали а = 0,15 см2/с ( х1 1,2

tСВ ), алюминиевых спла-

tСВ ), алюминиевых спла-

вов х1 3,1

tСВ и меди х1 3,3

tСВ и меди х1 3,3

tСВ ).

tСВ ).

Потери тепла на нагрев деталей вне центрального столбика при сварке двух деталей толщиной s равны

Q к х (d |

Э |

х )2sc |

ТПЛ |

(Дж), |

(11) |

|

|

||||||

1 |

1 1 |

1 |

4 |

|

|

|

где х1(dЭ х1)2s- |

|

|

|

|

|

|

объем условного кольца; к1 – |

коэффициент, |

|||||

учитывающий что действительная средняя температура кольца меньше ТПЛ /4 (к1 ≈ 0,8).

Потери тепла в электроды можно приближенно определить, принимая температуру на их контактной поверхности равной ТПЛ /2. При этом средняя температура интенсивно нагреваемого участка

электродов длиной х2 (объем |

к d2х |

/4) равна ТПЛ /8 (рисунок 5). |

||||

|

2 |

Э |

2 |

|

|

|

Область распространения тепла в электроды х2 |

определяют из выра- |

|||||

жения |

|

|

|

|

|

|

х2 |

4 |

|

аЭtСВ |

, |

(12) |

|

|

9 |

|

|

|

|

|

где аЭ – температуропроводность материала электродов ( для латуни Л62 температуропроводность а = 0,26 см2/с, латуни ЛС59-1 - 0,249

см2/с, бронзы БрОЦ-4,5-3 - 0,22 см2/с, бронзы БрОФ-6,5-0,5 - 0,15

см2/с, бронзы БрБ2 – 0,24 см2/с).

Сумма потери тепла в два электрода

Q |

|

2к |

d |

2 |

х |

с |

|

|

|

Т |

ПЛ |

|

|

|

|

|

|

Э |

Э |

Э |

|

(Дж), |

(13) |

||||||

|

2 4 |

|

|

8 |

||||||||||

|

2 |

|

2 |

|

|

|

|

|

||||||

где к2 – коэффициент, учитывающий форму электрода (для конического электрода с плоской контактной поверхностью к2 = 1,5, для цилиндрического электрода 1, электрода со сферической рабочей

поверхностью 2); Э и cЭ - теплоемкость и плотность материала

электродов (для медных электродов c' = 0,095 Дж/г·град;

' = 8,9 г/см).

При точечной сварке, особенно на «жестких» режимах, величиной Q3, ввиду кратковременности процесса, можно пренебречь.

Теплофизические свойства различных металлов и сплавов приведены в таблице 5.

Величину сварочного тока рассчитывают по закону Джоуля - Ленца

IСВ |

|

Q |

|

, |

(14) |

mr 2rД |

|

||||

|

|

tСВ |

|

||

где mr – коэффициент, учитывающий изменение rЭЭ в процессе сварки (для низколегированных сталей mr = 1, для алюминиевых и магниевых сплавов - 1,15, коррозионно-стойких сталей - 1,2, сплавов титана - 1,4).

При шовной сварке расчет необходимого тока производится также, так и при точечной, полученное значение тока увеличивают на 10 – 30 % для покрытия потерь на шунтирование. За диаметр электрода при расчете тока условно принимается ширина рабочей поверхности ролика (таблица 3).

10

Таблица 5 - Теплофизические свойства некоторых металлов и сплавов (средние в интервале исследуемых температур)

Материал |

см/г,Плотность |

|

Температура ,плавления |

теплотаСкрытая г/кал,плавления |

-теплоУдельная ,емкость )град·г/(кал |

|

-Теплопровод см,ность |

|

-Температуропро см,водность |

-сопротрическое ,тивление |

Температурный |

-сокоэффициент ,противления град |

|

3 |

|

С |

|

|

|

|

|

/с |

|

|

|

|

|

|

|

|

|

/с |

|

|

|

|

||

|

|

0 |

|

|

|

2 |

|

|

|

|||

|

|

|

|

|

|

2 |

|

|

|

|

-1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

9 |

|||

Алюминий |

2,7 |

660 |

100 |

0,25 |

0,52 |

0,93 |

2,8 |

|

0,0045 |

|||

|

|

|

|

|

|

|

|

5 |

|

|

|

|

Вольфрам |

19,3 |

|

3380 |

61, |

0,03 |

|

0,34 |

0,83 |

5,5 |

|

0,0050 |

|

|

|

|

|

3 |

|

|

|

1 |

|

|

|

|

Железо |

7,9 |

1539 |

65 |

0,15 |

0,13 |

0,22 |

9,8 |

|

0,0062 |

|||

Золото |

19,6 |

1063 |

15 |

0,03 |

0,74 |

1,32 |

2,4 |

|

0,004 |

|||

Магний |

1,7 |

650 |

90 |

0,26 |

0,35 |

0,85 |

4,5 |

|

0,0042 |

|||

|

|

|

|

|

|

3 |

5 |

|

|

5 |

||

Медь |

8,9 |

|

1063 |

42 |

0,1 |

|

0,89 |

|

1,05 |

1,7 |

|

0,0043 |

|

|

|

|

|

|

|

|

|

|

5 |

|

|

Молибден |

10,2 |

2620 |

- |

0,065 |

0,29 |

0,52 |

5,1 |

|

0,004 |

|||

|

|

|

|

|

|

|

|

5 |

4 |

|

|

|

Никель |

8,9 |

|

1453 |

73 |

0,115 |

0,18 |

|

0,23 |

7,3 |

|

0,0068 |

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

Титан |

4,5 |

1725 |

- |

0,162 |

0,03 |

0,07 |

60, |

|

0,0038 |

|||

|

|

|

|

|

|

6 |

3 |

0 |

|

|

||

Серебро |

10,5 |

960, |

25 |

0,057 |

|

0,93 |

|

0,71 |

1,6 |

|

0,0041 |

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

Платина |

21,4 |

1769 |

27 |

0,035 |

0,18 |

0,25 |

10, |

|

0,0039 |

|||

|

5 |

|

|

|

|

|

|

|

|

1 |

|

2 |

Цинк |

7,1 |

419, |

25 |

0,093 |

|

0,2 |

0,38 |

5,9 |

|

0,0042 |

||

|

|

5 |

|

8 |

|

|

6 |

|

|

|

||

Тантал |

16,6 |

3000 |

- |

0,034 |

0,12 |

0,23 |

12, |

|

0,0035 |

|||

|

|

|

|

|

|

9 |

6 |

6 |

|

|

||

Малоуглероди- |

7,85 |

|

1530 |

50 |

0,18 |

|

0,09 |

|

0,15 |

15, |

|

0,006 |

стая стать |

|

|

|

|

|

|

|

|

|

0 |

|

|

11

Продолжение таблицы 5

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

Сталь |

7,85 |

1480 |

50 |

0,115 |

0,09 |

0,1 |

22,0 |

0,006 |

30ХГСА |

|

|

|

|

|

|

|

|

Сталь |

7,85 |

1480 |

50 |

0,115 |

0,09 |

0,1 |

20,0 |

0,006 |

40ХНМА |

|

|

|

|

|

|

|

|

Аустенитная |

7,86 |

1440 |

50 |

0,125 |

0,050 |

0,038 |

70,0 |

0,004 |

сталь |

|

|

|

|

|

|

|

|

10Х18Н9Т |

|

|

|

|

|

|

|

|

Жаропрочный |

8,17 |

1390 |

50 |

0,11 |

0,025 |

0,28 |

100,0 |

0,8001 |

сплав Х20Н80 |

|

|

|

|

|

|

|

|

Нихром |

8,5 |

1320 |

50 |

0,88 |

- |

0,42 |

100,0 |

0,0001 |

ХН78Т |

|

|

|

|

|

|

|

|

Латунь Л62 |

8,5 |

905 |

35 |

0,1 |

0,27 |

0,26 |

7,1 |

0,004 |

ЛатуньЛС59- |

8,5 |

900 |

35 |

0,1 |

0,25 |

0,249 |

6,5 |

0,004 |

1 |

|

|

|

|

|

|

|

|

Бронза БрОЦ- |

8,8 |

1045 |

30,7 |

0,103 |

0,2 |

0,22 |

18,0 |

0,0005 |

4, 5-3 |

|

|

|

|

|

|

|

|

Бронза БрОФ- |

8,65 |

995 |

31 |

0,09 |

0,125 |

0,15 |

9,7 |

0,0005 |

6, 5-0,5 |

|

|

|

|

|

|

|

|

Д16 |

2,8 |

650 |

100 |

0,12 |

0,4 |

0,6 |

4,5 |

0,004 |

АМг6 |

2,72 |

650 |

100 |

0,2 |

0,37 |

0,68 |

5,1 |

0,004 |

2.5 Расчет сварочного трансформатора и выбор сварочной машины

Расчет трансформатора контактных машин имеет специфические особенности по сравнению с другими типами трансформаторов. В частности, рассчитываются напряжения по ступеням трансформатора, размеры сердечника, сечение консолей и обмоток, мощность, КПД трансформатора и другие величины. На основе расчетных данных производится построение внешней характеристики машины на номинальной (предпоследней) ступени.

Исходные данные для расчета:

1.Напряжение питающей сети (обычно 380 В).

2.Частота переменного тока (обычно 50 Гц).

3.Продолжительность включения ПВ (выбирается в зависимости от типа соединения и способа сварки).

12

4.Ориентировочная мощность РНОМ, кВА.

5.Величина сварочного тока.

6.Потребный вылет консолей и раствор электродов в соответствии с размерами деталей.

7.Марка и толщина свариваемого материала.

Расчет трансформатора производится в следующей последовательности.

2.5.1 Рассчитанный сварочный ток IСВ округляют до ближайшего обязательно большего значения номинального тока из рекомендуемого ряда сварочных токов для контактных машин (А): 1000, 1250, 1600, 2000, 2500, 3200, 4000, 5000, 6300, 8000, 10000, 12500, 16000, 20000, 25000, 32000, 40000, 63000, 80000, 100000, 125000, 160000, 200000, 250000, 320000.

Номинальное вторичное напряжение холостого хода сварочной машины U20НОМ (В) определяется по формуле

U20НОМ = IСВ ·ZМ’, (15)

где IСВ – номинальный сварочный ток, А; ZМ’ – полное сопротивление сварочной машины, приведенное к вторичной цепи, включая сопротивление свариваемых деталей, мкОм.

Z' |

|

(R |

K |

R |

R |

)2 (x |

x |

K |

)2 |

, |

(16) |

M |

|

|

TP |

CB |

TP |

|

|

|

|

где RK – суммарное активное сопротивление сварочного контура машины, мкОм (обычно 40 – 50 мкОм); xK – индуктивное сопротивление сварочного контура машины (выбирается по площади рабочего пространства), мкОм; RТР – активное сопротивление обмоток трансформатора, приведенное к вторичной цепи, мкОм (обычно 12 – 18 мкОм); xТР – индуктивное сопротивление обмоток трансформатора, приведенное к вторичной цепи, мкОм (обычно 15 – 20 мкОм); RСВ – активное сопротивление зоны сварки, мкОм.

Активное сопротивление внешнего контура RK складывается из активных сопротивлений отдельных элементов контура и сопротивлений контактов между ними. На первой стадии проектирования суммарное активное сопротивление сварочного контура приближенно может быть определено по эмпирической формуле

RK = 30 + 2 SK , |

(17) |

13 |

|

где SK = Н·L – площадь, охватываемая сварочным контуром, см2 (рисунок 6).

Индуктивное сопротивление сварочного контура приближенно определяется по формуле

xK = ZK2 RK2 , |

(18) |

где ZK = 50 + 0,1SK + 4

SK , мкОм.

SK , мкОм.

Приведенные активное RТР и индуктивное xТР сопротивления обмоток трансформатора в зависимости от типа машины и номинального сварочного тока выбираются по таблице 6.

Рисунок 6 - Элементы сварочного контура: 1 – корпус (станина); 2, 3 – верхняя и нижняя консоли; 4 – электрододержате-

ли; 5 – электроды; 6 – шины токоподвода; 7 – трансформатор;

l и h – соответственно вылет и раствор консолей.

2.5.2 Определение номинальной мощности трансформатора:

PНОМ = IСВ·U20 . (19)

2.5.3 Определение пределов регулирования вторичного напряжения холостого хода трансформатора. Регулирование вторичного напряжения при контактной сварке осуществляется изменением коэффициента трансформации путем секционирования первичной обмотки.

Число ступеней регулирования выбирается таким, чтобы коэффициент нарастания напряжения по ступеням был не более 1,2.

За номинальную ступень принимается последняя, тогда максимальное вторичное напряжение холостого хода (на последней ступени) будет равно:

U20МАХ = 1,2U20НОМ, (В). |

(20) |

14

Таблица 6 - Параметры I, R трансформаторов типовых машин

|

|

|

|

|

|

|

Номинальный |

|

Приведенные к вторич- |

|

|

|

|

|

Тип сварочной |

|

|

|

ной цепи сопротивления |

||

|

№ |

|

|

|

|

сварочный ток, |

|

|||

|

|

|

машины |

|

|

|

трансформатора, мкОм |

|||

|

|

|

|

|

|

|

А |

|

RТР |

xТР |

|

|

|

|

|

|

|

|

|

||

1. |

|

|

Машины точечные |

|

до 2500 |

40 |

54 |

|||

|

|

|

|

стационарные |

|

до 5000 |

25 |

20 |

||

|

|

|

|

|

|

|

до 10000 |

17 |

17 |

|

|

|

|

|

|

|

|

до 20000 |

16 |

17 |

|

|

|

|

|

|

|

|

до 30000 |

13 |

15 |

|

|

|

|

|

|

|

|

до 40000 |

8 |

13 |

|

|

|

|

|

|

|

|

более 40000 |

7,5 |

10 |

|

2. |

|

|

Машины точечные |

|

до 10000 |

112 |

192 |

|||

|

|

|

|

подвесные |

|

до 20000 |

82 |

88 |

||

3. |

|

|

Машины шовные |

|

до 10000 |

10 |

12 |

|||

|

|

|

|

|

|

|

до 20000 |

11 |

11 |

|

|

|

|

|

|

|

|

более 20000 |

9 |

11 |

|

Отношение максимального вторичного напряжения к мини-

мальному принимается равным двум: |

|

||

|

U20MAX |

2. |

(21) |

|

|||

|

U20MIN |

|

|

Тогда U20МIN = U20MAX /2.

2.5.4 Определение максимального и минимального числа вит-

ков первичной обмотки трансформатора |

|

|

||||||||

|

1MAX |

|

U1 2 |

. |

(22) |

|||||

U20MIN |

||||||||||

|

|

|

|

|

|

|||||

Ввиду того, что у многих трансформаторов для контактной |

||||||||||

сварки один вторичный виток: |

|

|

|

U1 |

|

|

|

|||

|

1MAX |

|

|

|

|

; |

(23) |

|||

U20MIN |

||||||||||

|

|

|

|

|||||||

|

1MIN |

|

|

|

U1 |

|

, |

(24) |

||

U20MAX |

||||||||||

|

|

|

|

|||||||

где U1 – напряжение на первичной обмотке трансформатора.

15

При использовании игнитронных контакторов необходимо учитывать падение напряжения на игнитронах (~ 20 В).

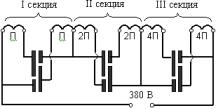

2.5.5 Электрическая схема переключения ступеней

Распространена схема, позволяющая регулировать вторичное напряжение путем переключения секций первичной обмотки на параллельное и последовательное соединение (рисунок 7). Вся первичная обмотка состоит из нескольких секций. Каждая секция состоит из двух частей, имеющих одинаковое количество витков, намотанных проводом одного размера и конструктивно уложенных в две совершенно одинаковые катушки. Только в этом случае активные и индуктивные сопротивление каждой части секции будут одинаковы и равномерно нагружены при их параллельном соединении. Части одной секции могут соединяться между собой последовательно и параллельно, а секции между собой всегда соединяются последовательно.

|

1 |

|

|

1 |

|

|

|

1 |

|

Рисунок 7 - Схема пере- |

|||

2 |

|

|

|

2 |

|

|

|

|

2 |

|

|

|

ключения ступеней транс- |

|

|

|

|

|

|

|

|

|

|

форматора |

|||

|

|

|

|

|

|

|

|||||||

|

|

1 |

|

|

1 |

|

|

|

|

1 |

|||

|

|

|

|

|

|

||||||||

Витки первичной обмотки распределяются по секциям следующим образом:

I секция – две части по «П» витков в каждой;

II секция – две части по «2П» витков в каждой;

III секция – две части по «4П» витков в каждой и т.д. Количество секций определяется требуемым числом ступеней

регулирования вторичного напряжения: при 4 ступенях – 2 секции; при 8 ступенях – 3 секции;

при 16 ступенях – 4 секции и т.д.

16

2.5.6 Составление электрической схемы соединения витков первичной обмотки (рисунок 8.) и таблицы переключения для всех ступеней:

№ |

|

Положение ножей |

1X |

|

U20 Х,В |

|||||||

|

переключателей |

|

||||||||||

степени |

|

|

|

|||||||||

1 |

|

2 |

|

3 |

|

секции |

витки |

|

||||

|

|

|

|

|

||||||||

1 |

|

2 |

|

|

2 |

|

|

|

|

2ω1+2ω2+2ω3 |

14П |

|

2 |

1 |

|

|

|

|

2 |

|

ω1+2ω2+2ω3 |

13П |

|

||

|

|

|

|

|

|

|

||||||

3 |

|

2 |

|

1 |

|

|

|

2ω1+ω2+2ω3 |

12П |

|

||

|

|

|

|

|

|

|

||||||

4 |

1 |

|

|

|

|

|

ω1+ω2+2ω3 |

11П |

|

|||

|

|

|

|

|

|

|

|

|||||

5 |

|

2 |

|

|

2 |

|

|

|

|

2ω1+2ω2+ω3 |

10П |

|

6 |

1 |

|

|

|

1 |

|

ω1+2ω2+ω3 |

9П |

|

|||

|

|

|

|

|

|

|||||||

7ном |

|

2 |

|

1 |

|

|

2ω1+ω2+ω3 |

8П |

U20НОМ |

|||

|

|

|

|

|

|

|||||||

8 |

1 |

|

|

|

|

|

ω1+ω2+ω3 |

7П |

|

|||

|

|

|

|

|

|

|

|

|||||

2.5.7Расчет числа витков первичной обмотки и вторичного напряжения холостого хода на каждой ступени.

2.5.8Определение первичного тока на номинальной ступени:

I |

1 |

НОМ |

|

РНОМ |

, (А). |

(25) |

|

||||||

|

|

U10 |

|

|||

2.5.9 Определение расчетного первичного тока на номинальной ступени:

I |

|

|

I |

|

ПВ |

, (А). |

(26) |

|

|

|

|

||||

|

1 |

НОМ Р |

|

1НОМ 100 |

|

||

где ПВ – режим работы трансформатора (продолжительность включения), %. Выбирается в зависимости от назначения трансформатора.

2.5.10 Определение первичного тока на каждой ступени:

|

1НОМ |

2 |

|

|||

I1X I1НОМ |

|

|

; (А), |

(27) |

||

1Х |

||||||

|

|

|

|

|||

где х – номер ступени трансформатора.

2.5.11 Определение расчетного первичного тока на каждой ступени

17

|

|

|

|

|

|

|

2 |

|

||||

|

|

|

|

1НОМ |

; (А), |

(28) |

||||||

I1Р I1НОМ Р |

|

|

|

|

||||||||

1Х |

||||||||||||

|

|

|

|

|

|

|

|

|||||

2.5.12 Определение расчетного вторичного тока: |

|

|||||||||||

|

|

|

|

|

|

|

|

|

||||

I |

1 Р |

I |

СВ |

ПВ |

|

, (А). |

|

(29) |

||||

100 |

|

|||||||||||

|

|

|

|

|

|

|

|

|||||

2.5.13 Расчет сечения проводов каждой секции первичной обмотки:

g1X |

I1PX MAX |

, мм2, |

(30) |

|

j1P |

||||

|

|

|

где g1X - площадь поперечного сечения провода секции «х»; х – но-

мер секции; I1PX MAX - максимальный расчетный ток, протекающий через части секции «х». При определении максимального расчетного тока, ток на последней ступени в расчет не принимается; j1P - допускаемая плотность тока для первичной обмотки (таблица 7).

2.5.14 Расчет сечения вторичного витка и консолей:

g2 |

I2P |

2 |

|

|

, мм , |

(31) |

|

j2P |

где j2P - допустимая плотность тока во вторичном витке. Выбирает-

ся по таблице 8 в зависимости от принятой схемы охлаждения трансформатора.

Проверка жесткости консолей по допустимому прогибу (1 мм на 1 м длины) и усилию сжатия.

2.5.15 Определение суммарного сечения первичной обмотки и вторичного витка:

g = g1 + g2, |

(32) |

K

где g1 g1X 1X ; к – количество секций в первичной обмотке.

X 1

2.5.16 Расчет активного и полного сечения сердечника магнитопровода. Активное сечение сердечника определяется по формуле

18