- •Введение

- •1. Основные принципы проектирования технологических процессов

- •Структура производственного процесса,

- •1.2. Система технологической подготовки производства и порядок проектирования технологических процессов

- •1.3. Выбор оптимального варианта технологического процесса

- •1.4. Проектирование сборочно-монтажных работ

- •1.5. Технологичность конструкций блоков электронной аппаратуры

- •1.6. Разработка и оформление технологической документации

- •Технология коммутационных плат

- •2.1. Конструктивно-технологические требования, предъявляемые к платам и печатному монтажу

- •2.2 Классификация плат и метод их изготовления

- •2.3 Материалы для изготовления плат

- •2.4. Формирование рисунка схемы

- •2.5. Травление меди с проблемных мест

- •2.6. Химическая и электрохимическая металлизация

- •2.7. Механическая обработка плат

- •2.8. Технология односторонних и двухсторонних печатных плат

- •2.9. Технология многослойных печатных плат

- •2.10. Технология проводных плат

- •2.11. Платы микроэлектронной аппаратуры

- •3. Сборка элктронных блоков на печатных платах

- •3.1. Структура технологического процесса сборки

- •3.2. Входной контроль и его оптимизация

- •3.3. Компоненты для установки на печатных платах

- •3.4. Сборка модулей на печатных платах

- •4. Пайка и контроль печатных плат

- •4.1. Пайка на печатных платах

- •4.2. Пайка погружением

- •4.3. Пайка волной припоя

- •4.4. Пайка в парогазовой среде

- •4.5. Применение концентрированных потоков энергии для групповой пайки

- •4.6. Подготовительные операции при групповой пайке

- •4.7. Технология нанесения припойной пасты

- •4.8. Технологии изготовления трафаретов

- •4.9. Контроль производства печатных плат

- •5. Припои и припойные пасты

- •5.1. Общая характеристика припоев

- •5.2. Низкотемпературные припои

- •5.3. Припойные пасты

- •5.4. Паяльные флюсы

- •5.5. Отмывка модулей

- •Бессвинцовая пайка. Материалы для пайки

- •5.6.1. Бессвинцовые припои

- •5.6.2. Совместимые с бессвинцовыми материалами флюсы

- •5.6.3. Бессвинцовые паяльные пасты

- •Заключение

- •Библиографический список

- •Оглавление

- •Основные принципы проектирования технологических процессов 4

- •Технология коммутационных плат 56

- •Сборка электронных блоков на печатных платах 148

- •Пайка и контроль печатных плат 177

- •Припои и припойные пасты 213

- •394026 Воронеж, Московский просп., 14

ФГБОУ ВПО «Воронежский государственный

технический университет»

А.Б. Антиликаторов

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ

Утверждено Редакционно-издательским советом

университета в качестве учебного пособия

Воронеж 2015

УДК 621.396

Антиликаторов А.Б. Технология производства радиоэлектронной аппаратуры [Электронный ресурс]. – Электрон. текстовые и граф данные (4,18 Мб) / А.Б. Антиликаторов. – Воронеж: ФГБОУ ВПО «Воронежский государственный технический университет», – 1 электрон. опт. диск (CD-ROM): – Систем требования: ПК 500 и выше; 256 Мб ОЗУ; Windows XP; SVGA с разрешением 1024x768; (Adode Acrobat); CD-ROM дисковод; мышь. – Загл. с экрана.

В пособии рассматриваются основы организации производства радиоэлектронных средств различного назначения. Приводится анализ разбиения технологического процесса на простейшие операции с последующим выбором оптимального варианта. Кроме того в пособии рассматриваются различные конструкционные исполнения печатных плат и способы их изготовления. Освещаются вопросы крепления электрорадиоэлементов на поверхности печатных плат с последующей их пайкой различными способами.

Издание соответствует требованиям Федерального государственного образовательного стандарта высшего профессионального образования по направлениям 200100.62 «Приборостроение» (профиль «Приборостроение») и 211000.62 «Конструирование и технология электронных средств» (профиль «Проектирование и технология радиоэлектронных средств») дисциплинам «Технология приборов и систем» и «Технология производства радиоэлектронных средств».

Табл. 26. Ил. 68. Библиогр.: 31 назв.

Рецензенты: начальник кафедры радиоэлектроники

Воронежского института ФСИН РФ

канд. техн. наук, доц. Р.Н. Андреев;

канд. техн. наук, доц. А. В. Турецкий

© Антиликаторов А.Б., 2015

© Оформление. ФГБОУ ВПО «Воронежский технический университет», 2015

Введение

Важным фактором, определяющим темпы научно-технического прогресса в современном обществе, являются радиоэлектронные средства (РЭС).

Разработка технологических процессов, являясь составной частью процесса создания РЭС, представляет сложный комплекс взаимосвязанных задач, решение которых возможно только на основе системного подхода с использованием знаний в области современной технологии, схемотехники, сопротивления материалов, теплофизики, эстетики и других теоретических и прикладных дисциплин. Ускорение создания РЭС можно осуществить только при широком использовании средств автоматизированного конструкторского проектирования и гибких производственных систем. Это требует от современного инженера всестороннего овладения компьютерной техникой.

Дисциплины «Технология приборов и систем» и «Технология производства радиоэлектронных средств» входит в цикл специальных дисциплин по направлению подготовки для студентов направлений 200100.62 «Приборостроение» (профиль «Приборостроение») и 211000.62 «Конструирование и технология электронных средств» (профиль «Проектирование и технология радиоэлектронных средств»).

Основным содержанием курса является компоновка радиоэлементов в функциональные узлы, разработка и изготовление печатных плат различных типов; выбор и определение оптимальных вариантов установки элементов на поверхности плат, с последующей их пай.

1. Основные принципы проектирования технологических процессов

Структура производственного процесса,

виды и типы производственных процессов

Производственный процесс — это совокупность действий, в результате которых сырье, материалы и полуфабрикаты, поступающие на предприятие, превращаются в готовое изделие. Он делится на основной и вспомогательный. Основной производственный процесс — это изготовление продукции, определяемой госзаказом и договорами с другими предприятиями, вспомогательный — ремонт оборудования, транспортирование объектов производства, изготовление оснастки, инструментов, электроснабжение.

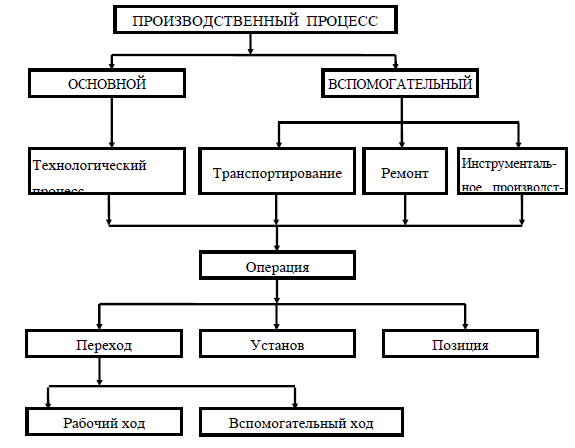

Технологический процесс (ГОСТ 3.1109—82) — часть производственного процесса, представляющая собой комплекс действий исполнителей и оборудования, направленных непосредственно на преобразование материалов и комплектующих изделий в готовое изделие. ТП состоит из операций, установок, позиций, переходов (рис. 1.1).

Операция — законченная часть ТП, выполняемая на одном рабочем месте одним или несколькими рабочими при неизменном технологическом оборудовании. С изменением вида оборудования вводится новая операция. Технологическая операция является основной единицей производственного планирования и учета. На основе операций оценивается трудоемкость изготовления изделий и устанавливаются нормы времени и расценки, определяется требуемое количество рабочих, оборудования, приспособлений и инструмента, себестоимость, ведется календарное планирование производства и осуществляется контроль качества и сроков выполнения работ.

Рис. 1.1. Структура производственного процесса

В условиях автоматизированного производства под операцией следует понимать законченную часть ТП, выполняемую непрерывно на автоматической линии, которая состоит из нескольких единиц технологического оборудования, связанных автоматически действующими транспортно-загрузочными устройствами. При гибком автоматизированном производстве непрерывность выполнения операции может нарушаться, например, направлением собранного полуфабриката, электронного узла на промежуточный склад-накопитель в периоды между отдельными позициями, выполняемыми на разных технологических модулях.

Кроме технологических в состав ТП включают ряд необходимых для его осуществления вспомогательных операций (транспортных, контрольных, маркировочных и т.п.).

Установ — часть операции, выполняемая при одном закреплении изделия.

Позиция — фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования для выполнения определенной части операции.

Переход — законченная часть операции, которая характеризуется постоянством инструмента, оснастки, режимов обработки, поверхности детали. Переход делится на рабочий ход и вспомогательный. Рабочий ход обеспечивает изменение характеристик обрабатываемой детали, вспомогательный — возврат рабочего органа в исходное положение.

Длительность производственного цикла Тц — это время между запуском в производство и окончанием изготовления партии изделий, которое зависит от сочетания операций. При последовательном сочетании:

(1.1)

(1.1)

где N — количество изделий в партии; ТS — время прохождения всех операций одним изделием; Тшт i — штучное время i-й операции.

При параллельном сочетании каждое изделие переходит на следующую операцию, не ожидая, пока остальные изделия этой партии пройдут данную операцию, тогда:

(1.2)

(1.2)

где Тmax — длительность максимальной по времени операции.

При смешанном способе сочетания операций:

(1.3)

(1.3)

где tсм — смещение во времени между началами двух последовательно идущих операций:

(1.4)

(1.4)

.

.

Тшт. к — норма штучного времени конечной операции.

Различают технологический и производственный циклы изготовления изделий.

Технологический цикл — это минимальное суммарное время, необходимое для прохождения одной партии изделий по маршруту изготовления от первой операции до последней. Он складывается из длительности операций с учетом времени на загрузку-выгрузку.

Производственный цикл — это фактическое время изготовления изделий в условиях реального производства. Он складывается из технологического цикла и длительности вспомогательных операций: транспортирования партий, контроля качества, времени прослеживания между операциями.

Оптимально, если производственный цикл равен двум технологическим. Так, в японских компаниях технологический цикл изготовления кристалла 64К составляет 3 суток при трехсменной работе, а производственный — 6 суток (в США — 40 суток). Чем короче цикл изготовления, тем выше выход годных изделий.

Согласно ГОСТ 14.002—83 Единой системы технологической подготовки производства (ЕСТПП), все ТП по степени универсальности и применяемости подразделяются на единичные и унифицированные.

Единичный ТП — это ТП, который разработан для изготовления изделия одного наименования независимо от программы выпуска. Унифицированный ТП разрабатывается для группы изделий, имеющих определенные признаки общности. К унифицированным относятся групповые и типовые ТП. Типовые ТП разрабатываются для группы изделий, объединенных на основе признаков конструктивно-технологической общности, и характеризуются единством содержания и последовательности большинства технологических операций и переходов для объектов всей группы. Групповой ТП отличается от типового тем, что разрабатывается для группы изделий более широкой номенклатуры, которые могут не иметь геометрического подобия. Они объединяются в группу по наличию признаков технологической общности, заключающейся в общности технологической наладки на ту или иную операцию для последующей совместной обработки. Типовые и групповые процессы приведены в отраслевых и государственных стандартах.

При разработке унифицированных ТП все детали и сборочные единицы предварительно классифицируют по признакам конструктивной и технологической общности, используя конструкторские и технологические классификаторы и ЭВМ. Для каждого из систематизированных классов деталей и сборочных единиц разрабатывается единый унифицированный ТП, по которому может быть изготовлено любое изделие этого класса. Следовательно, унификация ТП совместно с унификацией изделий позволяет привести в систему существующие ТП, значительно сократить сроки и затраты на технологическую подготовку производства, поставить на научную основу разработку новых ТП, автоматизировать проектирование ТП, внедрить передовые и экономичные методы труда и технологическое оснащение. Типовые ТП эффективны в условиях крупносерийного и массового, групповые — в условиях мелкосерийного и серийного производства.

По основному назначению ТП разделяются на рабочие и перспективные. Рабочий ТП выполняется по рабочей технологической и конструкторской документации, перспективный ТП соответствует современным достижениям науки и техники, но методы и средства его осуществления на данном предприятии предстоит освоить.

В зависимости от типа производства разработанный ТП может быть представлен с различной степенью детализации: маршрутный, маршрутно-операционный, операционный. Маршрутный ТП — процесс, выполняемый по документации, в которой содержание операций излагается без указания переходов и детализации режимов обработки. В маршрутно-операционном и операционном ТП содержание соответственно отдельных (наиболее сложных и важных) или всех операций конкретизируется с указанием содержания переходов и режимов обработки.

ТП реализуется с помощью универсального и специального технологического оснащения (СТО), к которому в соответствии с ГОСТ 14.301—85 относятся оборудование, оснастка и средства механизации и автоматизации.

Технологическим оборудованием называют орудия производства, в которых для выполнения определенной части ТП размещаются материалы или заготовки, средства воздействия на них, технологическая оснастка и, при необходимости, источники энергии. Технологическая оснастка представляет собой орудия производства, добавляемые к технологическому оборудованию для выполнения определенной части ТП, например штампы, пресс-формы, сборочные головки и др. Средства механизации — это орудия производства, в которых ручной труд человека частично или полностью заменен машинным с сохранением участия человека в управлении. Средства автоматизации — это орудия производства, в которых функция управления передана машинам и приборам.

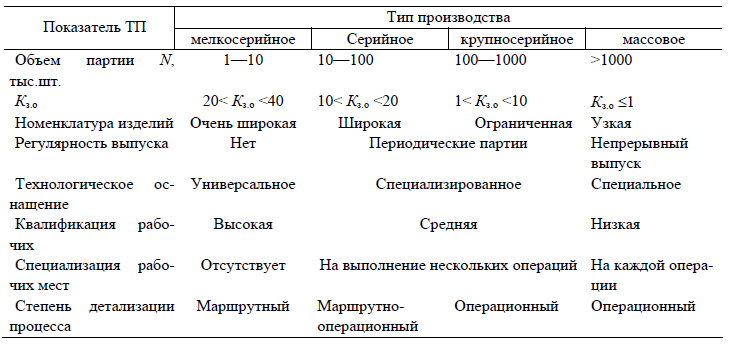

Тип производства определяет не только степень детализации разработанного ТП, но и организационно-технические и экономические показатели. Под типом производства понимается классификационная категория, определяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска изделия. В зависимости от номенклатуры, регулярности и объема выпуска (ГОСТ 14.004—84) производство подразделяется на три типа: единичное, серийное и массовое. Одной из основных характеристик типа производства является коэффициент закрепления операций, который равен отношению количества выполняемых операций О к числу рабочих мест Р:

(1.5)

(1.5)

Единичное производство характеризуется широкой номенклатурой изготавливаемых изделий и малым объемом их выпуска. Для серийного производства характерна ограниченная номенклатура изделий, изготавливаемых периодически повторяющимися партиями при сравнительно большом объеме выпуска. В зависимости от количества изделий в партии и значения Кз.о серийное производство может быть мелкосерийным и крупносерийным. Наиболее характерные признаки типов производства приведены в табл. 1.1.

Таблица 1.1

Для производства ЭА характерно изменение серийности производства: изготовление элементов и функциональных электронных модулей следует рассматривать как крупносерийное или массовое производство, а окончательную сборку и настройку всего изделия — как мелкосерийное, что необходимо учитывать при проектировании ТП и организации производства. Чем больше серия выпускаемых изделий и меньше их номенклатура, тем большее число операций включает разрабатываемый ТП.

Если ТП состоит из укрупненных операций, содержащих большое количество переходов, то такой процесс называется концентрированным. Он характеризуется высокой квалификацией рабочих, универсальностью оборудования и оснастки, упрощением нормирования, но большой длительностью цикла изготовления изделия.

Массовое производство отличается узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготавливаемых в течение продолжительного времени. При этом используется специальное высокопроизводительное оборудование, которое располагается по ходу технологического процесса и во многих случаях связывается транспортными устройствами и конвейерами с постами промежуточного автоматизированного контроля, а также промежуточными складами — накопителями деталей и сборочных единиц, снабженными роботами-манипуляторами, широко применяются автоматические линии и автоматизированные производственные системы, управляемые ЭВМ.

Требуемая точность достигается методами автоматического получения размеров на настроенном оборудовании при обеспечении взаимозаменяемости обрабатываемых заготовок и сборок. Только в отдельных случаях применяется селективная сборка, обеспечивающая групповую взаимозаменяемость.

Средняя квалификация рабочих в современном массовом производстве ниже, чем в единичном, так как на автоматизированном оборудовании могут работать рабочие-операторы сравнительно низкой квалификации.