ФГБОУ ВПО «Воронежский государственный технический университет»

Кафедра технологии машиностроения

359 - 2014

Методические указания

к выполнению практических работ

по дисциплине «Проектирование технологических

процессов сборки» для студентов направления подготовки магистров 151900 «Конструкторско-технологическое обеспечение машиностроительных производств»(программа магистерской подготовки «Технология машиностроения»)

всех форм обучения

Воронеж 2014

Составители: канд. техн. наук В.А. Сай,

д-р техн. наук О.Н. Кириллов,

канд. техн. наук В.В. Долгушин

УДК 621.757 (083)

Методические указания к выполнению практических работ по дисциплине «Проектирование технологических процессов сборки» для студентов направления подготовки магистров 151900 «Конструкторско-технологическое обеспечение машиностроительных производств»( программа магистерской подготовки «Технология машиностроения») всех форм обучения/ ФГБОУ ВПО «Воронежский государственный технический университет»; сост. В.А. Сай, О.Н. Кириллов, В.В. Долгушин. Воронеж, 2014. 34 с.

В методических указаниях изложены требования и методика проведения практических работ, приводятся методики расчетов технологических параметров различных видов сборки; дан перечень необходимой технической литературы и вопросы для самоконтроля.

Методические указания могут быть также использова-

ны студентами при выполнении выпускной контрольной работы.

Издание подготовлено в электронном виде в текстовом редакторе MS WORD XP и содержится в файле «Практ. сборка.doc.».

Ил. 18. Библиог.:3 назв.

Рецензент канд. техн. наук, доц. А.В. Перова

Ответственный за выпуск зав. кафедрой доцент

И.Т. Коптев.

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

© ФГБОУ ВПО«Воронежский

государственный технический

университет», 2014

ВВЕДЕНИЕ

Развитие всех отраслей народного хозяйства существенно зависит от совершенствования и оснащения современными технологическими средствами всех предприятий машиностроения. Требования к качеству и разнообразию продукции машиностроения, интенсивное развитие технических средств и оборудования вызывают необходимость создания, совершенствования и внедрения различных методов и расчетов сборочных процессов. Проектирование и умение осуществлять необходимые расчеты технологических процессов сборки изделий является важнейшей задачей подготовки инженеров - технологов.

Основной целью методического руководства является закрепление и расширение знаний, полученных студентами при теоретическом изучении курса «Проектирование технологических процессов сборки».

Данное учебное руководства содержит сведения о методиках анализа конструкции сборочного изделия, расчета параметров сборочного техпроцесса, этапах проектирования технологического процесса сборки. В работе рассматриваются конструкции различного сборочного технологического оборудования, приспособления и инструменты для сборки, а также последовательность сборки подвижных и неподвижных разъемных соединений и сборки неподвижных неразъемных соединений. В методических указаниях нашли отражение вопросы автоматизация сборочных работ, виды и методы пневматических и гидравлических испытаний сборочных изделий на прочность и герметичность

Практическая работа №1

СТРУКТУРА СБОРОЧНЫХ ПРОЦЕССОВ

Цель работы: анализ сборочной конструкции и разработка технологического процесса сборки.

СОДЕРЖАНИЕ РАБОТЫ

1.Ознакомится с конструктивными особенностями сборочной единицы.

2.Составить спецификацию входящих деталей.

3.Разработать несколько вариантов технологического процесса сборки изделия и выбрать наиболее рациональный.

ОБЩИЕ ПОЛОЖЕНИЯ

Сборка многокомпонентных изделий отличается сложностью. В состав технологического процесса сборки входят различные операции, переходы, в которые включаются разнообразные сборочные работы:

- соединение сопрягаемых деталей посредством приведения в соприкосновение их сборочных баз;

- фиксация положения деталей и узлов, обеспечивающего правильность выполнения или целевого назначения при работе машин;

- проверка точности взаимного расположения собираемых деталей и узлов и внесение, если это необходимо, соответствующих исправлений путём регулировки, пригонки или подбора.

Технологическая операция сборки представляет собой законченную часть технологического процесса, выполняемую непрерывно над одной сборочной единицей или над совокупностью одновременно собираемых единиц (узлов, деталей), одним или группой (бригадой) рабочих на одном рабочем месте.

Сборочная операция – это технологическая операция установки и образования соединений из составных частей заготовки или изделий.

Переход сборочного процесса – это законченная часть операции сборки, выполняемая над определённым участком сборочного соединения (узла) неизменным методом выполнения работы при использовании одних и тех же инструментов и приспособлений.

Содержание операций и переходов технологического процесса сборки определяются конструкцией изделия, совершенством технологии механической обработки деталей, организационно-техническими условиями сборочного производства, размерами программного задания.

На структуру сборочных процессов влияет конструкция изделия, его размеры и масса; время сборки и др.

В общем случае процесс сборки расчленяют на следующие последовательно выполняемые этапы:

а) предварительная сборка;

б) промежуточная сборка;

в) узловая сборка;

г) общая сборка;

д) разборка изделия (если необходимо).

Предварительную сборку применяют для заготовок, составных частей или изделия в целом, которые в последующем подлежат разборке.

Промежуточную сборку выполняют для припасовки. После окончательной сборки производят окончательное (приёмочный) контроль и покраску. Изделие разбирают, если его размеры и масса не позволяют транспортировать его на место эксплуатации.

При узловой сборке объектом является составная часть изделия. Эта сборка может быть окончательной,если собираемые составные части изделия поступают потребителям в качестве запасных частей.

При общей сборке объектом является изделие в целом. Она является заключительным этапом сборочного процесса, обеспечивающим заданное качество изделия

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1.Вычертить конструктивный эскиз сборочного узла с составлением спецификации входящих деталей.

2. Выбрать способы соединений входящих деталей.

3.Разработать последовательность соединений деталей и оформить ее в виде технологического процесса сборки на операционных картах и картах эскизов.

КОНТРОЛЬНЫЕ ВОПРОСЫ

Какие сборочные работы входят в состав технологического процесса сборки?

Понятия технологической операции сборки и сборочной операции?

На какие этапы расчленяется процесс сборки?

Что являются объектами узловой и общей сборки?

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Новиков Н.П. Основы технологии сборки машин и механизмов / Н.П. Новиков. – М.: Машиностроение, 1980. – 592 с.

2. Справочник технолога – машиностроителя: в 2 т. / Под ред. А.Г. Косиловой и Р.А. Мещерякова. М.: Машиностроение, 1985.

3. Проектирование технологии сборки и испытаний изделий: учеб. пособие [Электронный ресурс]. - электрон. Текстовые, граф. данные (1,46 МБ) / В.А Сай, О.Н. Кириллов.- Воронеж: ФГБОУ ВПО «Воронежский государственный технический университет», 2015.

Практическая работа №2

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СБОРКИ

Цель работы: изучение последовательности сборки изделия и выбор варианта техпроцесса сборки с требуемыми свойствами.

СОДЕРЖАНИЕ РАБОТЫ

1) Начертить сборочную единицу и дать анализ ее технологичности сборки.

2) Сформулировать технические условия на сборку и ее контроль.

3) Составление технологической схемы сборки.

4) Разработка маршрутной узловой и общей технологии сборки.

ОБЩИЕ ПОЛОЖЕНИЯ

Для обеспечения получения качественных изделий нужно выявить возможные варианты технологических процессов сборки, при которых гарантируется получение объектов с требуемыми свойствами.

При проектировании технологического процесса сборки исходными данными служат: сборочный чертёж изделия и рабочие чертежи деталей с техническими требованиями на их изготовление; спецификация входящих узлов, деталей; технические требования на сборку и приёмку изделия и узлов; размер производственного задания и срок его выполнения; условия выполнения сборочных работ.

В результате изучения сборочных и рабочих чертежей, служебного назначения изделия, размерного анализа сборочных единиц намечают с учётом программы выпуска изделия основные этапы проектирования сборочного процесса.

В общем случае проектирование технологического процесса сборки включает в себя следующие этапы:

1) в зависимости от программного задания устанавлива-

ется целесообразная форма сборки, определяется её такт (темп) и ритм;

2) производится технологический анализ сборочных чертежей и рабочих деталей с позиции отработки технологичности конструкции;

3) определяется тип производства, т.е. целесообразная в данных условиях производства степень дифференциации проектируемого процесса сборки;

4) производится размерный анализ конструкций собираемых изделий и установления рациональных методов обеспечения требуемой точности сборки;

5)определяют маршрутную технологию сборки, т.е. последовательность соединений всех сборочных единиц и деталей и составляют технологические схемы общей сборки и узловых сборок изделия;

6) разрабатывают схемы базирования сборочных изделий при узловой и общей сборке;

7) разрабатывают операционную технологию;

8) разрабатывается необходимая технологическая оснастка для сборки (приспособление, режущий инструмент, контрольно-измерительный инструмент и оборудование);

9) производится технологическое нормирование сборочных работ и рассчитываются экономические показатели сборочного процесса;

10)оформляется техническая документация процесса.

Разработка технологического процесса сборки производится с соблюдением основных правил, изложенных в ГОСТе и включает в себя комплекс взаимосвязанных работ, а именно: определение серийности и организационной формы сборки; технологический анализ сборочных чертежей.

В зависимости от размеров программного задания и ориентировочной трудоёмкости, можно определить серийность и форму организации будущего производства. Ориентировочно трудоёмкость сборки машины можно определить методом сравнения с трудоёмкостью сборки аналогичных машин.

Технологический анализ сборочных чертежей предполагает, что сборочные чертежи должны содержать все сведений необходимых для сборки, в частности:

- все необходимые проекции и разрезы;

- номера и спецификации всех деталей и узлов;

- размеры, внедряемые при сборке;

-зазоры в соединениях, которые должны быть обеспечены при сборке;

- массу изделия;

- технические условия (ТУ) сборки отдельных узлов и всего изделия в целом.

На данном этапе анализируются конструкции сборочных единиц с точки зрения их технологичности. В частности конструкция должна быть такой, чтобы эксплуатационные качества машины, зависящие от сборки, были достижимы при должном объёме производства путем применения наиболее экономичного технологического процесса сборки. Такую конструкцию называют технологичной в сборке. Понятие технологичности в обрабатывающих цехах относится к детали. Технологичность в сборке относится, прежде всего, к особенностям соединения деталей. Правила отработки конструкций на технологичность определены комплексом государственных нормативно-технических документов (ЕСТПП и ЕСКД).

Технологические требования не являются стабильными, так как их определяют условия производства, в которых эта машина должна создаваться. Основными технологическим требованиями, предъявляемыми к конструкции машины при её сборке, является:

- ограниченность длины кинематических цепей;

- обеспечение возможности снижения трудоёмкости и стоимости;

- сокращение цикла узловой и общей сборке;

- возможность сборки машины из обособленных сборочных единиц без повторных разборок;

- сокращение до минимума объёма приготовительных работ.

На основе анализа конструкции изделия составляют возможные предложения по конструктивным изменениям, упрощающим сборку.

После тщательного изучения конструкции изделия и работы, как всей машины, так и отдельных её агрегатов и сборочных единиц, анализе технических условий на их изготовление и сборку приступают к разбивке изделия на составные части. При выполнении этой работы исходят из следующих общих принципов:

1) сборочные единицы не должны расчленяться как в процессе сборки, так и в процессе транспортировки и монтаже;

2) габаритные размеры сборочных единиц должны устанавливаться исходя из необходимости обеспечения возможности их сборки и с учётом наличия технических средств их транспортировки;

3) сборочным процессам должны предшествовать подготовительные операции и пригоночные работы;

4) сборочная единица не должна состоять из большого числа деталей и сопряжений;

5) большинство деталей машин должно войти в те или иные сборочные единицы с тем, чтобы сократить число отдельных деталей:

6) трудоёмкость сборки большинства сборочных единиц должно быть примерно одинаково.

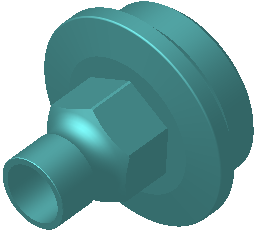

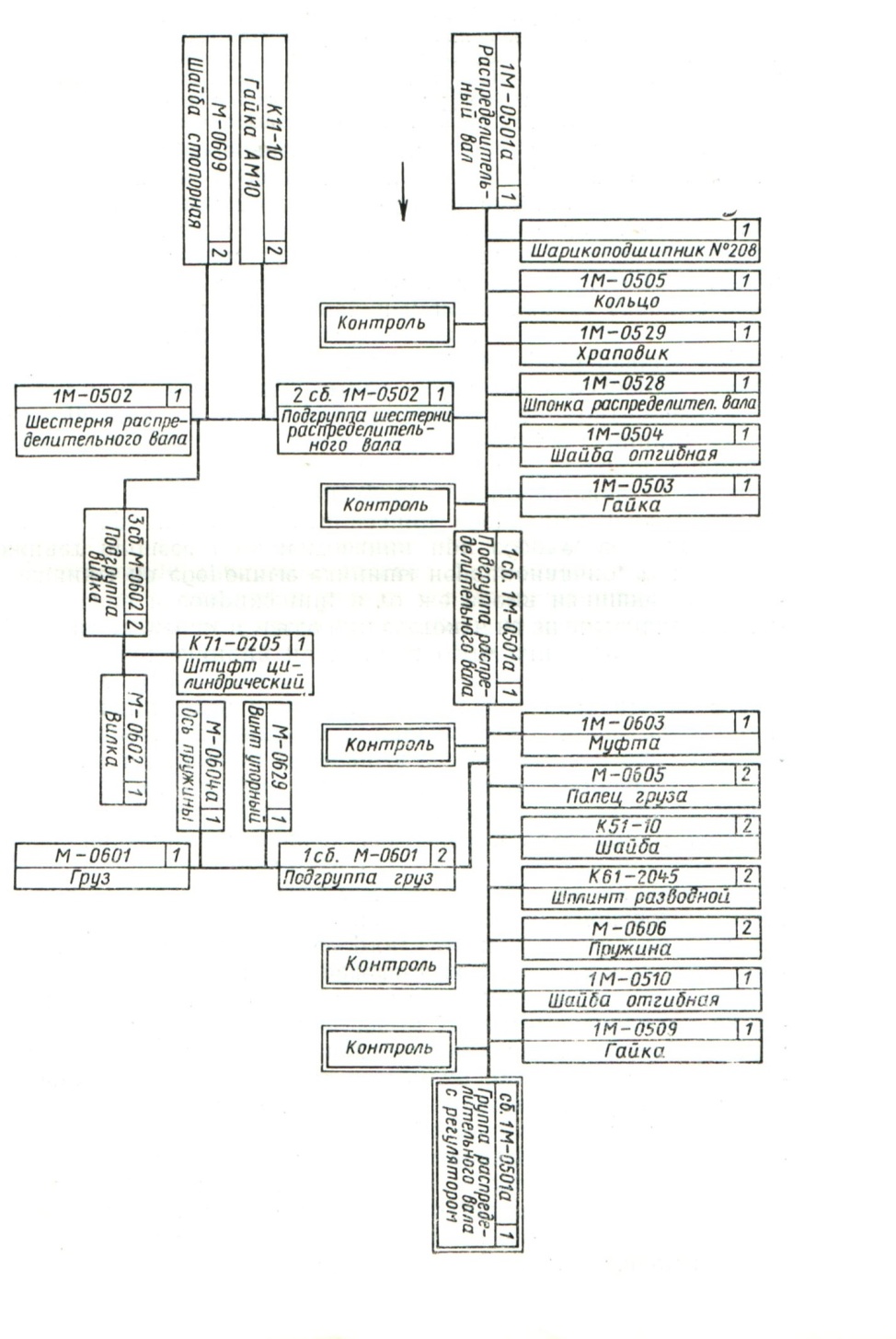

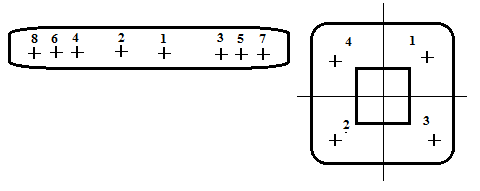

Последовательность сборки в основном определяется конструкцией изделия, компоновкой детали и методами достижения требуемой точности и может быть представлена в виде технологической схемы сборки, является условным изображением порядка комплектования изделия и узлов при сборке. Схема сборки позволяет наглядно представить весь технологический процесс, проверить правильность намеченной последовательности операций. На схемах каждый элемент изделия обозначают прямоугольником, в котором указывается наименование составной части, её индекс и количество (рис. 2.1).

Деталь (сборочная единица), с которой начинают сборку изделия, присоединяя к ней другие детали и сборочные единицы, называют базовыми деталями (базовой сборочной единицей). Процесс сборки изображается на схеме горизонтальной линией в направлении от прямоугольника с изображением базовой составной части до прямоугольника, изображающее готовое изделие (или сборочную единицу). Выше горизонтальной линии показываются в порядке последовательности сборки прямоугольники, условия обозначающие деталь, а ниже – прямоугольники, условно изображающие сборочные единицы.

Технологическая схема сборки является основой для проектирования технологического процесса (ТП) сборки. При сборке сложного изделия иногда бывает целесообразно сначала разработать общую схему сборки изделия и после этого – схемы узловых сборок (т.е. сборочные соединения 1-го и 2-го и более высоких порядков). Каждая деталь машины или механизма при работе занимает в любой момент времени вполне определённые положения относительно других деталей. Это условие обеспечивается соответствующей кинематической схемой и конструкцией машины или механизма, что в конечном счёте выражается определённость базирования деталей.

Предусмотренное конструкцией положение любой детали в машине или механизме обеспечивается при сборке благодаря соответствующим её поверхностям, осям или точкам. Поверхность или выполняющее ту же функцию

Рис. 2.1.Технологическая схема сборки

сочетание поверхностей, ось, точка, принадлежащая заготовке или изделию, и используемое для базирования называется базой.

По назначению базы делятся на три вида: -конструкторские, технологические и измерительные.

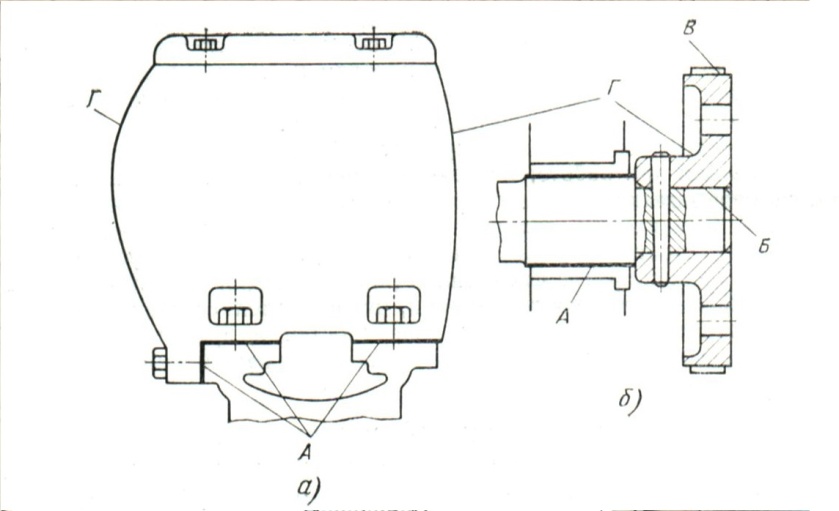

На характер сборочных соединений влияет конструкторские базы, которые бывают основными и вспомогательными. Например, поверхность А корпуса коробки скоростей (рис. 2.2,а) и приводного вала (рис. 2.2, б) при соприкосновении с другими поверхностями (поверхность станины(см. рис. 2.1) и подшипник(см. рис.2.2)) обеспечивают определённость положения корпуса и вала. Такие поверхности называются основными базовыми поверхностями станины, на которые опираются корпус коробки скоростей основными базами и поверхности скольжения подшипника, называют вспомогательными поверхностями.

Рис. 2.2. Виды поверхностей деталей: А, Б - основные

базы; Г – вспомогательные

Поверхность Б (рис. 2.2, б) шкива является базовой для этой детали, а сопрягающаяся с ней поверхность вала в данном случае выполняет роль вспомогательной базы. Следовательно, при сборке соединений основные базы одной детали опираются на вспомогательную базу другой. Основные и вспомогательные базовые поверхности образуют в совокупности сопряжения, а при достижении силового замыкания – соединения.

Деталь с базовыми поверхностями, выполняющая в сборочной единице роль соединительного звена, обеспечивающего при сборке соответствующее относительное положение других деталей, называют базовыми деталями.

Схемы базирования при узловой и общей сборке выбирают с учётом обеспечения заданной точности, удобств её выполнения сборщиками, упрощение приспособлений, оборудования и транспортных средств, надёжной собираемости деталей

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1.Начертить эскиз сборочного изделия (чертеж выдает преподаватель) и составить спецификацию входящих деталей.

2.Провести анализ сборочного изделия на технологичность сборки с учетом основных требований, предъявляемых к конструкции изделия при её сборке.

3. Провести разбивку изделия на составные части и разработать технологическую схему сборки данной сборочной единицы.

4.Разработать схему базирования узловой и общей сборки изделия.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Что является исходными данными процесса сборки?

2. Перечислить основные показали технологичности сборочного изделия и какая конструкция является технологичной?

3. Общие принципы разбивки изделия на составные части при разработке технологической схемы сборки?

4. Дать понятие технологической схемы сборки и привести элементарный пример изображения схемы?

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Новиков Н.П. Основы технологии сборки машин и механизмов / Н.П. Новиков. – М.: Машиностроение, 1980. – 592 с.

2. . Справочник технолога – машиностроителя: в 2 т. / Под ред. А.Г. Косиловой и Р.А. Мещерякова. -М.: Машиностроение, 1985.

3. Сборка и монтаж изделий машиностроения: Справочник. В 2-х т. Т. 1/ Под ред. В.С. Корсакова, В.К. Замятина. -М.: Машиностроение, 1983. 180 с.

4. Проектирование технологии сборки и испытаний изделий: учеб. пособие [Электронный ресурс]. - электрон. Текстовые, граф. данные (1,46 МБ) / В.А Сай, О.Н. Кириллов.- Воронеж: ФГБОУ ВПО «Воронежский государственный технический университет», 2015.

Практическая работа № 3

РАЗРАБОТКА ТЕХПРОЦЕССА РАЗЪЕМНЫХ СОЕДИНЕНИЙ

Цель работы: ознакомиться с методикой построения технологического процесса сборки резьбовых соединений и расчетом силовых параметров этих соединений.

СОДЕРЖАНИЕ РАБОТЫ

1. Ознакомление со способами выполнения резьбовых соединений.

2. Расчет геометрических параметров болтовых соединений.

ОБЩИЕ ПОЛОЖЕНИЯ

Соединения болтами и винтами

Разъёмные соединения допускают разборку без повреждения сопрягаемых и скрепляющих деталей. К ним относятся резьбовые, клиновые, штифтовые, шпоночные, шлицевые и профильные соединения, а также соединения посредствам упругих элементов (стопорных колец).

Резьбовые соединения очень распространены в машиностроении. Трудоёмкость резьбовых соединений относительно велика. Их сборку выполняют, применяя крепёжные детали (болты, винты, резьбовые шпильки). При болтовых соединениях не требуется нарезания резьбы в соединённых деталях, что важно, если материал детали не обеспечен необходимой прочности резьбы. Недостатки болтовых соединений: утяжеляет конструкцию, усложняет её внешние очертания, необходимость удержания болта от проворачивания при завинчивании гайки. Винтовые соединения просты по конструкции и удобны для сборки. При частой разборке винты не применяют, так как они могут повредить резьбу в детали. В этом случае их заменяют болтами или шпильками.

Важным элементом в процессе резьбового соединения является стопорение. Особенно в случае, когда резьбовые соединения воспринимают переменные и ударные нагрузки или подвержены действию вибрации.

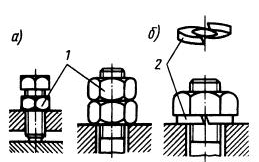

Применяют три основных способа стопорения:

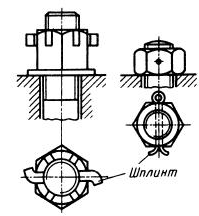

1. Повышают трение в резьбе путём постановки контргайки, переменных шайб, использование резьбовых пар с натягом в резьбе (рис.3.1).

Рис. 3.1

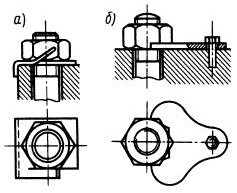

2. Жёстко соединяют гайку со стержнем болта (шпильки) с помощью шплинтов или соединяют группу винтов проволочной связкой (рис 3.2).

Рис. 3. 2

3. Гайку (головку винта) жёстко соединяют с деталью, применяя специальные шайбы, плёнки, накернивание или точечную сварку ( рис. 3.3).

Рис. 3. 3

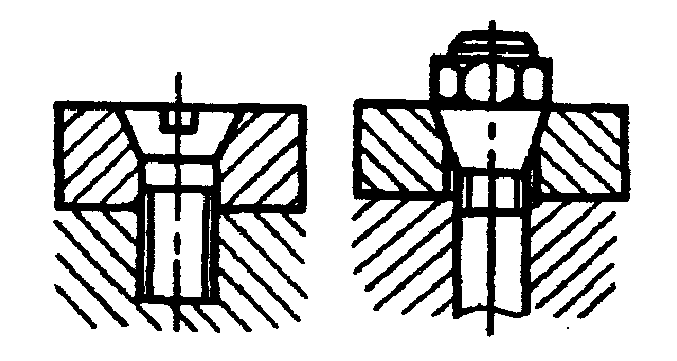

Резьбовые соединения, расположенные внутри механизмов стопорят только вторым и третьим способом. Винты и гайки с коническими опорными поверхностями обладают хорошими стопорящими свойствами из-за больших моментов трения на этих поверхностях (рис. 3.4).

Рис. 3. 4

Расположение крепёжных деталей должно быть удобным для применения высокопроизводительных и механизированных сборочных инструментов, расстояние между осями крепёжных деталей не должно быть малым, так как это затруднит использование многошпиндельных винто- и гайкозавёртывающих устройств. Следует избегать расположение крепёжных деталей в труднодоступных и неудобных местах.

Последовательность выполнения сборочных резьбовых соединений состоит из нескольких последовательно выполняемых этапов:

1) сначала на сборочном стенде устанавливают и взаимно ориентируют сопрягаемые детали изделия;

2) затем, устанавливают крепёжные резьбовые детали, осуществляя их наживление, завинчивание и затяжку с заданным осевым моментом;

3) у ответственных соединений осуществляется: контроль затяжки и стопорение резьбовых деталей.

Сборка деталей винтами наиболее простая. В единичном и мелкосерийном производстве наживление винтов выполняется вручную, а завинчивание и затяжка – гаечными или торцовыми ключами и отвёртками. В крупносерийном производстве эти этапы сборки выполняются средствами механизации и автоматизации.

Более сложная сборка болтовых соединений. Она включает:

– вставку болтов и придерживание их от проворачивания;

- надевание шайб;

– нацеливание, навёртывание и затяжку гаек с использованием тех же средств производства, как и в предыдущем случае.

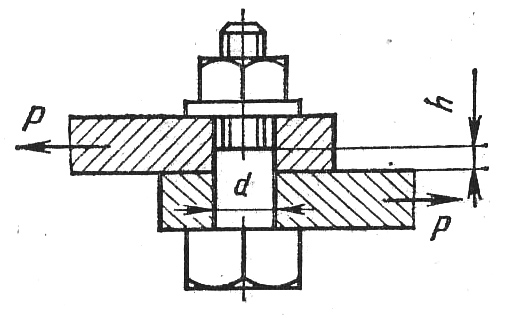

В болтовом ненапряженном соединении напряжение в болте возникает после приложения нагрузки (рис. 3.5, рис.3.6). Условие прочности болта определяется по формуле:

[

[ ]=P,

]=P,

Откуда

где Р - сила , действующая вдоль оси болта, Н; 𝐝1 – внутренний диаметр резьбы, мм; [σр] – допусимое напряжение при растяжении (сжатии), МПа.

Рис.3.5 Рис.3.6

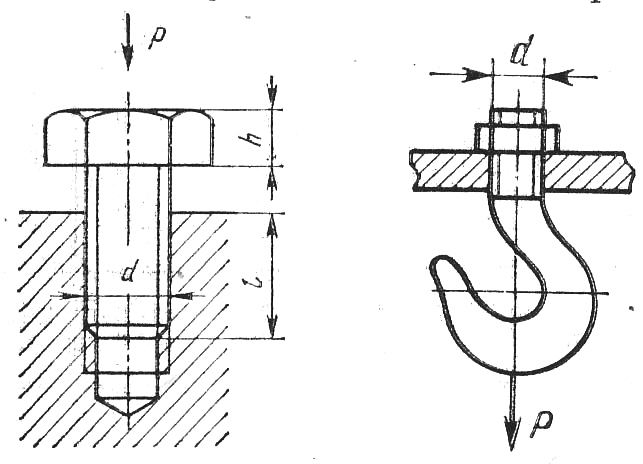

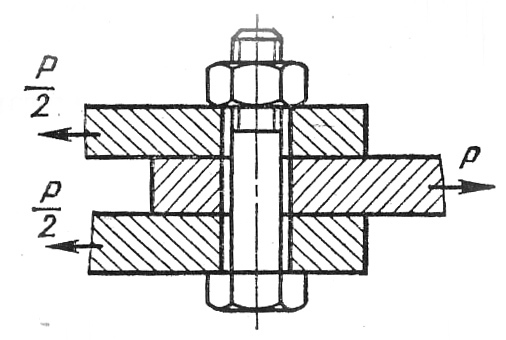

Резьбовое соединение с поперечной нагрузкой выполняется в виде постановки точеного болта без зазора (плотно, с небольшим натягом, рис. 3.7). Болт в этом случае работает на срез и смятие.

На срез болт рассчитывается по формуле:

[ ≥Р,

≥Р,

откуда внутренний диаметр резьбы будет:

где

Р – сила, действующая поперек болта, Н;

[𝛕ср]=

(0,2 – 0,3)σт

;(σт

-

предел

текучести)

[𝛕ср]=

(0,2 – 0,3)σт

;(σт

-

предел

текучести)

Рис. 3.7

На смятие болт рассчитывают по формуле

d1⋅h⋅[σcp]≥P,

откуда

h≥ ,

,

где h – высота участка смятия, мм; [σсм] – допускаемое напряжение на смятие.

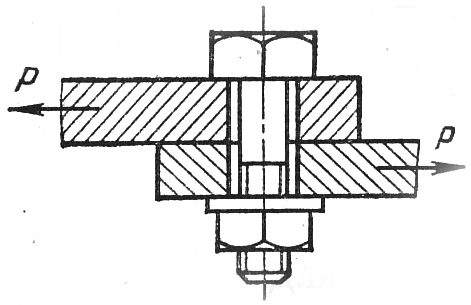

При образовании соединения пакета болтом с зазором (рис. 3.8), затяжной болт обеспечивает достаточную силу трения между стянутыми деталями для предупреждения сдвига их и перекоса болта.

В этом случае болт рассчитывают на усилие затяжки по формуле:

,

,

где Р – сила сдвига, Н; f – коэффициент трения; для чугунных и стальных поверхностей без смазки f=0,15-0,2; d1 – внутренний диаметр резьбы, мм; [σр] – допустимое напряжение при растяжении, МПа.

Рис. 3.8 Рис. 3.9

При двух и более стыков (рис. 3.9) усилие затяжки будет определяться по формуле:

,

,

где i – число стыков.

Соединения резьбовыми шпильками

При сборке соединений с резьбовыми шпильками процесс ещё более усложняется. Сначала в одну из деталей ввёртывают с натягом резьбовые шпильки, затем на них надевают сопряжённую деталь, на выступающие концы шпилек надевают шайбы, повышают и затягивают гайки. В шпилечном резьбовом соединении очень важным является постановка шпилек с натягом. Этот натяг при ввертывании шпилек обеспечивают следующим способами: 1) натягом по резьбе (наиболее распространён), 2) плотной посадкой на сбег резьбы шпилек, 3) упором бурта шпильки в плоскость разъёма деталей, 4) посадкой резьбы шпильки на клей, 5) завинчиванием шпильки в гладкое отверстие (только для Al и Mg сплавов), 6) затяжкой шпилек со спиральной проволочной вставкой.

Для завинчивания шпилек используют специальные патроны, захватывающие шпильки за гладкую или резьбовое отверстие и применяют ручной или механизированные инструменты

Резьбовые шпильки не следует располагать близко к точным отверстиям и плоскостям, так как при их затяжке происходит выпучивание стенок детали и возникают погрешности формы точных поверхностей.

Для предотвращения деформации сопряжённых деталей затяжку крепления деталей в групповом соединении осуществляют постепенно согласно схемам (рис.3.10):

Рис. 3.10

Требуемая затяжка ответственных резьбовых соединений обеспечивается:

- ограничением крутящего момента;

- поворотом гайки на определенный, заранее устанавливаем угол;

- затяжкой с замером удлинения стержня шпильки и

болта.

Для ограничения крутящего момента при ручной затяжке применяют предельные и динамометрические ключи. При использовании механизированных инструментов (электро - и пневматических гайковёртах) заданный момент затяжки может обеспечиваться муфтами тарирования, реле тока, самоостановкой двигателя в конце затяжки. Данный метод не гарантирует точность выдерживание осевой силы затяжки, так как на постоянную затяжку влияет постановка коэффициента трения на резьбе и на торце, неточность изготовления резьбы и опорных торцов и другое.

Более

точно величину предварительной затяжке

обеспечивают поворотами гайками на

определённый угол. Гайку вначале

затягивают гаечным ключом, чтобы создать

плотность в соединении, затем её

ослабляют и вновь завёртывают до

прикосновения торца с опорной плоскостью.

После этого гайку с помощью гаечного

ключа и накладного градуированного

диска поворачивают на определённый

угол

,

который рассчитывается по формуле:

,

который рассчитывается по формуле:

,

,

где

-

длина болта (шпильки) между опорной

плоскостью;

-

длина болта (шпильки) между опорной

плоскостью;

-

шаг резьбы;

-

шаг резьбы;

-

модуль упругости материала болта и

сопрягаемой детали;

-

модуль упругости материала болта и

сопрягаемой детали;

-

поперечное сечение болта и сопрягаемой

детали;

-

поперечное сечение болта и сопрягаемой

детали;

-

сила затяжки.

-

сила затяжки.

Наиболее

точную силу затягивания измеряют по

измеренному удлинёнию болта

по

формуле:

по

формуле:

.

.

Величина измеряют специальным микрометром. Данный метод применяют при сборке ответственных резьбовых соединений (двигателестроение, турбостроение, тяжелое машиностроение).

При большом диаметре болтов и резьбовых шпилек (>50мм), затяжку часто производят после предварительного нагрева стержня болта (шпильки) до определённой температуры пропусканием через сквозное отверстие струи нагретого воздуха или пара.

Равномерность затяжки резьбового соединения зависит от метода затяжки и качества изготовления крепежных деталей.

Производительность сборки резьбовых соединений зависит от типа сборочных инструментов. Время завертывания обычным гаечным ключом сокращается в 2-3 раза при использовании торцовых коловоротных ключей, в 10-15 раз при использовании гайковёртов.

При контроле резьбового соединения проверяют наличие и правильность положения поставленных деталей и момент затяжки(в процессе сборки). Перед автоматикой сборкой резьбовые элементы подвергают 100% контролю.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1.Вычертить конструктивный эскиз

2. Выбрать способы соединений входящих деталей.

3.Расчитать параметры болта в болтовом ненапряженном соединении, а также при создании соединения с помощью гладкого болта без зазора и с зазором болтом.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Особенности создания болтовых, винтовых и шпилечных соединений?

2. Способы контровки резьбовых соединений?

3. Последовательность выполняемых этапов сборочных резьбовых соединений (болтовых, винтовых и шпилечных)?