ГОУВПО

«Воронежский государственный технический

университет»

ОБЕСПЕЧЕНИЕ КАЧЕСТВА ПРОДУКЦИИ НА ЭТАПАХ КОНСТРУКТОРСКОЙ

И ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКИ ПРОИЗВОДСТВА

Межвузовский сборник

научных трудов

Выпуск 1

Воронеж 2008

УДК 621.627

Обеспечение качества продукции на этапах конструкторской и технологической подготовки производства: межвуз. сб. науч. тр., Воронеж: ГОУВПО "Воронежский государственный технический университет", 2008, Вып. 1, 81 с.

В сборнике приведены результаты научно-прикладных исследований, посвященных вопросам обеспечения качества изделий на этапах конструкторской и технологической подготовки производства, выполненных в вузах и на предприятиях г. Воронежа.

Материалы, представленные в сборнике, соответствуют научному направлению "Наукоемкие технологии в машиностроении, авиастроении и ракетно-космической технике" и перечню Критических технологий Российской Федерации, утвержденному Президентом Российской Федерации.

Сборник предназначен для ученых, аспирантов и студентов, занимающихся проблемами обеспечения качества в условиях современного производства.

Сборник подготовлен в электронном виде в текстовом редакторе MS Word, содержится в файле Сборник статей Выпуск 1_2008.doc, объем файла 4,4 Mb.

Редакционная коллегия:

А.В. Кузовкин – д-р техн. наук, доц. – ответственный редактор, Воронежский

государственный технический университет;

М.Н. Подоприхин – канд. техн. наук, проф. – заместитель ответственного

редактора, Воронежский государственный технический

университет;

А.И. Болдырев – канд. техн. наук, проф., Воронежский государственный

технический университет;

В.А. Нилов – д-р техн. наук, проф., Воронежский государственный

технический университет;

В.М. Пачевский – канд. техн. наук, проф., Воронежский государственный

технический университет;

В.С. Петровский – д-р техн. наук, проф., Воронежская государственная

лесотехническая академия;

В.П. Смоленцев – д-р техн. наук, проф., Воронежский государственный

технический университет;

Г.А. Сухочев – д-р техн. наук, проф., Воронежский государственный

технический университет;

И.Н. Касаткина – ответственный секретарь, Воронежский государственный

технический университет

Рецензенты: д-р техн. наук, проф. Д.И. Станчев;

д-р техн. наук, проф. В.А. Нилов

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

© Коллектив авторов, 2008

© Оформление. ГОУВПО "Воронежский

государственный технический

университет", 2008

СОДЕРЖАНИЕ

ВВЕДЕНИЕ 7

ТЕОРЕТИЧЕСКИЕ И ПРАКТИЧЕСКИЕ ИНСТРУМЕНТЫ ОБЕСПЕЧЕНИЯ КАЧЕСТВА ПРОДУКЦИИ 8

МОДЕЛИРОВАНИЕ СИСТЕМЫ ОБЕСПЕЧЕНИЯ КАЧЕСТВА ПРОДУКЦИИ 11

ПОИСКОВАЯ ДЕЯТЕЛЬНОСТЬ СТУДЕНТОВ В СИСТЕМЕ ГРАФИЧЕСКОЙ ПОДГОТОВКИ 20

АКТИВНЫЕ МЕТОДЫ ОБУЧЕНИЯ, КАК СРЕДСТВО ФОРМИРОВАНИЯ ПРОФЕССИОНАЛЬНОЙ НАПРАВЛЕННОСТИ СТУДЕНТОВ 21

ТЕХНИЧЕСКИЙ ИНТЕЛЛЕКТ КАК ОСНОВА ПРОФЕССИОНАЛЬНОЙ ДЕЯТЕЛЬНОСТИ ИНЖЕНЕРА-ПРОЕКТИРОВЩИКА 24

РАЗРАБОТКА ДЕЙСТВИЙ ПО КАЧЕСТВУ НА ЭТАПАХ ПОДГОТОВКИ, ПРОИЗВОДСТВА И ПРИМЕНЕНИЯ ПРОДУКЦИИ 27

ГРАФИЧЕСКАЯ ПОДГОТОВКА СТУДЕНТОВ КАК ЭЛЕМЕНТ ФОРМИРОВАНИЯ ПРОФЕССИОНАЛЬНЫХ КОМПЕТЕНЦИЙ 44

ФОРМИРОВАНИЕ ПРОСТРАНСТВЕННОГО МЫШЛЕНИЯ СТУДЕНТОВ 47

КУРСОВОЕ ПРОЕКТИРОВАНИЕ ПО ДИСЦИПЛИНЕ 51

«ДЕТАЛИ МАШИН И ОСНОВЫ КОНСТРУИРОВАНИЯ» 51

ОСОБЕННОСТИ ГРАФИЧЕСКОЙ ПОДГОТОВКИ В 55

ТЕХНИЧЕСКОМ ВУЗЕ СТУДЕНТОВ СПЕЦИАЛЬНОСТИ «ПРОЕКТИРОВАНИЕ, СООРУЖЕНИЕ И ЭКСПЛУАТАЦИЯ ГАЗОНЕФТЕПРОВОДОВ И ГАЗОНЕФТЕХРАНИЛИЩ» 55

НОВАЯ КОНЦЕПЦИЯ ПРЕПОДАВАНИЯ ГРАФИЧЕСКИХ ДИСЦИПЛИН С ИСПОЛЬЗОВАНИЕМ КОМПЬЮТЕРНЫХ ТЕХНОЛОГИЙ 57

ОБЕСПЕЧЕНИЕ КАЧЕСТВА БУРИЛЬНЫХ ТРУБ 59

СЕЛЕКТИВНЫМ ОТБОРОМ 59

КРИТИКА ТРАДИЦИОННЫХ МЕТОДОВ ВЫЯВЛЕНИЯ ГЕОМЕТРИЧЕСКИХ ХАРАКТЕРИСТИК ПЛОСКОГО НАПРЯЖЕННОГО СОСТОЯНИЯ 62

ОЦЕНКА КАЧЕСТВЕННЫХ ПАРАМЕТРОВ ОБРАБОТАННЫХ ПОВЕРХНОСТЕЙ 66

КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЕ РЕШЕНИЯ 71

ПО ПОВЫШЕНИЮ КАЧЕСТВА ДЕТАЛЕЙ ПОДЗЕМНОГО НЕФТЕГАЗОВОГО ОБОРУДОВАНИЯ 71

РАЗРАБОТКА ПРИНЦИПОВ КЛАССИФИКАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ 76

МЕТОДИКА ВЫБОРА МНОГОКОМПОНЕНТНЫХ СРЕД ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ 79

Требования к материалам сборника: 84

ВВЕДЕНИЕ

Межвузовский сборник научных трудов, подготовленный к изданию на кафедре "Начертательная геометрия и машиностроительное черчение" Воронежского государственного технического университета, посвящен освящению вопросов, связанных с обеспечением качества продукции. Понятие качества продукции многогранно и включает в себя не только технические и эксплуатационные характеристики изделия, но и дизайн, удобство в эксплуатации и ремонте и т.п. Качество изделия закладывается и обеспечивается на всех этапах жизненного цикла изделия, к которым относятся конструкторская и технологическая подготовки производства, подготовка и переподготовка персонала, решение инженерных и конструкторских задач, связанных с разработкой и применением новых нетрадиционных методов обработки.

Результаты исследований, представленные в сборнике, позволяют познакомиться с передовым опытом воронежских ученых и внести коррективы в деятельность предприятий, организаций и высших учебных заведений, заинтересованных в качестве выпускаемых товаров и предоставляемых услуг. Использование материалов сборника позволит расширить связи между производством, научными работниками и преподавателями, обеспечивающими подготовку и переподготовку специалистов на современно рынке трудовых ресурсов.

Выпуск сборника планируется сделать систематическим. Редакционная коллегия приглашает авторов принять участие в подготовке материалов для последующих изданий. Требования к материалам статей, представляемых в сборник, приведены в конце данного издания.

Материалы сборника будут полезны широкому кругу читателей.

Ваши отзывы и пожелания просим присылать по адресу: 394026, г. Воронеж, Московский пр., 14, ВГТУ, кафедра НГиМСЧ или по электронной почте: akuzovkin@mail.ru

УДК 627

ТЕОРЕТИЧЕСКИЕ И ПРАКТИЧЕСКИЕ ИНСТРУМЕНТЫ ОБЕСПЕЧЕНИЯ КАЧЕСТВА ПРОДУКЦИИ

А.В. Кузовкин

В статье рассмотрены вопросы применения инструментов для формирования основных показателей качества продукции

Традиционно под понятием качества продукции понимают совокупность ее свойств, которые обеспечивают удовлетворение в соответствии с её назначением определённых потребностей потребителя. Показателем качества продукции является количественная оценка свойств продукции, рассматриваемых применительно к определённым условиям её создания, эксплуатации и потребления.

Так одним из основных показателей качества является соотношение между затраченными ресурсами и полученным эффектом. Причем оценка и затрат ресурсов, и полученного эффекта может проводиться по разным методикам, выбор которых зависит от преследуемых целей создания той или иной продукции. При этом под продукцией понимают не только изделие, но и предоставленные услуги (сервис, обслуживание, образование и т.п.).

Применительно к машиностроительному производству общими показателями качества продукции считают сортность, объем брака, количество принятых рекламаций. Но наравне с ними в каждой отрасли есть свои специфические показатели качества, которые могут быть единичными и комплексными, которые в свою очередь подразделяют на обобщённые, групповые и интегральные. В условиях современной экономики любой товар или услуга на рынке проходит проверку на степень удовлетворения общественных потребностей и потребитель выбирает и приобретает тот товар, который наиболее полно удовлетворяет его личным потребностям.

В мировой практике существует несколько моделей построения производственных процессов, обеспечивающих выпуск качественной продукции. Основные из них: система Total Quality Management (TQM) (пер. с англ.: всеобщее управление качеством), разработанная доктором Эдвардом Демингом в конце 40-х - начале 50-х годов прошлого века, и система обеспечения качества продукции, базирующаяся на комплексе стандартов серии ISO 9000, предложенная Европейским союзом. Эти модели не являются статичными, они продолжают развиваться и в настоящее время.

Следует отметить, что основные принципы любой модели обеспечения качества, которые уже существуют или разрабатываются, базируются на "14 принципах Деминга" и "цикле Деминга", предложенных им в книге "Out of Crisis" ("Выход из кризиса"), впервые опубликованной в 1982 г. издательством Cambridge University Press. В ней Деминг подчеркивает, что принятие этих 14 принципов на предприятии и действия по их осуществлению говорят о том, что руководство и исполнители намерены не только оставаться в рынке товаров и услуг, но и ставят перед собой цели по защите инвесторов и сохранению рабочих мест. Эти "принципы" применимы к любым предприятиям, работающим как в сфере обслуживания, так и в сфере производства. Они применимы к любому подразделению в любой компании. "Принципы Деминга" в кратком изложении звучат следующим образом:

1. Постоянство цели.

2. Новая философия лидерства на пути к переменам.

3. Исключение зависимости от массового контроля в достижении качества, качество - неотъемлемое свойство продукции.

4. Прекращение практики закупок по самой низкой цене.

5. Улучшение каждого процесса для улучшения качества, повышения производительности и уменьшения затрат.

6. Постоянная подготовка и переподготовка кадров.

7. "Лидерство" – это процесс руководства сотрудниками, который должен помогать им лучше выполнять свою работу.

8. Стимулирование эффективной работы на предприятии.

9. Разрушение барьеров между подразделениями; исследования, проектирование, производство и реализация должны быть объединены, что дает возможность предвидеть проблемы производства и эксплуатации.

10. Устранение пустых лозунгов и призывов, так как подавляющее большинство проблем возникает в системе и находится вне возможностей работников.

11. Устранение произвольно установленных заданий и количественных норм.

12. Обеспечение возможности работника гордиться своим трудом.

13. Поощрение стремления к образованию и совершенствованию.

14. Приверженность делу повышения качества и действенность высшего руководства.

Следует отметить, что "14 принципов Деминга" – это цели, которые сами по себе не описывают инструменты для их достижения. Как и любая другая система управления предприятием система TQM позволяет достигать как быстрых результатов, так и долгосрочных выгод. Однако, при реализации TQM краткосрочных преимуществ немного, а большинство положительных результатов ощутимо только в долгосрочной перспективе. В крупных организациях на реализацию и получение желаемого ощутимого эффекта от внедрения системы качества может быть затрачено несколько лет. Функционирование системы качества на предприятии сохраняет время и ресурсы, что позволяет расходовать фонды и средства предприятия на расширение спектра услуг и продукции.

Интересны причины, которые вызывают по Демингу «смертельную болезнь» любого предприятия:

- отсутствие постоянства целей;

- погоня за сиюминутной выгодой;

- системы аттестации и ранжирования персонала;

- бессмысленная ротация кадров управляющих;

- использование только количественных критериев для оценки деятельности компании.

Устранение этих причин с позиции системы TQM может быть реализовано следующими инструментами:

- руководство, опираясь на все 14 принципов, борется со «смертельными болезнями» и препятствиями, согласовывает понятия и направления планов;

- руководство собирается с духом и внутренне настраивается на движение в новом направлении;

- руководство объясняет сотрудникам компании, почему перемены необходимы;

- вся деятельность компании разбивается на этапы (стадии), при этом каждый последующий этап является как бы заказчиком предыдущего. Постоянное улучшение методов работы должно осуществляться на каждом этапе, и каждый этап должен работать в направлении качества;

- как можно быстрее строится организационная структура, которая будет работать на постоянное улучшение качества;

- каждый сотрудник может принять участие в совершенствовании работы на любом этапе;

- строится система качества (Деминг считает, что для этого требуется участие знающих статистиков).

Опыт строительства и использования систем качества показывает, что получаемые преимущества: высокая производительность, улучшенный моральный климат коллектива, уменьшение затрат и рост доверия заказчика, приводят к повышению имиджа и статуса компании в обществе.

Воронежский государственный технический университет

УДК 627

МОДЕЛИРОВАНИЕ СИСТЕМЫ ОБЕСПЕЧЕНИЯ КАЧЕСТВА ПРОДУКЦИИ

Э.А. Азаренков, А.А. Савин

В статье рассмотрена возможность построения физических и математических моделей различных систем качества, основанная на опыте Воронежского механического завода

При построении системы обеспечения качества существует необходимость исследования связей мероприятий по обеспечению качества с другими сторонами деятельности предприятия. Данное обстоятельство вызвало необходимость учитывать многоуровневый характер построения системы обеспечения качества продукции, а значит, агрегирование критериев, находящихся на различных иерархических уровнях, и установление формализованных зависимостей между ними. Реализация этих условий возможна с помощью методов моделирования.

Термин "моделирование" обозначает исследование объектов познания на моделях, а также построение и изучение моделей реально существующих предметов и явлений или предлагаемых (конструируемых) объектов.

Моделирование основывается на принципе аналогии, который позволяет изучить объект, трудно доступный для изучения из-за своей сложности, не непосредственно, а через рассмотрение подобного ему более доступного объекта модели.

Модель представляет логическое или математическое описание компонентов и функций, отображающих существенные свойства моделируемого объекта или процесса, рассматриваемых как системы или элементы системы.

По свойствам модели можно судить о свойствах изучаемого объекта. Модель используется как условный образ, сконструированный для упрощения исследования.

Модель системы обеспечения качества продукции предназначена для укрупненного анализа системы и выявления взаимосвязей процессов, протекающих в системе в случаях, когда в качестве этапов такого анализа выступает разработка, производство и применение выпускаемой предприятием продукции. Модель приводит систему обеспечения "качества в соответствие с понятием о процессном подходе".

При решении задач обеспечения качества продукции применяются различные информационные, организационные и математические модели, позволяющие количественно или качественно оценить анализируемые объекты.

Создание общей модели системы требует осуществления синтеза индивидуальных моделей и представляет собой весьма сложную задачу, поскольку необходимо учитывать большое количество контролируемых и регулируемых параметров многоконтурность процессов контроля и управления, стохастическую природу параметров, преимущественное использование эвристических методов подготовки и принятия решений и т.д.

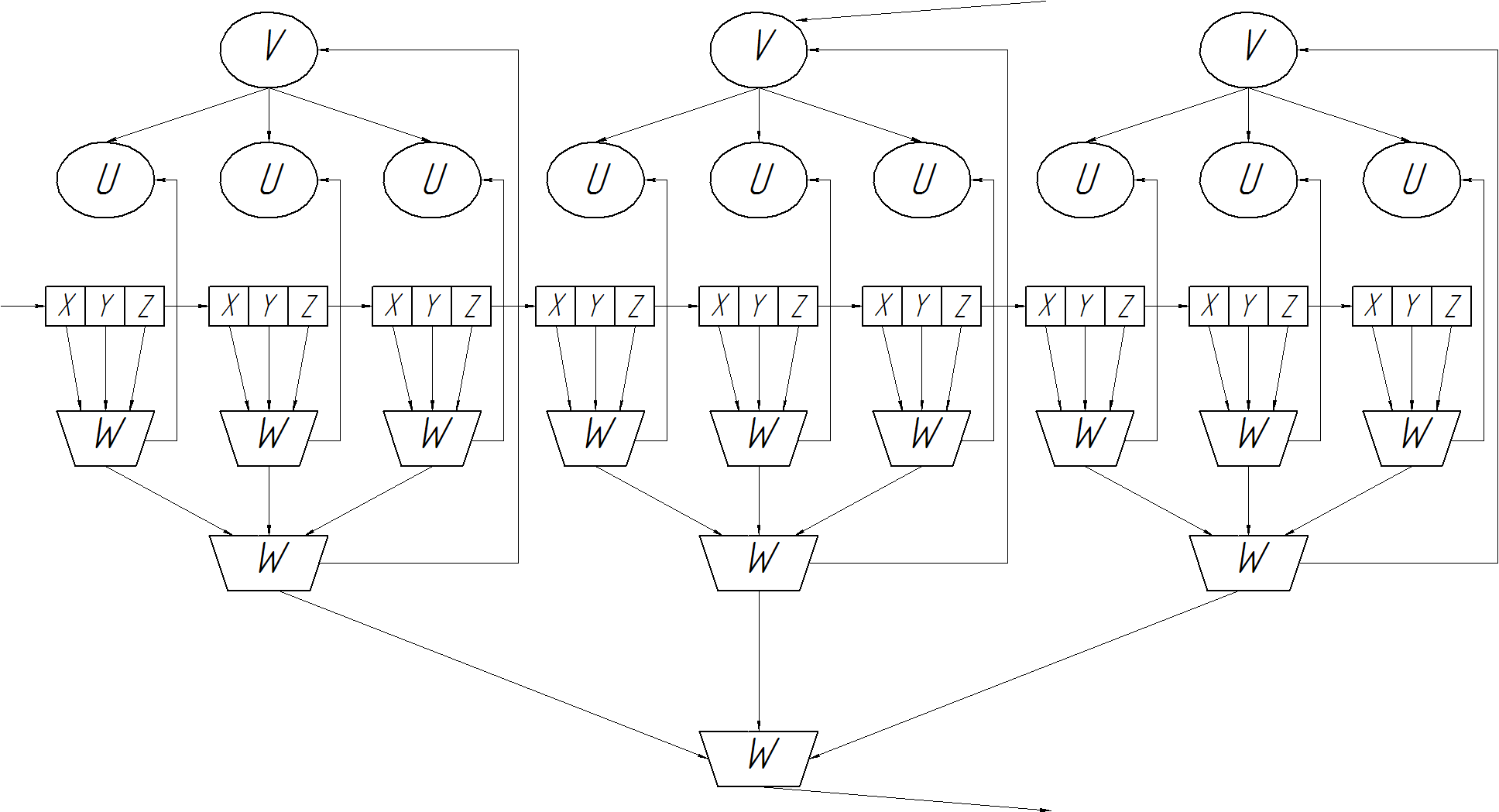

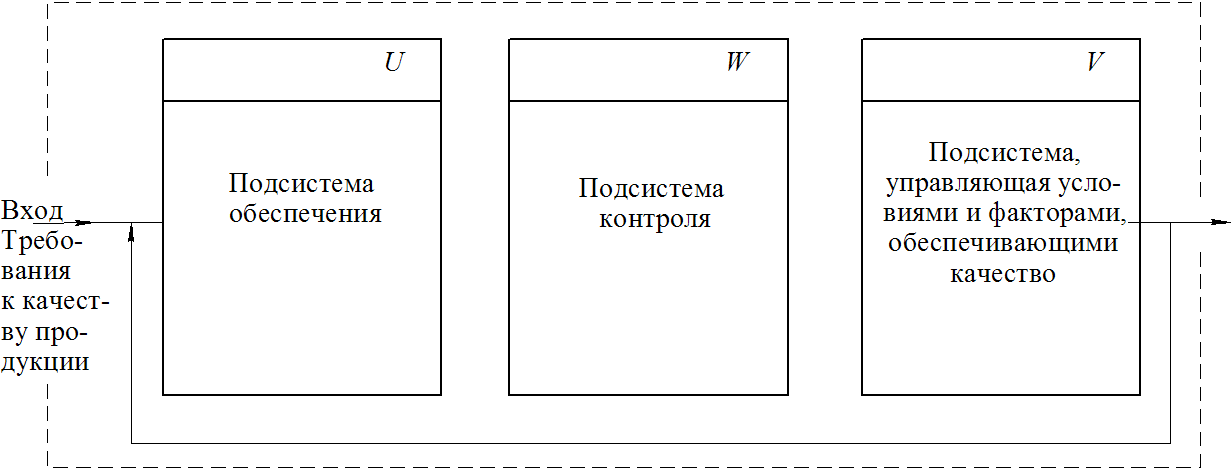

В наиболее общем виде модель системы обеспечения качества может быть представлена модель системы (рис. 1).

Рис.1. Организационная модель системы обеспечения качества продукции

Представленная на рисунке организационная модель системы обеспечения качества на предприятии является формализованной структурнофункциональной моделью, отражая функции основных под систем U (x,y,z), W (x,y,z), V (x,y,z) и их взаимосвязь.

Подсистема U(x,y,z) выполняет основную функцию в системе обеспечения качества продукции (S), создавая необходимые условия и факторы для выпуска продукции высокого качества, преобразуя вход (x) в выход (y) в соответствии с командами, поступающими из подсистемы V (x,y,z). Подсистема U (x,y,z) является в основном технико-информационной системой, преобразующей условия и факторы, влияющие на качество продукции с использованием технических средств и эталонов информации.

Подсистема V (x,y,z) является, в основном, организационной, получая информацию от подсистемы W (x,y,z), контролирует, формирует команды по воздействию на качество продукции в заданных пределах.

Подсистема W (x,y,z) является информационно-технической системой, которая пользуется эталонной информацией, сравнивая технические параметры Xф, Уф, Zф с эталонными Xmp, Уmp, Zmp.

Предложенная организационная модель имеет ряд преимуществ, к которым следует отнести:

- возможность применения модели на основных стадиях создания изделий;

- широкий круг решающих задач: собственно обеспечения качества в процессы разработки, производства и применения изделия; контроля факторов и условий выпуска продукции требуемого качества (измерения, сравнения, анализ результатов); воздействия на условия и факторы (выбор места, метода и величины воздействия на х, у, z);

- возможность анализировать процессы в системах U, W, V и синтезировать их;

- возможность распределения задачи по подсистемам и т.д.

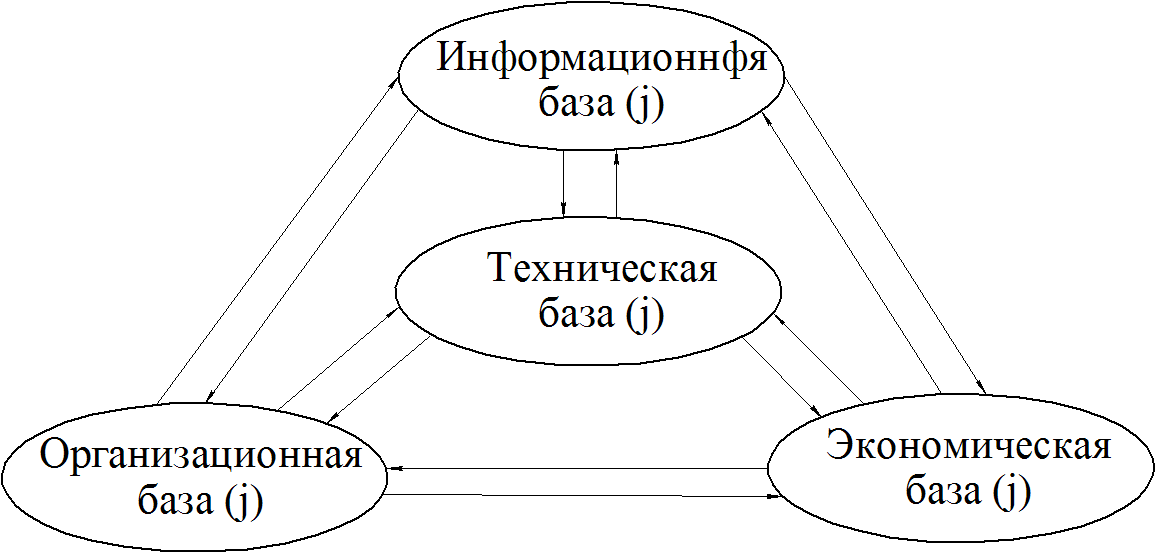

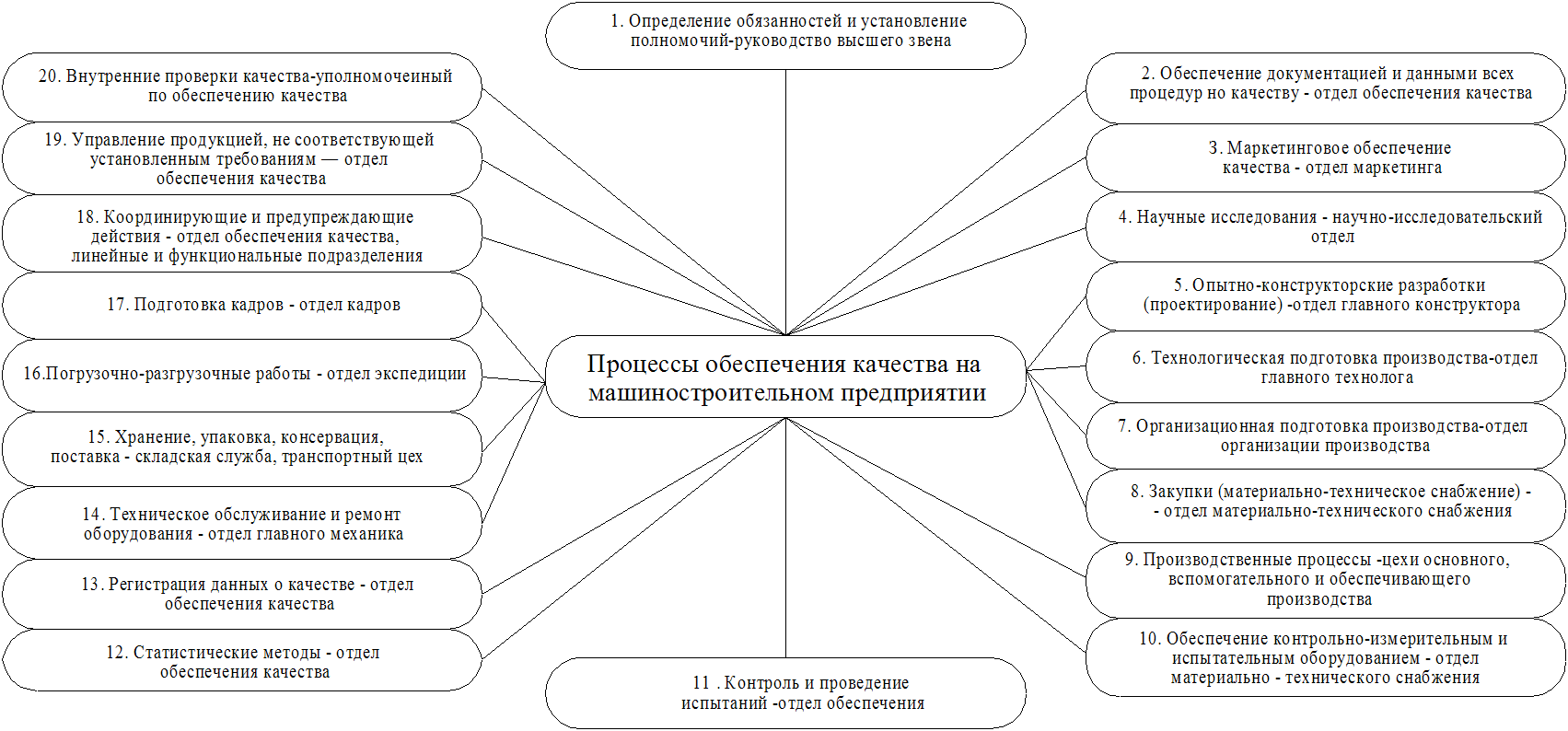

Предлагаемая модель системы обеспечения качества продукции позволяет решить задачи формирования и классификации процессов, протекающих в системе, их параметров, факторов и свойств. На рис.2. показаны взаимосвязи между процессами в системе обеспечения качества.

Центральное место в системе отводится технической базе в связи с тем, что основное назначение системы обеспечить надлежащий уровень технических условий и факторов выпуска качественной продукции, в первую очередь, работы оборудования, качества материалов и технического оснащения производства.

В дальнейшем под технической базой системы обеспечения качества продукции (S) следует понимать показатели входа (Xiq) и процессы (Ziq).

Рис. 2. Взаимосвязи технических, информационных, организационных и экономических подсистем в системе обеспечения качества

Информационная база характеризуется количеством и качеством входной информации (Xij) (конструкторской, технологической и организационно-плановой документацией, оперативной информацией о качестве всех элементов процесса обеспечения качества продукции (Zij), входной информацией (выпускаемых документов, отчетов, сводок)).

Организационная база системы обеспечения качества продукции характеризует степень обеспеченности и качество трудовых и производственных ресурсов (Xih), формы и методы контроля, а также уровень организации производства и управления (Zih), формы мотивации работ по обеспечению качества продукции (Zkh).

Экономическая база системы - выделение финансовых ресурсов на обеспечение качества продукции (Xiе), затраты на обеспечение качества (Zie), экономическая эффективность работ по обеспечению качества продукции (Zke).

В табл. 1 приводится разработанная классификация параметров системы обеспечения качества продукции и факторов, влияющих на качество.

Выявленные параметры системы обеспечения качества продукции позволяют осуществить анализ системы и сложных причинно-следственных взаимосвязей в сферах разработок, производства и реализации продукции.

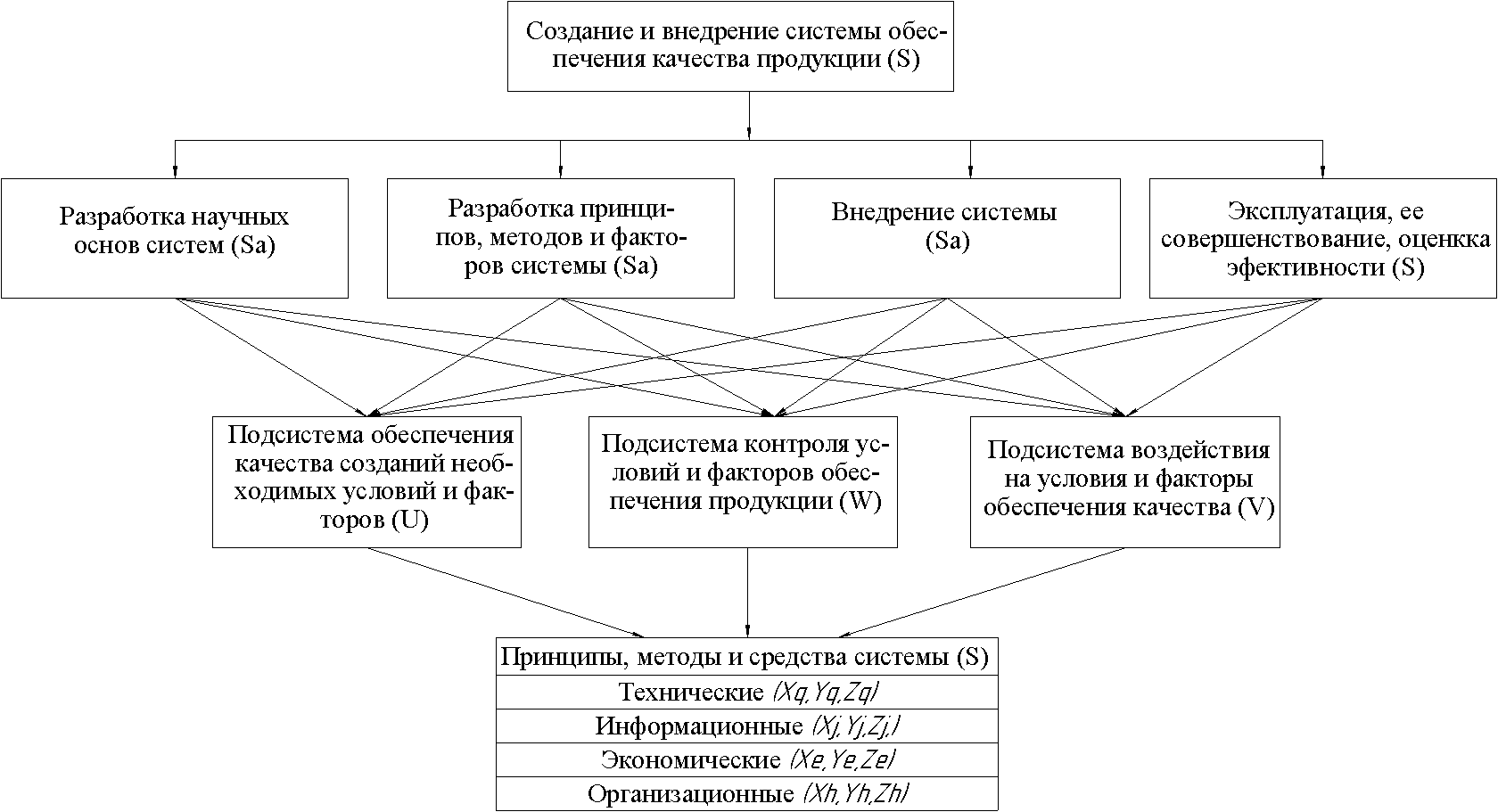

На рис. 3. приводится схема разработки и внедрения системы обеспечения качества продукции на предприятии.

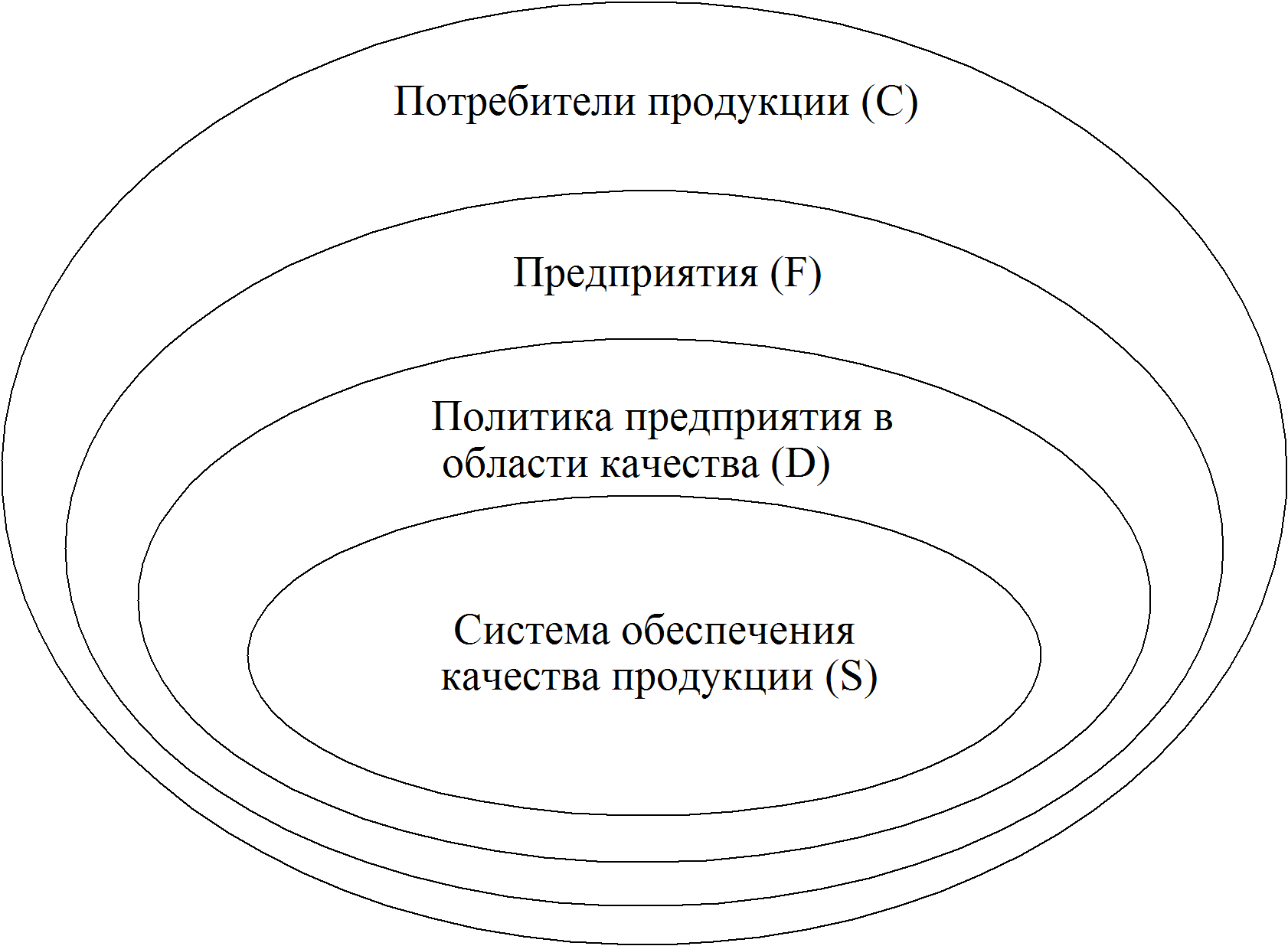

Управляющими подсистемами более высокого порядка по отношению к управляемой подсистеме (системе обеспечения качества продукции на предприятии) являются:

1) внешняя по отношению к предприятию управляющая подсистема С - потребители продукции со своими требованиями, запросами, желаниями;

2) внутренняя для предприятия управляющая подсистема D - определенная руководством политика предприятия в области качества (рис.4).

В свою очередь предприятие как система (F) также выступает управляющей подсистемой более высокого порядка по отношению к системе обеспечения качества продукции (S).

При всем этом все подразделения и процессы распределяются по трем видам деятельности: разработка, производство и эксплуатация, и по трем подсистемам:

Таблица 1

Классификация параметров и факторов системы обеспечения

качества продукции

Обозначения множеств параметров |

Накладываемые ограничения |

Примерный состав факторов (качественная и количественная характеристика базы проектирования, производства, применения) |

1 |

2 |

3 |

Входные контролируемые параметры, Xi 1=1,2,…,а α – число параметров входа |

(Xi)min ≤ ≤ Xi ≤ (Xi)max |

Xiq-техническая база системы: материалы, оборудование, оснастка, технические средства; Xij - информационная основа - требования и нормативы, качество конструкторской, технической и организационно-плановой документации, качество оперативной и входной информации; Xin — организационная основа — методы организации производства, управление производством, обеспеченность трудовыми и производственными ресурсами, уровень производственной культуры; Xie - экономическая основа (финансовые ресурсы, затраты на обеспечение качества, формы и системы оплаты труда. |

Управляемые контролируемые факторы обеспечения качества Zj J=l,2,...,β β - число параметров процесса |

(Zj)min ≤ Zj ≤ ≤ (Zj)max |

Ziq - условия проектирования, производства и эксплуатации, устойчивости процессов, характеристики технических средств и предметов труда; Zjj - оперативность сбора, обработки и передачи, реализации, выявления и устранения возникающих отклонений на этапах разработки, производства, применения; Zjh - состояние организации производства, труда и управления, оперативность планирования и исполнения мероприятий; Zje - экономическая и неэкономическая мотивация, степень эффективности затрат на обеспечение качества, санкции за нарушение условий |

Продолжение табл. 1

1 |

2 |

3 |

Выходные параметры Ук к=1,2,...,γ, γ - число параметров выхода |

(Yk)min ≤Yk ≤ ≤ (Yk)max |

YKq - качественные и количественные характеристики технических средств и предметов труда; Ykj - качество конструкторской, технологической, организационно-плановой документации; Ykh - соответствие организации производства требованиям выпуска продукции высокого качества, обеспеченность производства необходимыми ресурсами; Yke - выпуск качественной продукции уровень затрат на обеспечение качества |

Возмущающие неконтролируемые факторы |

Неизвестны

|

Неконтролируемые параметры

|

Рис.3. Схема разработки и внедрения системы обеспечения качества продукции

Рис.4. Управляющие подсистемы более высокого порядка по отношению к системе обеспечения качества продукции

1) подсистема обеспечения, поддерживающая на определенном уровне условия и факторы, обеспечивающие должное качество (U);

2) подсистема контроля, контролирующая уровень условий и факторов, фиксирующая и прогнозирующая возможные отклонения и нарушения (W);

3) подсистема, управляющая условиями и факторами, обеспечивающими качество (V).

Все три подсистемы во взаимосвязи (рис.5) позволяют поддерживать такой уровень условий и факторов разработки, производства и применения, который обеспечивает нужное качество продукции.

Рис. 5. Взаимосвязь подсистем, обеспечивающих качество продукции

Сущность организационного обеспечения качества продукции состоит в формировании единой системы обеспечения качества продукции посредством объединения и установления взаимосвязи основных факторов обеспечения качества продукции, создании возможности функционирования и совершенствования процесса обеспечения качества продукции в соответствии с меняющимися требованиями внешней среды.

Цель организационного обеспечения качества продукции заключается в повышении эффективности системы обеспечения качества, ее элементов и упорядоченности деятельности внутри них.

Достижение поставленной цели осуществляется посредством деятельности в соответствии с функциями организационного обеспечения качества продукции.

Содержанием системы организационного обеспечения качества продукции является организационная деятельность по построению, обеспечению функционирования, совершенствованию организационного обеспечения.

Система организационного обеспечения качества продукции - это целостная совокупность организационных явлений и действий (форм, методов, процессов, процедур), осуществление которых обеспечивает построение, рациональное и эффективное функционирование системы обеспечения качества продукции и ее развитие с учетом активного воздействия внешней среды.

Воронежский механический завод,

Воронежский государственный технический университет

УДК 627

ПОИСКОВАЯ ДЕЯТЕЛЬНОСТЬ СТУДЕНТОВ В СИСТЕМЕ ГРАФИЧЕСКОЙ ПОДГОТОВКИ

М.Н. Подоприхин, Т.П. Кравцова, Ю.С. Золототрубова,

В.Н. Проценко

В статье рассмотрена актуальность методики графической поисковой деятельности студентов

В ходе исследования процесса освоения студентами графических дисциплин была разработана методика графической поисковой деятельности, включающая все фазы исследовательского метода обучения, характерными чертами реализации которого являются:

1. Многовариантность решения задачи.

2. Наличие как строгоформализованных (конструктивных), так и качественных критериев формообразования.

3. Осуществление основных фаз анализа и синтеза, по возможности, с помощью графических моделей различного уровня абстрактности.

4. Активный пространственный характер всех элементов разрабатываемой системы так же, как и структуры задачи.

Исследовательский метод, как известно, является основным методом обучения студентов творчеству. Его функции определяются реализацией следующих факторов:

- формирование творческой личности студента;

- осуществление глубокого усвоения знаний;

- овладение научным методом познания, всегда связанным с открытием нового;

- формирование пространственного мышления студентов.

Нами выделено три типа задач, которые можно использовать при конструировании проблемной ситуации и одновременно для более глубокого развития отдельных качеств пространственного мышления. К такому типу относятся, во-первых, практически-действенные задания на комбинаторику пространственных структур, во-вторых, геометрические задачи на определение структурной связи композиций из нескольких элементов, в-третьих, «абсурдные» изображения, анализ которых приводит к необходимости понять причину «обмана» и более глубоко уяснить сущность геометрических методов пространственного формообразования.

Широкое использование практически-действенных задач на основе пространственно-структурной модели определяется следующими достоинствами:

- ясностью восприятия пространственной структуры;

- возможностью получения элементов сложной пространственной структуры;

- метрической определенностью структуры, связанной с модульным принципом строения.

- простотой реализации на ЭВМ;

- возможностью «конструирования» большого количества задач.

- возможностью использования данных элементов, как материальной основы для формирования умственных действий (с использованием материальных моделей).

- возможностью получения сходных по структуре элементов, соответствующих различной степени трудности задач.

- возможностью формулирования большого количества задач комбинаторно-пространственного содержания.

- активностью учебной графической деятельности студентов при выполнении практически-действенных задач.

Воронежский государственный технический университет

УДК 627

АКТИВНЫЕ МЕТОДЫ ОБУЧЕНИЯ, КАК СРЕДСТВО ФОРМИРОВАНИЯ ПРОФЕССИОНАЛЬНОЙ НАПРАВЛЕННОСТИ СТУДЕНТОВ

М.Н. Подоприхин, Т.П. Кравцова, Ю.С. Золототрубова,

В.Н. Проценко

В статье рассматривается система деловых игр в качестве методических средств для реализации контекстного подхода в образовании

Для обеспечения качества подготовки специалистов их обучение должно осуществляться в контексте будущей практической профессиональной деятельности с реализацией в содержании обучения и в самом образовательном процессе принципа проблемности как ведущего.

Процесс решения производственно-технических задач происходит в ходе поисковой деятельности. Решение конструктивно-технических задач способствует овладению обучающимися технологическими понятиями, что является исключительно важным моментом в развитии технического мышления.

При проектировании курса инженерной графики для специальности «Защита в чрезвычайных ситуациях» проводилось тщательное исследование структуры и содержания учебной информации, прежде всего, по признаку ее практической значимости для данной специальности

По мнению компетентных экспертов, работающих в системе МЧС РФ, большая часть профессиональных навыков и умений должна формироваться на самом начальном этапе обучения студентов – в системе графических дисциплин, обеспечивающих освоение общепрофессиональных, специальных дисциплин, а также будущую профессиональную деятельность.

В качестве методических средств, реализующих такой подход в образовании, все большее признание находят активные групповые методы и формы обучения, в частности деловые игры. А.А. Вербицкий определяет деловую игру как форму воссоздания предметного и социального содержания профессиональной деятельности, моделирования систем отношений, характерных для данного вида труда. Деловая игра позволяет задать в обучении предметный и социальный контексты будущей профессиональной деятельности и тем самым смоделировать более адекватные, по сравнению с традиционным обучением, условия формирования личности специалиста. В деловой игре студенты выполняют квазипрофессиональную деятельность, которая несет в себе черты как учебной, так и будущей профессиональной деятельности. В процессе деловой игры у студентов появляется потребность в розыске необходимых знаний, происходит формирование не только профессиональных умений и навыков, но и качеств, присущих творческой личности будущего специалиста. Разработка системы деловых игр по инженерной графике происходила на основе следующих принципов.

1. Принцип имитационного моделирования графической деятельности инженера специальности «Защита в чрезвычайных ситуациях». Моделирование учебной деятельности происходит на основе содержания профессиональных задач выбранного направления.

2. Принцип игрового моделирования содержания и форм профессиональной деятельности. Моделирование профессиональной деятельности производится в соответствии с дидактическими и воспитательными целями, мотивами и способами действии, коммуникативной структурой действий и отношений участников игры. Процесс деловой игры осуществлялся как совместная деятельность участников в ходе решения профессиональных задач. При этих условиях реализуется система субъект-субъектных отношений, в результате которых формируются особенности критического мышления специалиста, эмоционального отношения к выбранной профессии, ответственности и других нравственных качеств личности. Кроме того, участие в деловой игре приводит к активизации мыслительной и речевой деятельности, необходимой для принятия совместного решения.

3. Принцип проблемности содержания имитационной модели и процесса его развертывания в игровой деятельности. Принцип заключается в том, что игра содержит систему творческих проектных заданий, в форме описания конкретных производственных ситуаций. В процессе игры студент должен провести анализ этих ситуаций, выявить противоречия, поставить цель, разработать задачи, провести исследование проблемы, разработать способы и средства ее решения, разработать варианты и защитить окончательный графический проект решения.

Разработка системы деловых игр в процессе обучения инженерной графике осуществлялась исходя из следующих целей:

- формирование профессионально значимых умений и навыков, закрепление знаний, необходимых для решения профессиональных задач;

- приобретение первоначального опыта профессиональной деятельности, включающего опыт принятия индивидуальных и совместных решений;

- формирование представления первокурсника о будущей профессиональной деятельности;

- развитие профессионального мышления;

- формирование познавательной и профессиональной мотивации;

- воспитание волевых, коммуникативных, нравственных качеств личности.

Условием развития активной профессиональной установки личности будущего инженера является, прежде всего, усиление развивающего и обучающего эффекта группового взаимодействия. Учебная группа при соответствующей организации деятельности должна стать первичной социально-психологической ячейкой, в которой формируется профессиональное самосознание личности

Воронежский государственный технический университет

УДК 627

ТЕХНИЧЕСКИЙ ИНТЕЛЛЕКТ КАК ОСНОВА ПРОФЕССИОНАЛЬНОЙ ДЕЯТЕЛЬНОСТИ ИНЖЕНЕРА-ПРОЕКТИРОВЩИКА

М.Н. Подоприхин, Т.П. Кравцова, Ю.С. Золототрубова,

В.Н. Проценко

В статье отражена актуальность развития технического интеллекта на самом раннем этапе обучения студентов проектировочных специальностей технического вуза.

Проектировщиком формы промышленного изделия является инженер, участие которого в макропроектировании, включающем прогнозирование конкурентноспособности и потребительского качества изделия, привело к изменениям в содержании профессиональной проектно-конструкторской деятельности.

Известно, что каждая стадия творческого процесса может быть пройдена на одном из пяти уровней сложности изобретательских задач. На первых двух уровнях может работать каждый инженер, на высших подуровнях пятого, связанных с использованием новых открытий при навыки ручной деятельности трансформируются у инженера в сложные мыслительные процедуры структурного и функционального моделирования, лежащего в основе созидательного творчества.

Ни в одном виде интеллектуальной деятельности не проявляется так ясно единство двух главных парных операционных структур мышления – анализа и синтеза.

На ранних стадиях проектирования познавательную функцию (анализ) выполняет первичная поисковая пространственно-графическая модель, помогающая осмыслить целостную структуру появляющегося образа изделия. Для обеспечения всей совокупности требований создании комплекса объекта – изобретательская элита.

Для современного изобретательского творчества характерен диапазон с 3-го по середину 5-го уровней. Количество таких изобретений составляет менее ¼ всех регистрируемых. Но, именно эти изобретения обеспечивают качественное изменение техники.

Интеллект – тончайший инструмент познавательной деятельности человека, включающий в себя как приобретенный опыт, знание, умения, навыки, так и способности к дальнейшему их пополнению и применению на практике. Интеллект обобщает все познавательные процессы человеческой психики – мышление, внимание, память, восприятие.

Технический интеллект инженера формируется, начиная с простой способности действовать руками, производить вещи, орудия труда. Затем эта способность переносится у инженера в интеллектуальный план. Простые конкуренции качества проектировщик использует функцию управления образом (интеллектуальный синтез), преобразуя облик модели. Различные варианты модели создаваемого изделия фиксируют определенные этапы мыслительной деятельности проектировщика, основанной на психологическом механизме «синтез через анализ».

Структура машинной графики и структура дизайнерского формообразования оказываются сходными по своей методологической основе. Деятельность проектировщика в обоих случаях выступает как системно-композиционная. Это подчеркивает актуальность использования пространственно графического моделирования в современном поисковом конструировании.

Коммуникативная функция графической модели является средством общении между участниками создаваемого изделия на конечных стадиях проектировании и требует строгой формализации изображения. Это ортогональный чертеж, выполненный в соответствии со стандартами.

Создание пространственного образа и оперирование им в процессе решения различных практических, конструкторских и теоретических задач обеспечивает такой вид умственной деятельности, как пространственное мышление, проблема формирования которого является одной из самых важных и сложных в современной практике и методике обучения графике.

Для развития технического интеллекта будущих инженеров-проектировщиков в системе изучения графических дисциплин разработан гуманизированный курс «Пространственное эскизирование». Наблюдение за эффективностью использования программы и инновационных технологий курса осуществлялось в течение девяти семестров. Тестированием определялись два показателя: уровень технического интеллекта и доминирующий тип сформированного пространственного мышления.

Сравнение результатов обучения студентов экспериментальной группы, в которой занятия проводились на основе разработанной методики; группы, где в процессе обучения инженерной графике частично использовалось пространственное эскизирование, и контрольной группы, в которой занятия проводились по традиционной методике подтвердило эффективность разработанного курса.

Воронежский государственный технический университет

УДК 627

РАЗРАБОТКА ДЕЙСТВИЙ ПО КАЧЕСТВУ НА ЭТАПАХ ПОДГОТОВКИ, ПРОИЗВОДСТВА И ПРИМЕНЕНИЯ ПРОДУКЦИИ

Э.А. Азаренков, А.А. Савин

В представленных материалах отражены результаты внедрения и использования стандартов серии ИСО 9000 на примере крупного машиностроительного предприятия

Содержание концепции новой версии стандартов ИСО серии 9000 составляет процессный подход. Для всех предыдущих версий 1987 и 1994 годов характерен элементный подход. «Основу процессного подхода составляет необходимость не только выделения из совокупности процессов наиболее экономически значимых, но и постоянной оценки соотношения «вход - выход», т.е. «ресурсы - результат», всех процессов, функционирующих в рамках системы качества».

Ученые убеждены, что «желаемый результат достигается более эффективным способом, если соответствующими ресурсами и деятельностью управляют как процессом».

Согласно существующей терминологии процесс - это совокупность взаимосвязанных ресурсов и деятельности, которая преобразует входящие элементы в выходящие. К ресурсам могут относиться: персонал, средства обслуживания, оборудование, технология и методология.

Более подробное определение процесса сформулировал Л.Е. Басовский. «Процесс - это серия операций (видов деятельности), которые осуществляются над исходным материалом (вход процесса), увеличивают его ценность и приводят к определенному результату (выходу процесса). Ценность исходного материала увеличивается за счет применения квалифицированного труда и знаний».

Современное понимание преимущества процессного подхода состоит;

в том, что деятельность в системе обеспечения качества «можно рассматривав не в статике (как при элементном подходе), а в динамике, поскольку в процессе, в отличие от элемента, всегда присутствует временной фактор».

Процедуры - это стандарты предприятия, которые регламентируют управленческие и рабочие действия по обеспечению качества. В них должны быть ответы на вопросы «что», «кто», «как» делают сотрудники предприятия по обеспечению качества. Рабочие инструкции, справочники дополняют стандарты предприятия. Процедура определяет последовательность процессов, обеспечивающих получение отдельного, логически значимого результата и характеризующихся единством места и времени выполнения.

Процессы можно условно разделить на две группы:

1.Обеспечивающие создание и освоение продукции иного технического уровня и качества.

2.Сохраняющие систему техники и технологии производства в налаженном стоянии стандартного уровня качества.

В процессе производства между структурными подразделениями устанавливаются определенные производственные отношения и отношения управления, которые отражают связь между непосредственными производителями продукции и управленческим персоналом. Для реализации указанных связей и воздействий используются оптимально распределенные и взаимосвязанные во времени и пространстве функции управления. Среди процессов обеспечения качества машиностроительной продукции

можно выделить следующие типы: организационные, технологические и экономические. Организационные процессы имеют место на всех этапах жизненного цикла продукции и предшествуют технологическим и экономическим.

Среди наиболее значимых организационных процессов можно выделить подготовку производства и производственных процессов, основной частью которых являются технологические процессы, метрологическое обеспечение, контроль качества. Экономические процессы заключаются в установлении затрат на обеспечение качества и финансировании этих затрат.

Воспользуемся международными стандартами ИСО серии 9000 для собственной трактовки процессов и процедур обеспечения качества применительно к предприятиям машиностроения, исходя из того, что процессы и процедуры по качеству должны быть систематизированы, упорядочены и доступны для понимания.

Схема процессов обеспечения качества на машиностроительном предприятии и ответственные за эту деятельность подразделения представлены на рис. 1.

Рис.1. Процессы обеспечения качества на машиностроительном предприятии и ответственные за эту деятельность подразделения

Изначальным в процессе обеспечения качества является определение обязанностей и установление полномочий. Должны быть определены и документально зафиксированы те виды деятельности, которые прямо или косвенно воздействуют на качество продукции. Для этого целесообразно принять следующие меры:

следует определить общие и конкретные обязанности в отношении качества;

должны быть четко установлены обязанности и полномочия по каждому виду деятельности, воздействующему на качество;

необходимо предоставить достаточную степень организационной свободы, широкий круг полномочий, обеспечивающие достижение поставленных целей.

Следующим должен быть процесс обеспечения документацией и данными всех процедур по качеству.

Машиностроительное предприятие должно разрабатывать и поддерживать в рабочем состоянии документацию по процедурам обеспечения качества в соответствии с требованиями международного стандарта ИСО 9001-94.

Документы и данные анализируются в соответствующих подразделениях и утверждаются руководителями предприятия или полномочным персоналом. Следует поддерживать в рабочем состоянии основной перечень документированных управленческих процедур, чтобы предотвратить использование утративших силу или устаревших документов. При этом соответствующие документы должны быть доступными на всех участках работы, от которой зависит эффективное функционирование системы качества.

Утратившие силу, устаревшие документы должны быть изъяты из всех пунктов рассылки, и должны быть приняты меры по предотвращению их непреднамеренного использования.

Устаревшие документы, оставленные для юридических целей и сохранения знаний, должны быть заархивированы.

Изменения документов и данных должны быть проанализированы и утверждены службами и лицами, которые их создавали.

Маркетинговое обеспечение качества машиностроительной продукций играет ведущую роль в установлении определенных и документированных требований к качеству продукции. На этом этапе жизненного цикла продукции важно рассмотреть требования ко всем элементам предполагаемой, запрашиваемой и предлагаемой продукции в целом.

Устанавливаются документированные процедуры определения потребности в видах продукции, рыночного спроса и сектора рынка, запросов и требований потребителей, включая оценку любых не сформулированных требовании или склонностей потребителей; распространения информации о всех запросах и требованиях потребителя в рамках предприятия; выявления возможностей структурных подразделений удовлетворения запросов и требований потребителей. Необходимо наличие официального изложения или общего описания технических требований к машиностроительной продукции и проведение регламентированной работы системы обратной связи и контроля полученной информации. Вся информация, относящаяся к эксплуатации продукции потребителями и их удовлетворенности качеством продукции, должна анализироваться, интерпретироваться, проверяться и включаться в отчеты в соответствии с документированными процедурами.

Начальной стадией обеспечения качества машиностроительной продукции являются научные исследования. В жизненный цикл продукции (петлю качества) они отдельным этапом не включаются, хотя в некоторых публикациях, например, такие исследования в жизненный цикл продукции включены.

На стадиях создания машиностроительной продукции идет процесс обеспечения ее качества, который зависит от выработанных и используемых идей и способов их реализации. Обеспечивается потенциальное качество будущего изделия, которое станет реализованным после изготовления продукции.

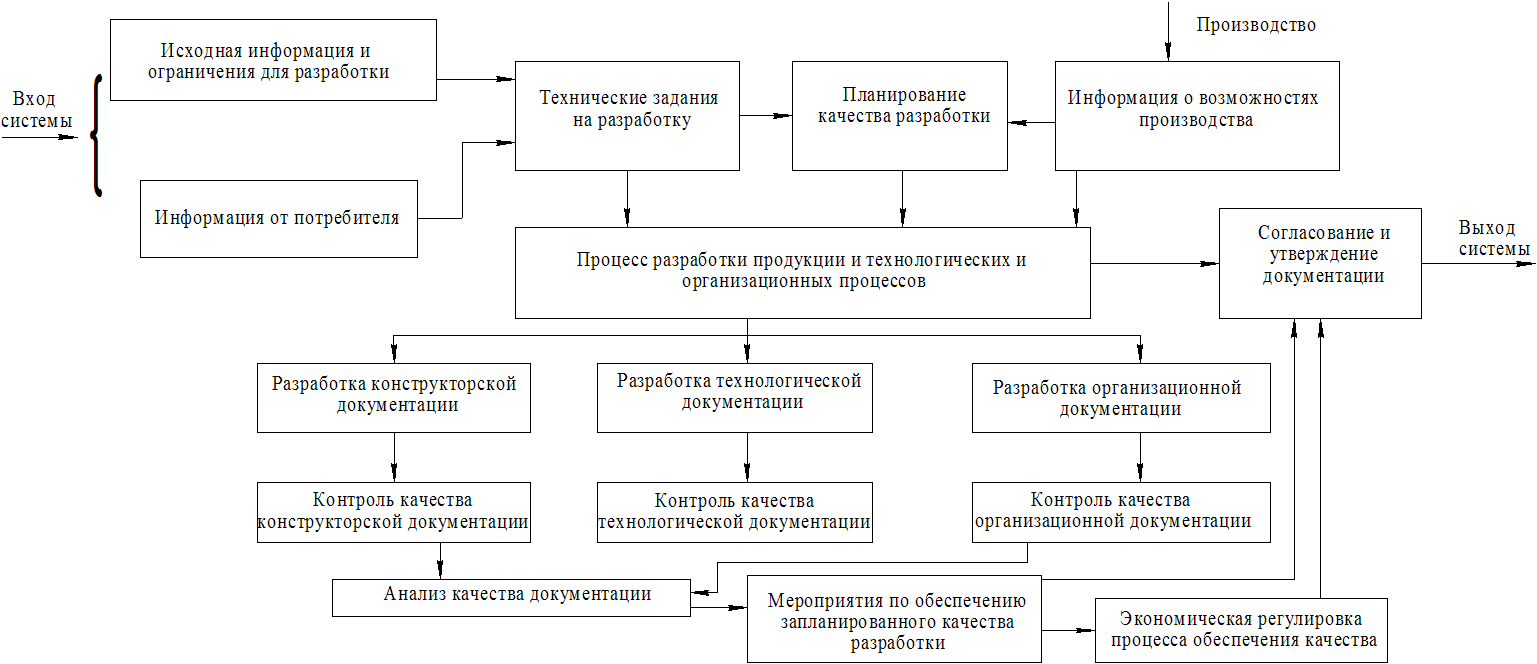

Как видно из схемы, приведенной на рис. 2, в работе по обеспечению качества продукции участвуют все основные подразделения предприятия. Для того, чтобы направить все усилия этих подразделений, отдельных руководителей и исполнителей на обеспечение выпуска продукции высокого качества, рекомендуется разработка единой программы обеспечения качества продукции на этапах разработки, производства и эксплуатации продукции.

Цель такой программы - выработка общей политики предприятия по обеспечению качества выпускаемой продукции и увязка ее с задачами отдельных подразделений и исполнителей на всех этапах создания продукции.

В программе должны быть определены задачи и способы обеспечения качества продукции и их распределение на этапах жизненного цикла изделия по соответствующим подразделениям и исполнителям.

Рис.2.Схема обеспечения качества продукции на стадии разработки производства

Научно-исследовательские работы (НИР) являются предпроектными исследованиями. Процесс выполнения научно-исследовательской работы, количество этапов и их содержание зависят от направленности исследований, характера и сложности НИР, степени разработанности темы. Для поисковых НИР следует предусматривать этапы разработки технического задания, выбора направления исследования, теоретических и экспериментальных исследований, обобщения и оценки результатов исследования, приемки НИР.

Каждый этап НИР должен быть нацелен на решение конкретных задач, необходимых для успешного проведения последующего этапа и уточнения содержания и направления НИР в целом.

Обеспечение качества проектными и опытно-конструкторскими работами является очередным этапом процесса. Основное требование заключается в том, что предприятие-поставщик должно разрабатывать и поддерживать в рабочем состоянии документированные процедуры проведения и проверки проектирования продукции с целью обеспечения установленных требований.

Процесс проектирования представляет собой действия по разработке проекта-совокупности технических документов (расчетов, чертежей) для создания какого-либо изделия. Проектирование новых изделий осуществляется в процессе конструкторской подготовки производства, представляющей собой совокупность процессов и работ, направленных на разработку конструкторской документации для изготовления новых и совершенствования выпускаемых изделий.

По каждому осуществляемому при проектировании виду деятельности машиностроительное предприятие должно подготовить планы. Планы содержать ссылки на ответственных специалистов за их проведение, организационное и техническое взаимодействие различных подразделений, представляющих входные данные для проектирования, должны быть определены. Необходимая информация документирована, передана разработчику или заказчику» подвергнута периодическому анализу.

Требования к входным проектным данным продукции, включая установленные законом и нормативные требования, должны быть определены, документально оформлены, а их выбор проанализирован поставщиком (предприятием-изготовителем). Неполные, двусмысленные или противоречивые требования должны быть согласованы с лицами, ответственными за их внесение.

Во входных проектных данных должны учитываться результаты любых видов деятельности по анализу контракта, если он имеется.

Выходные проектные данные должны быть документально оформлены и выражены в виде, обязательном для проверки и утверждения по отношению к входным проектным требованиям.

Выходные проектные данные должны соответствовать входным проектным данным; содержать критерии приемки или ссылки на них; идентифицировать те характеристики проекта, которые являются решающими для безопасного и надлежащего функционирования продукции например, требования, относящиеся к эксплуатации, хранению, погрузочно-разгрузочным работам, техническому обслуживанию и утилизации.

Документы, касающиеся выходных проектных данных, должны быть проанализированы до их выпуска.

На стадиях работы над проектом должен быть запланирован и проведен официальный анализ результатов проектирования. В состав участников каждого анализа проекта должны быть включены представители всех служб, заинтересованных в проводимом анализе, а также другие специалисты по мере необходимости. Следует вести протоколы таких анализов.

На стадиях проектирования следует проводить проверки проекта, чтобы обеспечить соответствие выходных и входных данных по проекту. Проверка проекта должна быть оформлена протоколом.

Все изменения и модификации проекта должны быть идентифицированы, документально оформлены, проанализированы и утверждены уполномоченным персоналом до их внедрения.

Обеспечение качества на этапе организационной подготовки производства в международных стандартах ИСО серии 9000 не рассматривается; изложена форма требований к управлению и проверке проектирования продукции.

В связи со значимостью организации подготовки производства, целесообразно привести следующее определение: "Организационная подготовка производства представляет собой комплекс процессов и работ, направленных на разработку и реализацию проекта организации производственного процесса изготовления нового изделия, системы организации и оплаты труда, материально-технического обеспечения производства, нормативной базы внутризаводского планирования с целью создания необходимых условий для высокопроизводительного и ускоренного освоения и выпуска новой продукции требуемого качества".

Большинство работ из стадий организационной подготовки производства регламентированы государственными стандартами Единой системы технологической подготовки производства и системой разработки и постановки продукции на производство.

Работы по организационной подготовке производства на действующем машиностроительном предприятии осуществляются экономическими и техническими службами.

Схема обеспечения качества продукции на этапе разработки производства представлена на рис. 2.

Исходная информация и ограничения поступают от потребителей к разработчикам технического задания. Информация содержит требования политики предприятия в области качества, направленной на удовлетворение запросов потребителей, сведения маркетинговых исследований рынка, ограничения по финансам, материальным и людским ресурсам, технологиям. Планирование качества разработки осуществляется в рамках системы качества продукции. Планирование качества разработки должно соответствовать возможностям производства.

Разработка продукции, технологических и организационных процессов основывается на техническом задании, запланированном качестве разработки, учитывает информацию от потребителей и возможности производства.

Как видно из представленного рисунка, процесс разработки состоит из этапов подготовки конструкторской, технологической и организационной документации. При этом по каждому из перечисленных блоков документации ведется контроль качества. Проведенный контроль позволяет проводить анализ качества документации.

Для устранения выявленных отклонений в результате анализа документации проводятся необходимые мероприятия.

По результатам процесса разработки продукции, технологических и организационных процессов, мероприятий по обеспечению запланированного качества разработки, экономического регулирования процесса обеспечения качества осуществляется согласование и утверждение документации, что является выходом системы.

Машиностроительное производство представляет собой сложный процесс превращения сырья, материалов, полуфабрикатов, комплектующих в готовую продукцию, удовлетворяющую потребностям потребителей. При производстве продукции стоит задача обеспечения реализации заложенного качества в продукцию на стадии разработки.

Предприятие-изготовитель должно идентифицировать и планировать все процессы производства (если оговорено в контрактах, то и монтаж, и техническое обслуживание), непосредственно влияющие на качество продукции. При этом учитываются способы производства, этапы монтажа и технического обслуживания, вспомогательные процессы, ссылочные стандарты предприятий и нормативные акты, программы качества и документальные методики.

На этапе обеспечения качества в производственных процессах требуется осуществлять контроль и управление параметрами процессов и характеристиками продукции; определять критерии квалификации работников, которые должны быть выражены в ясной и удобной форме, например, в виде норм, показательных или эталонных иллюстраций; проводить соответствующее техническое обслуживание и ремонт оборудования.

Требования к любой аттестации производственного процесса, включая связанные с ним оборудование и персонал, должны быть точно определены. Следует вести протоколы по прошедшим аттестацию процессам, оборудованию и персоналу.

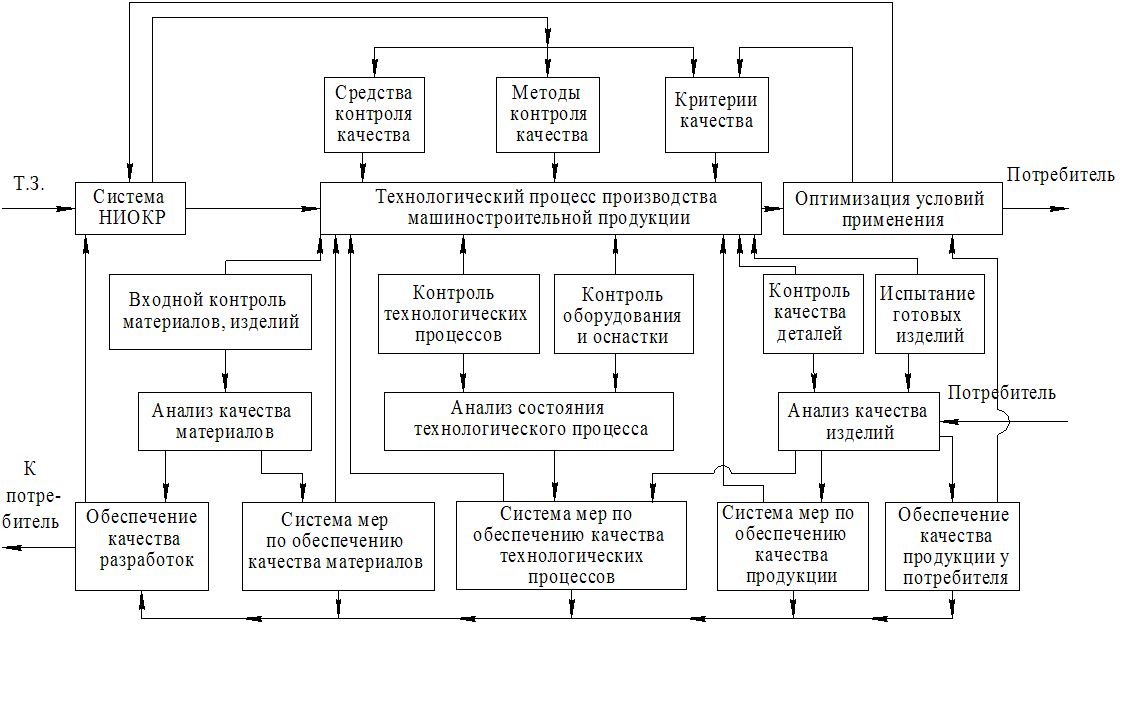

Схема подсистемы обеспечения качества на этапе производства, представленная на рис. 3, имеет следующий смысл.

На основании технического задания, выполненных научно-исследовательских и опытно-конструкторских работ осуществляется технологический процесс производства машиностроительной продукции. Ему предшествует выбор средств контроля качества, методов контроля, критериев качества.

Рис. 3. Схема подсистемы обеспечения качества на этапе производства

Оптимизация условий осуществления технологического процесса производства продукции связана с системой научно-исследовательских и опытно-конструкторских работ и влияет на выбор критериев качества.

При осуществлении технологического процесса, согласно выполненным НИОКР, проводятся входной контроль материалов и изделий, контроль технологии изготовления, оборудования и оснастки, контроль качества деталей и сборочных единиц, испытания готовых изделий.

Соответственно проводится анализ качества материалов, состояния технологического процесса, качества изделий.

Входом подсистемы обеспечения качества продукции на этапе производства служит технологическое задание и система НИОКР, а также информация от потребителей для анализа качества изделий. Выходом является востребованность машиностроительной продукции потребителем и информация к поставщикам по обеспечению качества материалов и изделий.

Процедуры обеспечения качества производственного процесса дополняются обеспечением качества закупок, контролем и проведением испытаний, техническим обслуживанием и ремонтом оборудования, погрузочно-разгрузочными работами, хранением, упаковкой, консервацией и поставкой продукции, подготовкой кадров.

Процесс обеспечения качества закупок содержит следующие документированные процедуры. Поставщик (предприятие-изготовитель) должен оценивать и выбирать субподрядчиков на основе их способности удовлетворять требования, в том числе контракта на субподряд, включая требования к системе качества и любые конкретные требования к обеспечению качества.

Поставщик должен анализировать и утверждать документы на закупку с точки зрения их соответствия установленным требованиям до выпуска документации.

Если поставщик предполагает проверять закупочную продукцию непосредственно у субподрядчика, то в документах на закупку он должен оговорить меры по проверке и методы выпуска продукции.

Потребитель продукции или его представитель имеют право на проведение проверки поставляемой и закупаемой продукции с целью определения ее соответствия установленным требованиям, если это оговорено в контракте на поставку.

Проверка потребителем не освобождает поставщика от ответственности за обеспечение приемлемой продукцией и не исключает возможности последующего отказа от нее потребителя.

Обеспечение качества машиностроительной продукции осуществляется с помощью контроля и проведения испытаний, которые включают входной контроль и испытание материалов, полуфабрикатов, комплектующих, оборудования, оснастки и инструмента, контроль и испытания в процессе производства продукции, а также окончательный контроль и испытания.

Предприятие-изготовитель должно обеспечить то, чтобы входящая процедура не использовалась и не перерабатывалась до того, как она подвергнется контролю или проверке на соответствие установленным требованиям. Проверку на соответствие установленным требованиям следует проводить согласно программе качества или методикам.

Контроль и испытания создаваемой продукции в процессе производства предприятие-изготовитель должно проводить в соответствии с программой качества, хранить продукцию до полного завершения соответствующего контроля и испытаний или получения необходимых отчетов об их проверке, за исключением случаев, когда продукция выпускается при четко определенных процедурах возврата.

Предприятие-изготовитель должно разрабатывать и вести протоколы, в которых указывается, что продукция подвергалась контролю и испытаниям.

Если выяснится, что продукция не соответствует установленным требованиям, применяются процедуры управления такой продукцией. В протоколе должно быть указано подразделение и должностное лицо, осуществляющее контроль и ответственное за выпуск продукции.

В Международных стандартах ИСО серии 9001 особое внимание уделяется процессу обеспечения качества контрольным, измерительным и испытательным оборудованием.

Предприятие-изготовитель машиностроительной продукции должно разрабатывать и поддерживать в рабочем состоянии документированные процедуры управления, калибровки и технического обслуживания контрольного, измерительного и испытательного оборудования, используемого с целью подтверждения соответствия продукции установленным требованиям. Погрешность измерения должна быть совместима с требуемой точностью измерения.

Систему подтверждения метрологической пригодности измерительного оборудования, приведенную в международном нормативном стандарте ИСО 10012-1, можно использовать в качестве методических указаний.

На машиностроительных предприятиях процедуры технического обслуживания и ремонта должны быть составлены на основе "Типовой системы технического обслуживания и ремонта металло- и деревообрабатывающего оборудования" или другой системы, придающей техническому обслуживанию регламентированный и профилактический характер.

Процедуры погрузочно-разгрузочных работ должны предупреждать повреждения или порчу продукции. Предприятие-изготовитель должно использовать предназначенные для хранения склады и помещения с целью предупреждения повреждения или порчи до ее поставки или использования потребителем. С целью выявления порчи необходимо проводить периодическую оценку состояния продукции, хранения на складах. Пока продукция находится у предприятия-изготовителя, применяются соответствующие меры по консервации.

В современных условиях весьма важное значение имеет обеспечение качества продукции на этапе эксплуатации.

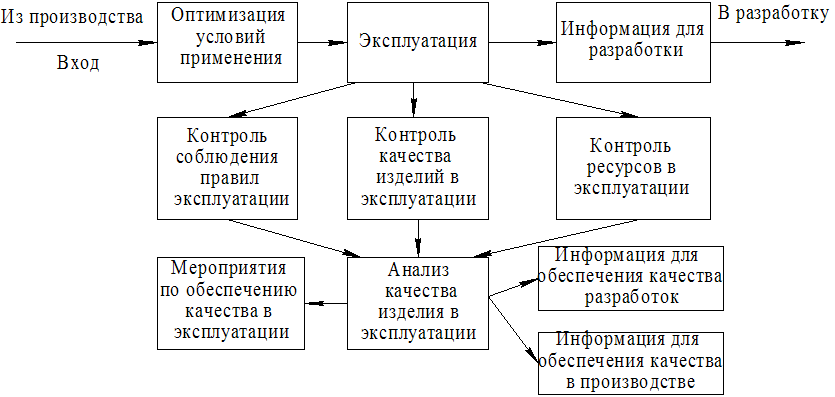

Схема обеспечения качества продукции на этапе эксплуатации приведена на рис. 4.

Рис. 4. Схема обеспечения качества на этапе эксплуатации

Согласно представленной схеме, требуется соблюдение определенных правил эксплуатации, контроля качества продукции, контроля ресурсов.

Результаты анализа качества продукции в эксплуатации служат информацией для обеспечения качества разработок и производства.

На вход системы обеспечения качества продукции на этапе эксплуатации предоставляются оптимальные данные условий применений. Выходом же является информация для разработчиков по совершенствованию продукции.

Процедуры корректирующих действий должны включать эффективное рассмотрение причин несоответствий, относящихся к продукции, процессу и системе качества, а также регламентацию результатов такого изменения, проведение контроля для подтверждения, что корректирующие действия предприняты и являются эффективными.

Процедуры предупреждающих действий должны включать использование источников информации, таких, как процессы и рабочие операции, влияющие на качество продукции, отклонения, результаты проверки, зарегистрированные данные о качестве, отчеты о техническом обслуживании, жалобы потребителей с целью выявления, анализа и устранения потенциальных причин несоответствий.

Процесс обеспечения качества путем управления продукцией, не соответствующей установленным требованиям, состоит в следующем. Предприятие-изготовитель должно использовать документированные процедуры с гарантией запрета на продукцию, не соответствующую установленным требованиям. Процесс должен включать идентификацию, документирование, оценку, отделение (отбраковку), утилизацию этой продукции, а также уведомление заинтересованных служб. Некачественная продукция может быть переделана согласно установленным требованиям, переведена с ремонтом или без ремонта в другую категорию (сорт) или для использования в других целях, отбракована и отправлена в отходы.

Отремонтированная или переделанная продукция должна подвергаться повторной проверке в соответствии с программой качества и документированными процедурами.

Международными стандартами ИСО серии 9000 определены внутренние проверки качества. В этой связи предприятие-изготовитель (поставщик) должен

разрабатывать и поддерживать в рабочем состоянии документированные процедуры планирования и проведения внутренних проверок качества с целью определения эффективности системы качества.

Внутренние проверки качества следует планировать на основе состояния и важности различных видов деятельности, которые предстоит проверить. Внутренние проверки осуществляет персонал, не несущий непосредственную ответственность за проведенную деятельность.

Результаты проверок должны быть оформлены протоколом и доведены до сведения персонала, ответственного за проведенный участок работы. Руководящие работники, отвечающие за этот участок, должны своевременно принять меры по недостаткам, выявленным в процессе проверки.

Результаты внутренних проверок качества представляют собой часть входных данных для анализа со стороны руководства.

Рассмотрев процессы и процедуры обеспечения качества машиностроительной продукции, следует отметить, что они не полностью раскрывают все этапы жизненного цикла продукции. В конкретных производственных условиях они могут быть дополнены другими.

В данной работе рассмотрены такие процессы и процедуры обеспечения качества, которые не отражены в Международных стандартах ИСО серии 9000: научные исследования, технологическая и организационная подготовка производства, техническое обслуживание и ремонт оборудования. На машиностроительном предприятии, выпускающем различные виды продукции, процессы и процедуры обеспечения качества будут соответствовать им количественно. Объем документации по процедурам ограничивается областью практического применения.

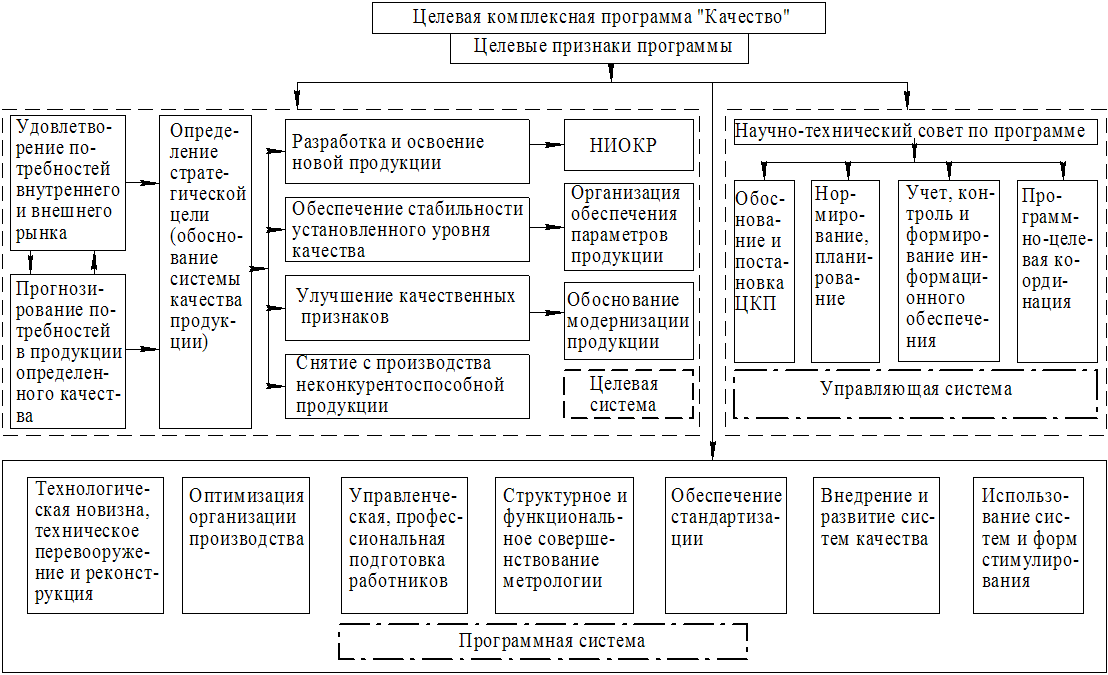

В условиях рыночной конкуренции предприятия вынуждены формировать перспективы своего развития. Методической основой для этого должен служить целевой метод, который позволяет осуществить комплекс организационных мер, разработку технологии выполнения программы, формирование состава участников ее реализации, информационное обеспечение этого процесса и т.д.

Основные задачи целевой комплексной программы:

повышение технологического уровня и качества продукции, повышение ее конкурентоспособности;

ускорение разработки и освоения новых видов продукции; своевременная замена и снятие с производства морально устаревших изделий;

обеспечение экологичности производства;

оптимизация взаимоотношений с потребителями, поставщиками, местными территориальными органами управления;

снижение потерь от брака, рекламаций, сокращение количества продукции, отремонтированной в период гарантийного срока.

Разработка целевой комплексной программы обеспечения качества машиностроительной продукции предусматривает ряд последовательных этапов:

1.Прогнозирование потребности региона и другого общественного спроса на выпускаемую продукцию, учитывая возможные изменения во внешней среде.

2.Определение долгосрочных целей социально - экономического развития предприятия. Так, для ОАО «Липецкий тракторостроительный завод» цель неизменна - улучшить качественные показатели тракторов пропашных настолько, чтобы обеспечить устойчивый сбыт продукции на внутреннем рынке.

3.Обоснование возможных направлений достижения выбранных целей, учитывая возможность изменения условий функционирования предприятия и адаптации производства к меняющимся условиям внешней среды.

Рыночная экономика требует такого подхода к формированию ЦКП при котором только обоснованный расчет и достаточные гарантии обеспечения показателей качества должны служить основанием для проведения мероприятий по программе. Данный подход предполагает первоначально - определение номенклатуры продукции на основе маркетинговых исследований, прогнозирование целевых параметров по данным анализа потребностей и интересов потребителей, и только после этого - поиск и аккумулирование ресурсов производства на достижение программных результатов.

Стратегические решения всех разделов программы целесообразны лишь при условии их работы на достижение главной цели - обеспечения качества продукции. Схема организации функционирования целевой комплексной программы «Качество» ОАО «Липецкий тракторостроительный завод» представлена на рис. 5. Программа предприятия включает блоки управляющих, исполняющих и обеспечивающих процессов и создает системные условия организации работы.

При внедрении программы обеспечения качества продукции ответственность за ее выполнение на каждом из этапов жизненного цикла изделия распределяется по подсистемам системы обеспечения качества продукции следующим образом:

Подсистема обеспечения (U) |

За создание необходимых условий для обеспечения выпуска продукции высокого качества несут ответственность руководители и исполнители научно-технических, производственных и обслуживающих подразделений. |

Подсистема контроля (W) |

За своевременность и обоснованность информации о состоянии факторов и условий, обеспечивающих надлежащее качество продукции, несет ответственность служба качества предприятия. |

Подсистема воздействия (V) |

За эффективность и своевременность мер по устранению от установленных параметров факторов и условий, обеспечивающих качество продукции, несут ответственность руководители научно-технических, производственных и обслуживающих подразделений |

Рис. 5. Схема организации целевой комплексной программы "Качество"

Воронежский механический завод,

Воронежский государственный технический университет

УДК 627

ГРАФИЧЕСКАЯ ПОДГОТОВКА СТУДЕНТОВ КАК ЭЛЕМЕНТ ФОРМИРОВАНИЯ ПРОФЕССИОНАЛЬНЫХ КОМПЕТЕНЦИЙ

М.Н. Подоприхин, Т.П. Кравцова, Ю.С. Золототрубова,

В.Н. Проценко

В статье рассматривается роль графической подготовки для развития профессиональных навыков будущих специалистов

Качество профессионального образования, интегральным показателем которого является качество выпускаемого специалиста, выступает результирующей целого ряда качеств: контингента абитуриентов, а затем студентов; преподавательского состава; содержания образования; качества образовательной среды и условий организации обучения; качества педагогических технологий; качества образовательного процесса; качества его ресурсного обеспечения; качества участия специалиста в производстве товаров или услуг по окончании вуза; качества его социокультурной деятельности в обществе; наконец, качества жизни самого специалиста, возможностей его самореализации.

Из профессиональных компетенций, которыми должны обладать выпускники специальности "Защита в чрезвычайных ситуациях", наиболее значимыми являются следующие:

знание спасательной техники и правил ее эксплуатации;

владение методикой оценки инженерной обстановки в зонах чрезвычайных ситуаций (ЧС);

оптимальное использование технических средств для ведения работ в ЧС и правил их применения;

умение анализа, выбора, разработки и эксплуатации систем и методов защиты среды обитания в ЧС;

умение проводить расчеты и математическое моделирование нагрузок на конструкции зданий и сооружений.

По мнению компетентных экспертов, работающих в системе МЧС РФ, большая часть этих компетенций должна начинать формироваться на самом начальном этапе обучения студентов - в системе графических дисциплин, обеспечивающих освоение общепрофессиональных, специальных дисциплин, а также будущую профессиональную деятельность.

Так, кафедра "Технология обеспечения гражданской обороны чрезвычайных ситуаций" акцентировала внимание на подробнейшем изучении таких тем, как резьбовые соединения (в частности трубных резьб и деталей их соединения), сборочный чертеж и его чтение; электрические схемы, схемы испытаний; а также геометрическое черчение, развивающее топографические умения студентов. Ведущими специалистами особо выделен раздел "Строительное черчение".

Кроме профессиональных компетенций, выпускники должны обладать и такими социально-значимыми компетенциями, как: знание психологии человека, умение работать в коллективе, которые также надо формировать с первых курсов обучения.

Но, в условиях чрезвычайных ситуаций реализация профессиональных и социально-значимых компетенций осуществляется в ограниченный период времени, так как от этого зависит жизнь многих людей. Специалисты работают в режиме "мозгового" штурма. С целью профессиональной ориентации студентов на будущую профессиональную деятельность часть практических занятий по инженерной графике проходят в контексте этой деятельности.

Учебная группа разбивается на мини-группы (4 - 5 человек) и в режиме "мозгового" штурма в течение 20 минут решают комплексные (проблемные) задачи по инженерной графике. За это время осуществляется анализ условия, составляются предполагаемые варианты решения, выбор наиболее оптимального из них и его оформление.

Решение задачи оценивается по 10-балльной шкале, которые распределяются внутри мини-группы самими участниками, в зависимости от степени участия каждого. С каждым занятием время на "мозговой" штурм уменьшается. Группа, решившая задачу первой, поощряется дополнительными баллами.

Переход студентов из одной мини-группы другую не желателен, как в будущей профессиональной деятельности они должны быть психологически готовы к сотрудничеству с профессионалами не только разных уровней подготовки, но и обладающими различными человеческими качествами.

В ходе эксперимента выявлен рост значимости инженерной графики, усиление мотивации к ее изучению и развитие креативных способностей студентов, обеспечивающих порождение разнообразных оригинальных идей в нерегламентированных условиях деятельности. Происходит обострение реакции - одной из ключевых профессиональных компетенций. Обучающиеся регулярно готовятся к практическим занятиям, используя при этом не только конспект лекций, но и различные литературные источники. Для обеспечения качества формирования профессиональных и социально-значимых компетенций необходимо решить ряд проблем: выявить оптимальное число участников мини групп; создать банк равноценных проблемных задач и разработать методические рекомендации и средства диагностики сформированности компетенций.

Воронежский государственный технический университет

УДК 627

ФОРМИРОВАНИЕ ПРОСТРАНСТВЕННОГО МЫШЛЕНИЯ СТУДЕНТОВ

М.Н. Подоприхин, Т.П. Кравцова, Ю.С. Золототрубова

В статье рассмотрены процессы исследования и создания пространственного образа

Исследование содержания профессиональной деятельности инженера (особенно авиационного и машиностроительного профиля) свидетельствует о значительном повышении уровня современных требований к поисковой, творческой деятельности, важнейшим компонентом которой является пространственное мышление, что говорит об актуальности исследования и необходимости инновационных подходов решения этой проблемы в системе профессиональной подготовки специалистов в вузе.

Исследованию процесса создания пространственного образа и оперирования им посвящено большое число работ отечественных ученых. Особый интерес представляют работы Т.В. Кудрявцева, В.А. Моляко, П.М. Якобсона, Б.Ф. Ломова, в которых пространственное мышление рассматривается в контексте конструктивно-технической деятельности. Несмотря на обилие литературы, так или иначе касающейся формирования пространственного мышления, вопросам анализа его структуры в графическом аспекте технического творчества посвящено очень малое число работ. К таковым относятся работы, например, И.С. Якиманской, в которых дается описание структуры пространственного мышления школьника с позиции системного анализа учебной деятельности.

На основании теоретического анализа работ, а также специального экспериментального исследования построена структурная модель пространственного мышления студентов в процессе решения графических задач. Основу рабочей модели пространственного мышления составляют три самостоятельные системы действий. Первая включает действия геометрического и пространственного анализа тех объектов, которые содержатся в условии, а так же сопровождают все этапы поиска, особенно явно выступая при различных переформулировках исходной задачи. Результатом правильного выполнения графической модели технического объекта является пространственный образ, включающий следующие составляющие:

- пространственный геометрический образ конечного состояния объекта;

- пространственный образ исходного состояния объекта;

- пространственный образ возможных путей преобразования заданных объектов.

Основными показателями сформированности пространствен-ного мышления в данной системе действий являются характеристики пространственного образа, сформированного в результате анализа задачи. К ним можно отнести полноту, связанность, уровень абстрактности пространственного образа (рис. 1).

Вторая группа действий, определяющих пространственное мышление, обобщена в систему действий синтеза (рис. 2).

Эта группа действий направлена на выявление характеристик преобразования пространственных образов. Уровень сформированности мышления в этой системе действий определяется главным образом динамичностью созданного в результате анализа пространственного образа. Этот показатель характеризует мыслительную способность деформировать однажды созданный образ.

Р ис.

1. Рабочая модель пространственного

мышления:

ис.

1. Рабочая модель пространственного

мышления:

Р

В третью группу действий, характеризующих пространственное мышление студентов, входят действия управления поиском варианта оптимального решения. Эти действия органически включаются в решение задач и связаны с навыками поисковой деятельности графического формообразования.

Воронежский государственный технический университет

УДК 627

КУРСОВОЕ ПРОЕКТИРОВАНИЕ ПО ДИСЦИПЛИНЕ

«ДЕТАЛИ МАШИН И ОСНОВЫ КОНСТРУИРОВАНИЯ»

В.А. Нилов, В.И. Нилова, А.В. Попов

В статье рассматриваются вопросы повышения качества курсового проектирования по дисциплине «Детали машин и основы конструирования», использования в процессе проектирования вычислительной техники и программного обеспечения для автоматизации и оптимизации проводимых расчетов, обсуждается накопленный педагогический опыт.

Современное проектирование изделий в машиностроении полностью основывается на выполнении проектировочных и расчетных работ с использованием различного специализированного программного обеспечения (систем автоматизированного проектирования, программ для технических вычислений и т.п.), а чертежи создаются с применением графических редакторов AutoCAD, Компас, T-Flex и др.[1]

Курсовое проектирование по дисциплине «Детали машин и основы конструирования» (ДМ и ОК) ставит своей целью научить студентов выполнять расчеты деталей машин с использованием персональных ЭВМ, проводить оптимизацию своих проектов по отдельным параметрам и сформировать первоначальные навыки конструирования типовых изделий машиностроения. В курсовом проектировании студенты широко применяют справочную и нормативную литературу и различные типовые конструкторские решения.

Использование компьютера в курсовом проектировании дает возможность студентам уже на стадии эскизного проектирования разрабатывать конструкции, отличающиеся более высоким техническим уровнем. Используемое программное обеспечение позволяет обоснованно выбрать наиболее рациональное конструктивное решение. Методическое обеспечение, создаваемое на кафедре проектирования механизмов и подъемно-транспортных машин, помогает студентам правильно организовать свою работу по выполнению курсового проекта. Кроме того, на кафедре сформирована электронная библиотека книг и учебников, которые необходимы для курсового проектирования.

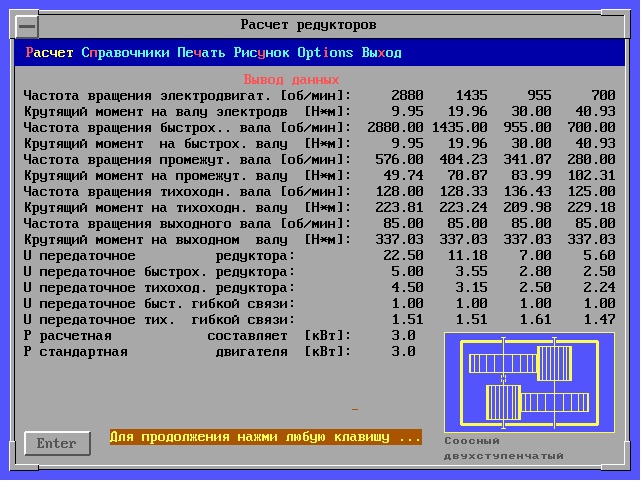

В Воронежском государственном техническом университете в течение последних 10 лет практикуется выполнение курсового проекта по дисциплине ДМ и ОК с обязательным выполнением вариантного кинематического расчета на ЭВМ, используя программу для кинематического расчета (MADESHAR) различных видов редукторов (рис.1). Получив несколько вариантов кинематического расчета, студенты уже по другой стандартной программе выполняют силовой расчет всех передач редуктора. (RED).

Рис.1 Результаты вариантного кинематического расчета

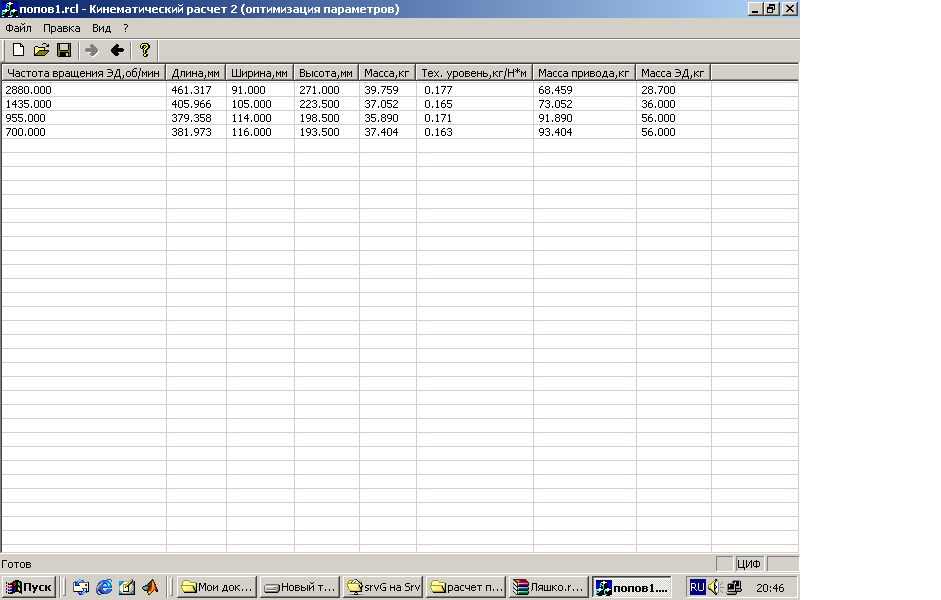

Результаты силового расчета, выполненные с применением одинаковых материалов, термической обработки, графика нагружения и т.д. вводятся затем в оптимизационную программу (ReducerCalc), которая рассчитывает следующие параметры:

Технический уровень;

Масса редуктора;

Масса привода;

Стоимость привода;

Монтажное пространство, необходимое для размещения привода. (рис.2)

Рис.2 Результаты оптимизационного расчета привода

Этапы выполнения вариантного кинематического расчета, силового расчета передач редуктора в одинаковых условиях и оптимизационный расчет образуют в целом эскизный проект, который позволяет студенту для дальнейшей детальной проработки (технический проект) обоснованно выбрать один из полученных вариантов по критерию, заданному преподавателем.

Весь технический проект студенты выполняют на персональных ЭВМ, в том числе графическую часть в редакторе Компас 3D v.8+. Для выполнения эскизного и технического проектов на ЭВМ кафедра имеет дисплейный класс, оснащенный достаточным количеством компьютеров и соответствующим набором стандартных и оригинальных программных средств.

Практика руководства курсовым проектированием по изложенной выше методике позволяет отметить следующие положительные моменты:

Улучшилось качество выполненных проектов и обоснованность аргументов при защите проекта.

Повысилась заинтересованность студентов в освоении как работы на ЭВМ, так и в изучении самого предмета как такового.

Студенты проявляют большую склонность к выполнению расчетных работ.

Сокращается время выполнения курсового проекта студентами, особенно, если они уже были ранее знакомы с каким-либо графическим редактором, например AutoCAD или Компас.

Вскрылись и негативные моменты, главные из них: