ГОУВПО «Воронежский государственный технический университет»

АВТОМАТИЗАЦИЯ ТЕХНИЧЕСКОЙ ПОДГОТОВКИ ПРОИЗВОДСТВА В ЕДИНОМ ИНФОРМАЦИОННОМ ПРОСТРАНСТВЕ МАШИНОСТРОИТЕЛЬНОГО ПРЕДПРИЯТИЯ

Материалы регионального научно-практического семинара

(г. Воронеж, 21-23 декабря 2007 г.)

Воронеж 2007

УДК 681.3

Автоматизация технической подготовки производства в едином информационном пространстве машиностроительного предприятия: регион. науч.-практ. семинар. Воронеж: ГОУВПО «Воронежский государственный технический университет», 2007. 100 с.

Материалы посвящены автоматизации технической подготовки производства в едином информационном пространстве машиностроительного предприятия.

Материалы сборника соответствуют научному направлению «Интеллектуальные информационные системы», отражающему отдельные разделы перечня Критических технологий Российской Федерации, утвержденного Президентом Российской Федерации.

Сборник подготовлен в электронном виде в текстовом редакторе Microsoft Word и содержится в файле tezis_АТР.doc.

Редакционная коллегия:

Е.Д. Федорков |

– д-р техн. наук, проф. - ответственный редактор, Воронежский государственный технический университет; |

О.Я. Кравец |

– д-р техн. наук, проф. – зам. ответственного редактора, Воронежский государственный технический университет; |

А.И. Бобров |

– канд. техн. наук, доц., Воронежский государственный технический университет; |

И.Л. Батаронов |

– д-р техн. наук, проф., Воронежский государственный технический университет; |

О.В. Собенина |

– канд. техн. наук, доц., Воронежский государственный технический университет; |

А.С. Кольцов |

– канд. техн. наук, доц., Воронежский государственный технический университет; |

Е.Н. Кордюкова |

– ассистент – ответственный секретарь, Воронеж-ский государственный технический университет |

Рецензенты: зам. директора ОАО «Концерн «Созвездие» по науке д-р техн. наук И.И. Малышев;

д-р техн. наук, проф. О.В. Родионов

© Коллектив авторов, 2007

© Оформление. ГОУВПО «Воронежский государственный технический университет», 2007

Введение

Автоматизация технической подготовки производства в едином информационном пространстве машиностроительного предприятия на современном этапе представляет собой актуальную задачу, так как основной формой промышленного производства становится автоматизированное производство. Решение задач автоматизации технической подготовки производства в едином информационном пространстве машиностроительного предприятия предполагает применение новых методов и подходов в анализе, исследовании и проектировании систем организации выполнения технологических операций, средств взаимодействия автоматизированных подсистем с оператором и другими единицами оборудования, входящими в производственную структуру машиностроительного предприятия.

Решение поставленных проблем являются различными сторонами единой задачи автоматизация технической подготовки производства машиностроительного предприятия с применением высокоавтоматизированных производств.

Тезисы докладов, представленные в сборнике, подготовлены по материалам регионального научно-практического семинара. Работы содержат результаты теоретических и прикладных исследований, посвященных различным вариантам автоматизации технической подготовки производства в едином информационном пространстве машиностроительного предприятия.

Материалы сборника характеризуются разнообразием поднимаемых вопросов, практической направленностью на решение актуальных задач и вызовут интерес у широкого круга специалистов.

УДК 681.3

С.И. Ушаков, И.С. Малышева

ИСТОРИЯ ПОЯВЛЕНИЯ И РАЗВИТИЯ ПРАВОВОЙ ОХРАНЫ ПРОГРАММ ДЛЯ ЭВМ В РФ

С развитием новых технологий и появлением ЭВМ возникает проблема о правовой защите компьютерных программ. Многие страны с различным уровнем развития технического прогресса столкнулись с этой проблемой в разное время.

Что же касается СССР, то первое упоминание о проблеме правовой охраны программ возникает лишь в начале 70-х годов. Но в это время большого внимания этому не уделяется. Первым же шагом к созданию в то время нового “компьютерного законодательства” послужило постановление Государственного комитета по науки и технике (ГКНТ) № 581 от 10 декабря 1979 года «О повышении эффективности функционирования и использования ГосФАП». Согласно этому постановлению был создан Государственный фонда алгоритмов и программ. Он объединял многочисленные фонды, учрежденные ранее постановлениями ГКНТ. В то время правами на все программные продукты обладал фонд ГосФАП. Все написанные программы должны были передаваться ему. Дальнейшим распространение программных средств занимался сам ГосФАП, при этом ни он сам, ни автор не получали прибыли. Заработная плата автора складывался лишь из его квалификации и должности, которую он занимал на предприятии. В связи с этим, вплоть до 1984 года особого распространения компьютерные программы не получили, так как в этом не был заинтересован ни фонд ГосФАП, ни сами авторы.

Следующим шагом в развитии законодательной базы компьютерной области стало новое постановление ГКНТ, принятое в 84-м году, согласно которому программный продукт приравнивался к продукции производственно-технического назначения. Вследствие чего авторам стала начисляться премия в размере до шести должностных окладов в год. Так же, как и в прошлые годы, авторы не могли распоряжаться своими программными средствами, но в то же время их работа становится более востребованной. Приобретение программами статуса “новая техника”, позволило им стать перспективной отраслью развития страны. В это время мало кто задумывался о правовой охране написанных программ, так как в этом не было необходимости. В то время компьютерное пиратство еще “не придумали”.

Очередным, но более весомым, чем все предыдущие можно считать следующий этап развития правовой охраны в области интеллектуальной собственности. В 1987 году создается Государственный комитет СССР по вычислительной технике и информатике (ГКВТИ), по инициативе которого в 88-м году было принято постановление «Об улучшении работ в области программного обеспечения вычислительной техники и информатики». Согласно нему в СССР была разработана нормативная база по охране компьютерных программ. В это время впервые за всю историю развития охраны интеллектуальной собственности появляется понятие “защита программного продукта”. Недостатком же являлось то, что по-прежнему не было определено, к какой же области отнести программы: либо осуществлять защиту с точки зрения авторского права, либо относиться к ним, как к объектам промышленной собственности.

В конце 80-х, начале 90-х годов прошлого века продолжается усовершенствование ранее принятых законов в этой области права. Предпринимаются шаги по разработке отдельного института правовой охраны, сугубо для организации правоотношений в области охраны компьютерных программ. Но в это время происходит распад Советского Союза, что приводит к коренным преобразованиям не только в этой области права, но и во всем законодательстве, вследствие чего появляются новые законы, которых продолжают действовать и сегодня.

С появлением новой страны – России – изменились взгляды на проблему правовой охраны интеллектуальной собственности. Страна пошла по пути “наименьшего сопротивления”, воспользовавшись опытом других стран. К этому времени многие европейские державы, а так же США, уже определились, к какой области законодательства отнести охрану компьютерных программ. В 1992-м году было ратифицировано Российско-Американское торговое соглашение, согласно которому России необходимо было принять закон, в котором были бы описаны основные положения о правовой охране и защите компьютерных программ, как объектов авторского права. 23 сентября 1992 Президент РФ Б. Ельцин подписал закон «О правовой охране программ для ЭВМ и баз данных». Согласно этому закону компьютерные программы стали охраняться как литературные произведения, а базы данных как сборники. Спустя два года, 9 июля 1993 года был принят закон «Об авторском праве и смежных правах». В нем так же упомянуто об охране программ для ЭВМ и баз данных, как объектов авторского права.

В последующие 13 лет эти законы существенно не изменились. За эти годы бил лишь принят ряд поправок, но суть законов осталась прежней. На сегодняшний день в мире нет института права, специально созданного именно для обеспечения охраны компьютерных программ, не как объектов авторского права, а как сугубо индивидуального вида объектов правовой защиты.

Воронежский государственный технический университет

УДК 681.3

С.В. Высоцкий, И.С. Малышева

ОСОБЕННОСТЬ СОВРЕМЕННОГО ИНЖЕНЕРНОГО ОБРАЗОВАНИЯ

Важная особенность современного инженерного образования (ИО) в том, что теперь оно неразрывно связано с развитием внешней для него составляющей – прикладных информационных технологий (ПИТ), тогда как ранее ИО развивалось лишь за счет освоения достижений и развития инженерной мысли большей частью в конкретной предметной области в соответствии с уровнем фундаментальных наук. ПИТ привели к кардинальному изменению среды создания, обмена и формы представления технической информации. Это требует соответствующих изменений в ИО. Использование ПИТ – по существу смена парадигмы и производства и ИО, связанная с новым направлением инженерной деятельности – компьютерным инжинирингом.

Компьютерный инжиниринг в вузе не сводится к САПРовской подготовке, важно использовать полученные знания и навыки ПИТ для обучения практическому решению повседневных инженерных задач с использованием знаний общеинженерных и специальных дисциплин (ИнжД).

Практика развития ИО на основе ПИТ в России выявила ряд ограничений в использовании последних в учебном процессе. К таковым относятся:

высокая динамика развития аппаратных и программных средств реализации ПИТ: цикл смены поколений компьютеров составляет 2 – 3 года; соответственно меняется и программное обеспечение; это требует новых финансовые затрат на приобретение, повышение квалификации персонала, а также переработки методического обеспечения; в результате ПИТ развиваются быстрее, чем в вузах разрабатывают учебные программы и начинают обучать по ним;

большие затраты времени на освоение преподавателями ИнжД новых версий ПИТ, отвлекающие от инженерных задач; это сдерживает эволюцию преподавания ИнжД с применением ПИТ;

угроза превращения студента в специалиста по ПИТ, оператора ЭВМ, но не в инженера вследствие несовершенства применяемых систем ИО на основе ПИТ, стереотипов престижа информационных технологий у молодежи, востребованности специалистов информационных технологий в сферах бизнеса, обеспечивающих несоизмеримые с промышленностью условия оплаты труда;

ограниченные финансовые возможности кафедр и вузов, которые могут быть ими выделены на поддержание уровня ПИТ, применяемых в учебном процессе.

Вследствие указанных ограничений и существенно больших ресурсов конкурентоспособных промышленных предприятий уровни ПИТ, применяемые в производственной практике, всегда будут выше, чем применяемые в ИО.

Воронежский государственный технический университет

УДК 681.3

С.В. Высоцкий, И.С. Малышева

ИНФОРМАЦИОННЫЕ ТЕХНОЛОГИИ И ИНЖЕНЕРНОЕ ОБРАЗОВАНИЕ

Информационные технологии (ИТ) привели к кардинальному изменению среды создания и формы представления технической информации: конструкторско-технологическая документация во многих отраслях промышленности все в большей степени создается в среде интегрированных систем автоматизированного проектирования и производства (CAD/CAM/CAE). В промышленно развитых странах интенсивно происходит изменение носителей основной информации о наукоемких объектах проектирования, изготовления и эксплуатации - переход от бумажного чертежа к геометрической модели объекта, а затем (при CALS-технологии) - к информационной модели на всех стадиях его жизненного цикла, представляемой и передаваемой при документообороте в электронном виде. Одним из стратегических направлений научно-технического прогресса промышленности является компьютеризация создания и эксплуатации машин. А это требует повышения уровня компьютерной грамотности персонала специалистов. Поэтому отечественная промышленность испытывает нарастающую потребность в инженерных кадрах, воспринимающих и владеющих прикладными ИТ. Данная потребность промышленного сектора экономики требует существенной перестройки инженерного образования (ИО).

В настоящее время эффективность подготовки инженерных кадров зависит от степени приближенности основных инструментов используемых технологий и информационных ресурсов инженера и студента. В силу глобального характера конкуренции для выпуска конкурентоспособной продукции отечественная промышленность должна обладать критической массой инженерных кадров, решающих задачи конструкторско-технологической подготовки производства и эксплуатации техники с широким использованием ИТ. Для решения данной задачи необходимо разработать и реализовать стратегию замещения традиционного образования информатизированным с участием основной массы студентов и преподавателей широкого круга общетехнических и специальных дисциплин.

Необходимо ликвидировать известный "разрыв" в преподавании ИТ и инженерных дисциплин. Поскольку большая часть преподавателей инженерных дисциплин пока крайне слабо владеет ИТ, это целесообразно делать через информатизацию курсового и дипломного проектирования, где при решении профессиональных инженерных задач упомянутым преподавателям проще осваивать ИТ, постепенно изменять методики преподавания инженерных дисциплин при применении ИТ, наращивать информационное обеспечение учебного процесса. Именно таким путем в технических вузах возможна подготовка инженерных кадров, способных к автоматизированному профессиональному решению задач конструкторско-технологической подготовки производства. Таким образом, использование ИТ в ИО становится фактором обеспечения конкурентоспособности промышленности и ИО.

Воронежский государственный технический университет

УДК 681.3

Е.Д. Федорков, Д.С. Решетников, Н.Н. Свиридова

РАСЧЕТ ТЕХНИЧЕСКИХ ПАРАМЕТРОВ МЕХАНООБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ПРОТЯГИВАНИЕМ

Объектами моделирования в разрабатываемой подсистеме являются изделие, подлежащее протягиванию, т.е. деталь и технологический процесс протягивания детали.

Элементами

резания при протягивании является

периметр резания

![]() наибольшая суммарная длина лезвий всех

одновременно режущих зубьев, мм, подача

на один зуб

наибольшая суммарная длина лезвий всех

одновременно режущих зубьев, мм, подача

на один зуб

![]() ,

мм, и скорость резания

,

мм, и скорость резания

![]() ,

м/мин.

,

м/мин.

Периметр резания зависит от формы и размеров обрабатываемой поверхности и схемы резания и определяется уравнением

![]() (1)

(1)

где

B

– периметр резания, мм, равный длине

обрабатываемого контура заготовки или

больше ее на величину

![]() при наклонном расположении зубьев под

углом

при наклонном расположении зубьев под

углом

![]() ,

,

![]() - число зубьев в секции протяжки при

прогрессивной схеме резания, (при

профильной или генераторной схеме

резания

- число зубьев в секции протяжки при

прогрессивной схеме резания, (при

профильной или генераторной схеме

резания

![]() ),

),

![]() - наибольшее число одновременно режущих

зубьев, определяемое из выражения

- наибольшее число одновременно режущих

зубьев, определяемое из выражения

![]() ,

где l

– длина обрабатываемой поверхности,

мм (за вычетов пазов или выточек если

таковые имеются); t

– шаг режущих зубьев, мм. Вычисленное

значение

округляют до ближайшего целого.

,

где l

– длина обрабатываемой поверхности,

мм (за вычетов пазов или выточек если

таковые имеются); t

– шаг режущих зубьев, мм. Вычисленное

значение

округляют до ближайшего целого.

Подача при протягивании - равномерный перепад между соседними режущими зубьями – является элементом конструкции протяжки.

Скорость резания, определяемую требованиями к точности обработки и параметрами шероховатости обработанной поверхности, выбирают по таблице справочника. При нормативной скорости резания заданный параметр шероховатости поверхности может быть достигнут при оптимальных значениях переднего и заднего углов при наличии у протяжки чистовых и переходных зубьев.

Установленную нормативную скорость резания сравнивают с максимальной скоростью рабочего хода станка и скоростью резания, м/мин, допускаемой мощностью двигателя станка:

![]() (2)

(2)

где

N

– мощность двигателя станка, кВт,

![]() - сила резания при протягивании, Н,

- сила резания при протягивании, Н,

![]() - КПД станка.

- КПД станка.

В качестве рабочей скорости принимают наименьшую из сравниваемых скоростей.

Сила резания, Н, при протягивании

![]() (3)

(3)

где P – сила резания на 1 мм длины лезвия, Н, зависящая от обрабатываемого материала и величины подачи , мм, на один зуб протяжки.

Величина износа для предварительной протяжки 0,3 мм, для окончательной 0,2 мм. Износ определяется по всей поверхности зубьев протяжки.

Для протягивания жаропрочных деформируемых сплавов на скоростях резания -4 м/мин рекомендуется применять быстрорежущие стали Р12Ф2К5М3, Р6М5К5, М8 для протягивания деталей из литейных жаропрочных сплавов – быстрорежущие стали Р6М4К8 и Р18Ф8К8М.

Воронежский государственный технический университет

УДК 681.3

Р.А. Гладких, Н.Н. Свиридова, Е.Н. Кордюкова

ПОДСИСТЕМА АВТОМАТИЗИРОВАННОГО УЧЕТА СКЛАДСКОГО ХОЗЯЙСТВА МАШИНОСТРОИТЕЛЬНОГО ПРЕДПРИЯТИЯ

Проектирование подсистемы автоматизированного учета склада готовой продукции позволило определить взаимосвязь решаемых задач и базовых компонентов.

Основными этапами в решении данной задачи является формирование объединенного массива нормативно-плановых данных и расчет на его базе задач подсистемы:

учет изделий на складах;

формирование и ведение программы отгрузки;

выдача документации и получение массива отгрузки для последующей реализации;

инвентаризация складских запасов.

Складское хозяйство представляет собой важный объект производственного менеджмента. Основными задачами складского хозяйства являются:

своевременное обеспечение производства сырьем, материалами,

оборудованием, запасными частями, комплектующими изделиями;

обеспечение сохранности материальных ценностей на складах;

снижение затрат, связанных с осуществлением складских операций и содержанием складов;

повышение производительности труда и улучшение условий труда рабочих, обслуживающих склады.

В процессе выполнения этих задач складское хозяйство осуществляет следующие функции:

аккумулирование материальных ресурсов в требуемых объемах и номенклатуре, достаточных для устойчивой ритмичности процесса производства;

надлежащее хранение и учет предметов труда и готовой продукции;

планомерное, бесперебойное и комплектное снабжение цехов и участков материальными ресурсами;

подготовка материалов к их непосредственному потреблению;

отгрузка готовой продукции потребителям;

оформление приходных и расходных документов;

оформление накладных на внутреннее перемещение;

оформление товарно-транспортных накладных;

учет малоценных и быстроизнашивающихся предметов;

формирование данных для секторов расчетов с поставщиками и подрядчиками;

формирование отчетности по движению товарно-материальных ценностей (ТМЦ).

Подсистема позволяет вести журнал учета перемещения заготовок (приход, расход, остаток), что обеспечивает автоматизированную подготовку и предоставление оперативной информации.

На первом этапе происходит регистрация заготовки со всеми соответствующими ей данными, с использованием информационных поддержек, а именно архива. На втором этапе осуществляется ввод поступивших данных о количестве и виде заготовки, данные о покупателе (при продаже). На третьем этапе вся информация сохраняется, и формируются необходимые документы в формате Word, возможна корректировка данных и возврат к первому этапу. Также подсистемой предусмотрено формирование журнала перемещения заготовок с помощью компонентов QReport, которые применяется для построения отчетов в среде Delphi.

Все требования к подсистеме определяются содержанием входной информации, позволяющей формировать выходную информацию, отображённую в виде накладной и журнала учета перемещения заготовок. Эти документы заполняются данными, получаемых из файлов обмена данными, которые разработаны в рамках проекта. Верхним уровнем подсистемы является интерфейс, осуществляющий управление функциями в диалоговом режиме. В современных условиях поиск оптимального решения проблемы организации интерфейса взаимодействия приобретает характер комплексной задачи, решение которой существенно осложняется необходимостью оптимизации функционального взаимодействия операторов между собой и с техническими средствами в условиях изменяющегося характера их профессиональной деятельности.

В подсистеме реализованы следующие функции:

просмотр данных;

редактирование данных (изменение, добавление, удаление);

поиск данных;

печать отчетов.

При проведении анализа функциональной модели подсистемы, был получен набор необходимых таблиц баз данных. Для выполнения операций с таблицами использовался реляционный способ доступа к данным, который основан на обработке сразу группы записей, при этом если необходимо обработать одну запись, то обрабатывается группа, состоящая из одной записи. Так как реляционный способ доступа основывается на SQL-запросах, то его также называют SQL-ориентированным. Проектирование реляционной БД заключается главным образом в разработке структуры данных, т.е. в определении состава таблиц и связей между ними. При этом структура должна быть эффективной и обеспечивать:

быстрый доступ к данным;

отсутствие дублирования (повторения) данных;

целостность данных.

При обращении к пункту меню происходит обращение к конкретному модулю подсистемы, который в свою очередь обращается к базе данных посредством драйверов BDE (Borland Database Engine – процессор баз данных фирмы Borland). BDE формирует запрос к серверу, на котором расположена БД, на языке структурированных запросов SQL (Structured Query Language). Удаленный сервер принимает запрос и переадресует его SQL-серверу БД. В завершении процесса формирования данных происходит процесс построчного анализа данных. Данные, которые удовлетворяют условиям включения, передаются в результирующие таблицы БД. При этом ресурсы клиентского компьютера не участвуют в физическом выполнении запроса, а лишь отсылают запрос к серверной БД и получают результат, после чего интерпретирует его необходимым образом. Далее, программный модуль обращается к этим данным и формирует формы отчетов, выраженные в виде накладной и журнала перемещения заготовок.

Разработка технологии складских операций производилась с использованием обобщенных (оценочных) расчетов на базе принятых значений и параметров законов распределения потоков товаров на входе и заявок на комплектацию заказов.

Воронежский государственный технический университет

УДК 681.3

А.Н. Моисеев, Н.Н. Свиридова

ПРОЕКТИРОВАНИЕ ПОДСИСТЕМЫ САПР РАСЧЕТА ПРИПУСКОВ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ И ОПРЕДЕЛЕНИЯ

РАЗМЕРОВ ЗАГОТОВОК

Основные функции данной подсистемы:

1. Выборка из базы данных значений и составление сводной таблицы для расчета припусков;

2. Расчет припусков;

3. Составление типового маршрута обработки поверхности заготовки на основе входных данных;

4. Визуализация переходов обработки заготовки;

5. Сохранение полученных результатов в базу данных.

Данная структура состоит из 3 основных блоков: блока ввода исходных данных, расчетного блока и блока выходных данных.

Блок ввода исходных данных. Функциональной задачей данного блока является сбор данных (материал заготовки, способ получения заготовки, длина и масса заготовки, данные о обрабатываемых поверхностях) о проекте необходимых для дальнейших расчетов и выполнения поставленных выше задач.

Также данных блок решает задачу обеспечения возможности удобной работы пользователя с вышеперечисленными данными.

Расчетный блок. Данный блок содержит алгоритмы расчета выходных данных. Обеспечивает построение таблицы припусков. Осуществляет подготовку числовых данных для визуального отображения процесса обработки поверхности. Осуществляет доступ к технической документации.

Блок выходных данных. Данный блок осуществляет представление данных, полученных расчетным блоком, в доступной для пользователя форме.

При помощи блока выходных данных на экран выводятся:

Таблица расчета припусков совмещенная с табличными припусками и отображением их разности;

Осуществляется построение графического изображения процесса обработки поверхности с указанием методов обработки поверхности и прочих числовых данных (исходных данных, расчетных припусков и пр.).

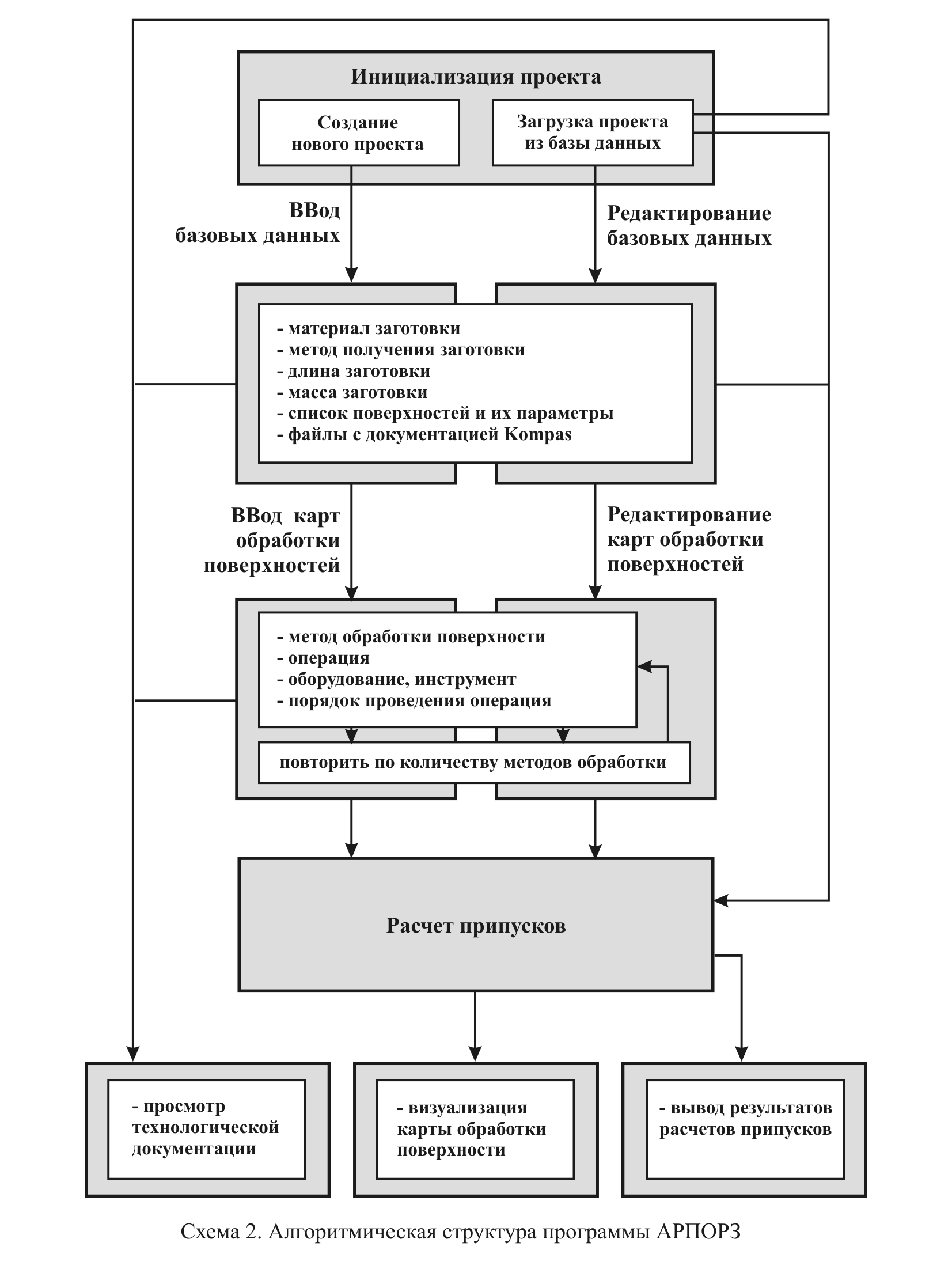

Алгоритмическую структуру программы можно представить следующим образом:

Перечисленные выше блоки программы, выполняясь последовательно с возможностью возврата, решают все поставленные выше задачи.

Воронежский государственный технический университет

УДК 681.3

Е.А. Паршина, Н.Н. Свиридова, И.С. Малышева

АЛГОРИТМ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА КОНЦЕНТРАЦИИ НАГРУЗКИ В КОНИЧЕСКИХ ПЕРЕДАЧАХ С КРУГОВЫМИ ЗУБЬЯМИ

Оптимизации

коэффициента концентрации нагрузки

![]() .

Данный критерий позволяет сохранить

преемственность расчетов на прочность

передач с круговыми зубьями по отношению

к цилиндрическим и коническим передачам

с линейным контактом.

.

Данный критерий позволяет сохранить

преемственность расчетов на прочность

передач с круговыми зубьями по отношению

к цилиндрическим и коническим передачам

с линейным контактом.

Для определения

коэффициента концентрации нагрузки

необходимо знать оптимальное распределение

нагрузки, т.е. распределение нагрузки,

при котором обеспечивается равенство

контактных напряжений по длине площадки

контакта

![]() .

Это условие выполняется при соблюдении

отношения

.

Это условие выполняется при соблюдении

отношения

![]() ,

где

,

где

![]() - удельное усилие в i-м сечении,

- удельное усилие в i-м сечении,

![]() - геометрический комплекс в формуле

Герца для случая точечного контакта

поверхностей. Тогда коэффициент

может быть найден как максимальное

отношение удельных нагрузок, вычисленных

в одном и том же сечении по длине зуба

передач, - рассматриваемой и с оптимальным

распределением нагрузки.

- геометрический комплекс в формуле

Герца для случая точечного контакта

поверхностей. Тогда коэффициент

может быть найден как максимальное

отношение удельных нагрузок, вычисленных

в одном и том же сечении по длине зуба

передач, - рассматриваемой и с оптимальным

распределением нагрузки.

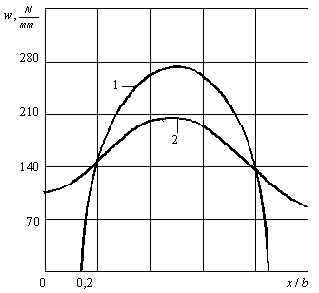

Расчет коэффициента

концентрации нагрузки

в конических передачах с круговыми

зубьями осуществлялся решением системы

уравнений совместности деформаций. Для

примера приведено распределение нагрузки

в конической передаче с круговыми

равновысокими зубьями (параметры

передачи: внешний торцовый модуль mte=10

мм, угол профиля

![]() ,

угол наклона зубьев

,

угол наклона зубьев

![]() ,

передаточное число u=2,5) при наличии

локализации в сравнении с оптимальным

распределением нагрузки.

,

передаточное число u=2,5) при наличии

локализации в сравнении с оптимальным

распределением нагрузки.

Распределение нагрузки w в конической передаче с круговыми равновысокими зубьями (осевая форма) по длине зуба b, для ведущей вогнутой стороны зуба шестерни при наличии (1) и отсутствии (2) локализации

Оптимизация

проводилась с использованием метода

покоординатного спуска. Критерий

оптимизации - коэффициент концентрации

нагрузки

.

Параметры оптимизации - монтажные

смещения: осевые смещения шестерни

![]() и колеса

и колеса

![]() ,

отклонение межосевого расстояния

,

отклонение межосевого расстояния

![]() ,

величина локализации пятна контакта,

задаваемая как величина зазора на краю

зуба. Оптимизация распределения нагрузки

для конических передач с круговыми

равновысокими зубьями (осевая форма)

велась лишь с ограничением на величину

бокового зазора. Для предотвращения

заклинивания необходимо, чтобы выполнялось

условие

,

величина локализации пятна контакта,

задаваемая как величина зазора на краю

зуба. Оптимизация распределения нагрузки

для конических передач с круговыми

равновысокими зубьями (осевая форма)

велась лишь с ограничением на величину

бокового зазора. Для предотвращения

заклинивания необходимо, чтобы выполнялось

условие

![]() где

где

![]() - половина угла при вершине делительного

конуса,

- половина угла при вершине делительного

конуса,

![]() - отклонение

межосевого угла,

- отклонение

межосевого угла,

Re - внешнее конусное расстояние,

cn - боковой зазор.

Передача с

понижающимися зубьями является

сопряженной, вследствие этого необходимы

ограничения для предотвращения

диагональности контакта. Диагональность

отсутствует, если точка первоначального

контакта зубьев, перемещаясь по высоте

зуба, находится в средней его части, не

выходя на край. Если из вершины делительного

конуса направить ось z вдоль зуба,

то ограничения можно записать в виде

![]() ;

;

![]() ,

,

где b — ширина зубчатого венца,

c1 и c2 — коэффициенты, обычно принимаемые 0,35 и 0,65, соответственно.

Учет ограничений осуществлялся с использованием метода внешней точки. В канонизированном виде ограничения могут быть записаны следующим образом:

![]()

![]()

![]()

Тогда оптимизируемая

функция представляет собой сумму целевой

функции

![]() и штрафной

и штрафной

![]() .

.

![]() ,

,

где t — некоторый параметр.

При t=0 решается задача без ограничений, увеличивая t (t>0), получим ряд безусловных минимумов, приближающихся к границе области.

Воронежский государственный технический университет

УДК 681.3

Н.К. Сонина, Н.Н. Свиридова

АВТОМАТИЗАЦИЯ ПРОЕКТИРОВАНИЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ШЛИЦЕВЫХ ПОВЕРХНОСТЕЙ

У ЗАКАЛИВАЕМЫХ ВАЛОВ

Предлагается построение алгоритмической модели задачи проектирования приспособлений.

Постоянное наращивание выпуска изделий машиностроения, а также необходимость сокращения материальных затрат на их изготовление обуславливают жесткие требования к качеству и гибкости машиностроительного производства. Осуществление этих требований стало возможным на основе широкого применения средств вычислительной техники на всех этапах производства. Особая роль отводится применению ЭВМ в системах автоматизированного проектирования (САПР).

Процесс механической обработки шлицевых поверхностей у закаливаемых валов, центрируемых по наружной поверхности, чаще всего состоит из следующих операций:

фрезерование шлицев с припуском на шлифование боковых поверхностей;

чистовое шлифование боковых поверхностей шлицев после термической обработки и чистового шлифования.

Шлицевые поверхности у незакаленных валов подвергают только чистовому фрезерованию после чистового шлифования наружной поверхности.

Процесс механической обработки шлицевых поверхностей валов, центрируемых по внутренней поверхности, состоит из таких операций:

фрезерование шлицев с припуском под шлифование;

фрезерование канавок для выхода круга при шлифовании центрируемой поверхности внутреннего диаметра;

чистовое шлифование боковых поверхностей и центрирующей поверхности внутреннего диаметра после термической обработки.

Наружные шлицевые поверхности чаще всего фрезеруют способом копирования и обкатки. После оценки необходимых этапов и методов обработки основных поверхностей детали приступают к самому сложному и наименее формализованному этапу проектирования технологического процесса – синтезу маршрута обработки и подбора соответствующего оборудования металлорежущих станков. При этом необходимо исходить из принятых за основные технологические базы поверхностей детали - у деталей класса «валы» это центровые отверстия и один из торцов. Разрабатывая технологический процесс необходимо стремиться выполнить следующие условия:

на первой операции выполнить обработку основных технологических баз детали, базируясь на вспомогательные базы (при обработке детали «кругом»), либо на черные необрабатываемые впоследствии поверхности;

первыми выполнить операции черновой обработки, при которых снимают все напуски и наибольшие припуски;

обрабатывать вначале те поверхности, которые не снижают жесткости детали;

первыми следует обрабатывать «начисто» такие поверхности, которые не требуют высокой точности и качества;

термическая обработка выполняется обычно в два этапа: после черновых грубых операций рекомендуется назначать нормализацию, старение для снятия остаточных напряжений; второй этап (при необходимости) после всех формообразующих операций перед отделочной обработкой – закалка с отпуском;

отделочные операции по обработке наиболее точных поверхностей следует выносить в конец технологического процесса.

Исполнительными поверхностями валов являются шпоночные пазы и шлицевые поверхности, сопрягающиеся с деталями передаточных механизмов, либо винтовые, зубчатые поверхности на самом валу. Через эти поверхности валы и передают крутящий момент.

Исходными данными для подсистемы являются:

данные об обрабатываемом материале;

данные о детали, о заготовке;

данные об инструменте;

данные об используемом станке;

данные, необходимые для оптимизации (з/плата станочников, эксплуатационные расходы, расходы на силовую электроэнергию, стоимость переточки затупившегося инструмента, стоимость покупки нового инструмента).

Выходными данными подсистемы являются оптимальные режимы резания (скорость, подача) при соответствующем значении весового коэффициента (задается пользователем), определяющего значимость одного из критериев оптимальности («минимальной себестоимости» и «максимальной производительности»).

При создании подсистемы реализовано программное средство, позволяющее производить расчеты по фрезерной обработке шлицевых валов. Программа позволяет выбирать различные значения исходных данных, представленных в виде БД, согласно Гост и получать значения числовых характеристик фрезерной обработки и фрезерного инструмента.

Воронежский государственный технический университет

УДК 681.3

А.С. Ананьев, В.А. Рыжков, Р.С. Лопатин

ОБЗОР ПОДСИСТЕМЫ ПРОВЕРКИ ПРАВИЛЬНОСТИ

И ОТЛАДКИ УПРАВЛЯЮЩЕЙ ПРОГРАММЫ

ДЛЯ СТАНКОВ С ЧПУ (NC ОТЛАДЧИК).

Эволюция САПР сегодня заключается в разработке комплексных автоматизированных систем, включающих подсистемы конструирования изделий, проектирования технологический процессов, подготовки управляющих программ для оборудования с ЧПУ и т.д. Использование САПР ускоряет и облегчает процесс конструирования до 25 раз, а проектирования до 100. Многие системы позволяют проводить испытания спроектированных изделий не прибегая к созданию их образцов в реальной жизни, что значительно сокращает затраты от разработки до создания промышленного образца. Поскольку программное обеспечение станков с ЧПУ несовершенно, то непосредственно перед процессом производства имеет смысл смоделировать процесс обработки виртуально и доработать его согласно тонкостям конкретного оборудования.

NC отладчик должен получать на входе управляющую программу, сформированную постпроцессором или введённую в ручном режиме. Далее подсистема должна проверить правильность программы и в случае ошибки предоставить возможность корректировки управляющей программы. Если же программа управления станком с ЧПУ рабочая, то подсистема визуально отображает процесс обработки детали. Для этой цели используется компьютерная графика, являющаяся составной частью САПР. Для решения поставленной задачи визуализации можно использовать различные средства. Одним из представителей средств интерактивной графики, находящемся на середине линейки цена-качество является система Компас-3D v8 Plus. Эта система предназначена для автоматизации проектно-конструкторских работ в различных отраслях деятельности. Она может успешно использоваться в машиностроении и приборостроении, архитектуре и строительстве, составлении планов и схем. Система Компас-3D v8 Plus включает в себя средства разработки прикладного программного обеспечения, которыми является Компас-Мастер. Целью использования является реализации взаимодействия с API системы Компас для визуального отображения работы управляющей программы в подсистеме проверки правильности и отладки управляющей программы для станков с ЧПУ (NC отладчик).

Существует два подхода к реализации программного средства, имеющего связь со средой Компас.

Первый способ заключается в написании прикладной библиотеки среды Компас v8. Написанная библиотека подключается непосредственно в Компасе через «Менеджер библиотек». Разработанную библиотеку заранее надо поместить в папку библиотек Компаса. Следующим шагом будет запуск этой библиотеки, которая в свою очередь запустит интерфейс разработанного программного средства и пользователю останется только ввести или загрузить управляющую программу для проверки её правильности. Единственный минус данного способа – необходимо, чтобы пользователь запускающий библиотеку имел право полного доступа к локальному диску, на котором установлена среда Компас v8 Plus. В противном случае, библиотека не запустится.

Вторым способом работы с Компасом является разработка *.exe файла программы. Таким образом, пользователю не требуются права на доступ к локальному диску со средой Компас. Достаточно запустить *.exe файл программного средства, указать необходимую для проверки управляющую программу. Программа самостоятельно проверит необходимые параметры и предложит варианты действий. После визуализации управляющей программы для станков с ЧПУ подсистема «NC отладчик» предоставляет возможность доработки управляющей программы с последующей её проверкой и визуализацией.

В результате использования подсистемы проверки правильности и отладки управляющей программы для станков с ЧПУ мы сокращаем время и затраты на запуск производства новых деталей. Это один из примеров того, что без контроля с использованием обратной связи невозможно эффективное развитие автоматизированного машиностроения. Развитие САПР позволяет свести затраты на разработку изделий к минимуму, что благоприятно скажется на экономическом росте промышленности.

Воронежский государственный технический университет

УДК 681.3

Е.И. Асташева, В.А. Рыжков

РАЗРАБОТКА МОДУЛЯ ОБРАБОТКИ МАССИВА CLDATA ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМИРОВАНИЯ УП

ДЛЯ СТАНКОВ С ЧПУ

Программное управление металлорежущим оборудованием является одним из направлений развития машиностроения. Следовательно, возникает необходимость создания систем автоматизированного проектирования для оборудования с числовым программным управлением.

Целью данного исследования является создание программного модуля постпроцессора для сверлильной операции в общей системе САПР. Постпроцессор – это часть системы, решающая проблемно-ориентированные задачи, т.е. задачи, связанные с учетом конкретного типа станка и его системы управления. Постпроцессором решаются задачи кодирования информации, учета расположения нулевых точек, учета динамических характеристик приводов подач и т.д. Целесообразно, чтобы постпроцессор был минимального объема и по возможности простым. Постпроцессор непосредственно формирует управляющую программу и ориентируется в отличие от процессора на конкретные сочетания «Система управления – Станок».

Функции постпроцессора:

считывание промежуточной программы на языке CLDATA из файла;

перевод промежуточной программы в управляющую программу для станка с ЧПУ;

запись управляющей программы в файл.

Входной информацией будет промежуточная программа на языке CLDATA, в которой должны содержаться данные о технологическом процессе, припусках на обработку, перемещениях инструмента, опорных точках детали.

Первая функция заключается в считывании данных, полученных на этапах технологического и геометрического проектирования, сохраненных в формате CLDATA из файла.

Для перевода промежуточной программы в управляющую программу для станка с ЧПУ необходимо будет разобрать промежуточную программу на отдельные кадры, а кадры в свою очередь на программные слова и значения переменных. Затем сопоставить процедуры и функции программы на языке CLDATA и языке ЧПУ и произвести трансляцию промежуточной программы в программу для станка. Эту функцию можно разбить на более мелкие разделы:

перевод геометрических данных в систему координат станка;

проверка программы на соответствие технологическим ограничениям конкретного станка;

формирование команд перемещения и цикличной смены инструмента, назначения и смены значений подачи и частоты вращения шпинделя;

формирование вспомогательных команд;

выдача листинга управляющей программы.

Третья функция постпроцессора состоит в записи текста управляющей программы в файл, для переноса ее на станок с числовым программным управлением. При реализации данной функции, необходимо проводить диагностику ошибок конечной программы для станка с числовым программным управлением.

Для того, чтобы реализовать первую функцию, необходимо изучить язык CLDATA, на котором представлены выходные данные геометрического и технологического процессора.

При выборе выходного языка постпроцессора были рассмотрены несколько языков ЧПУ, такие как ИСО-7 бит, САПС, ТЕХНОЛОГ, ТЕХТРАН, СПД ЧПУ (АРТ). В результате проведенного анализа был выбран язык ИСО-7 бит, т.к. семиразрядный буквенно-цифровой код ИСО-7 бит является основным для всех отечественных станков с ЧПУ, значение букв и символов в терминах ЧПУ у этого кода должно соответствовать ГОСТ 20999-83 (СТ СЭВ 3585-82), код предназначен для записи информации и позволяет кодировать 128 символов. Для систем с ЧПУ за символами кода ИСО-7 бит согласно ГОСТ 20999-83 закреплены определенные значения, которые используются при кодировании технологической информации, в частности для задания в программах адресов команд, перемещений и др.

Результатом выполнения работы стала подсистема трансляции промежуточной программы на языке CLDATA в язык станка с ЧПУ ИСО-7 бит.

Применение результатов исследования обеспечит высокий уровня качества технологических процессов и управляющих программ при минимальных затратах труда и времени на их подготовку и изготовление.