Учебное пособие 2039

.pdf2.Ознакомьтесь с устройством и принципом работы прибора ППУ-1.

3.Проведите разметку и вырезку образцов (лента, проволока) для исследования учитывая, что длина образца L = 41

ммдолжна быть выбрана с точностью ±0,05 мм, а толщина h – измерена с точностью 0,01 мм, для чего воспользуйтесь данными ГОСТ 7164 [1], ГОСТ 9245 [2] , ГОСТ 9736 [3].

4.Закрепите образец между стойкой и оправкой произвольного радиуса R.

5.Проверьте с помощью объектмикрометра цену деления окулярмикрометра устройства ППУ-1.

6.Определите начальный прогиб образца b0 (рис. 1.3) с помощью штангенциркуля.

7.Проведите расчёт наибольшего напряжения σ, действующего на внешней стороне образца

|

E |

h |

|

|

|

2b0R |

|

(3) |

|

σ = |

|

|

|

|

1− |

|

|

. |

|

2R (1− µ |

2 |

) |

2 |

2 |

|||||

|

|

|

L |

+ b0 |

|

|

|||

Примечание: значения E и µ взять из справочника.

8. Сравнить полученное по выражению (3) значение σ со значением σ0,05 (σу) исследуемого материала по справочнику. При σ ≥ σу приступите к определению параметров упругого последействия.

9.Вновь измерьте значение параметра b0 с точностью не ниже 0,1 мм.

10.Вращая маховик червячной передачи, создайте в образце упругую деформацию путём обжатия образца вокруг оправки с помощью упругой ленты и осуществите нагружение

втечение 1 минуты.

11

11.Быстро сняв нагрузку, сразу замерьте с помощью окулярмикрометра значение b, обозначив его b1пп (индекс 1 – означает одну минуту выдержки под нагрузкой).

12.Проводить последовательно замеры величины b че-

рез равные промежутки времени для определения величины

обратного последействия, обозначая их как b1оп1 – через 1 минуту после снятия нагрузки, b1оп2 – через 2 минуты после снятия нагрузки и т.д. (нижние индексы 1, 2, и т. п. обозначают время релаксации деформации).

13.Произвести расчеты деформаций, характеризующих прямое и обратное последействие, согласно формулам:

|

1 |

1 |

|

h |

|

|

|

1 |

1 |

|

h |

|

|

|

∆ε |

пп |

= b |

|

|

|

; |

ε |

|

= b |

|

|

|

. |

(4) |

2 |

2 |

|

2 |

2 |

||||||||||

|

пп |

|

опi |

оп i |

|

|

||||||||

|

|

|

L |

+ b0 |

|

|

|

|

|

L |

+ b0 |

|

|

|

14. Проведите аналогичный эксперимент по пунктам 9- 13, меняя время выдержки под нагрузкой, отмечая это время верхним индексом в значениях b и ∆ε.

15. Занесите полученные значения в таблицу.

b0j |

|

bппj |

|

|

bопj |

1 |

|

|

|

bопj |

2 |

|

……….. |

|

bопj |

i |

|

|

|

|

|

∆εппj |

|

|

∆εопj |

1 |

|

|

∆εопj |

2 |

|

……….. |

|

∆εопj |

i |

|

|||

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

……. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

……… |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

j |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Индекс j – обозначает время выдержки под нагрузкой, индекс i – время релаксации деформации.

12

16.Постройте график зависимости ∆εпп от времени выдержки под нагрузкой j минут.

17.Постройте график зависимости ∆εоп от времени релаксации – i минут для всех значений j.

18.Дайте заключение о соответствии полученных экспериментальных данных ТУ.

3.Контрольные вопросы

1.Каков физический смысл модуля Юнга, модуля сдвига, модуля всестороннего сжатия?

2.Что характеризует коэффициент Пуассона?

3.Как влияет скорость нагружения на величину упругих констант и почему?

4.Что такое прямое упругое последствие и каков его механизм?

5.Что такое обратное упругое последствие и каков его механизм?

6.На чем основана методика определения упругого последствия?

7.Приведите примеры отрицательного влияния упругого последствия на рабочие характеристики изделия.

ЛАБОРАТОРНАЯ РАБОТА № 2 ИЗУЧЕНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ ПРИ СТАТИЧЕСКОМ РАСТЯЖЕНИИ

1. Теоретическое введение

Испытания методом статического растяжения образцов относятся к наиболее распространенным видам определения основ-

13

ных прочностных и пластических характеристик материалов благодаря их относительной простоте, доступности, наглядности, универсальности, информативности и объективности.

Эта методика успешно применима для образцов разнообразной формы: круглых, плоских, проволочных, пленочных, гладких и имеющих надрезы, в интервале температур от предплавильных до криогенных, в вакууме и в специальных средах. Методика применима и при определении свойств готовых деталей и сварных соединений. Конкретные требования к образцам и условиям проведения испытаний оговорены соответствующим ГОСТами, знание которых и умение правильно организовывать испытания позволит достоверно оценить качество материала.

Несмотря на перечисленные положительные моменты, следует иметь в виду, что достаточно высокая жесткость таких испытаний (коэффициент мягкости α = 0,5) ограничивает возможность их применения для материалов в хрупком состоянии.

2.Порядок выполнения работы

1.Ознакомьтесь с содержанием ГОСТ 1497 [4] и

ГОСТ 28840 [5].

2.Подберите измерительный инструмент и проверьте соответствие формы и размеров образцов.

3.Сделайте заключение о соответствии ГОСТ 28840 [5] испытательной машины, исследуемых образцов, указав тип образцов и условий испытаний по температуре, скорости деформирования и точности измерений.

4.Проведите маркировку и разметку базовой длины рабо-

чей части образца l0 (для гагаринских образцов – 25 мм) и расчёт площади поперечного сечения образца до начала испытаний

–F0, сделав три замера диаметра образца d0 в разных местах по базе l0. Данные занесите в таблицу.

14

5. Установите шкалу силоизмерителя и скорость деформации, используя знания материала образца, его состояния, разме-

ров и примерного значения σb.

6. Проведите испытание на растяжение вплоть до разрушения образца с записью машинной диаграммы в координатах «усилие P – перемещение ∆l» для чего:

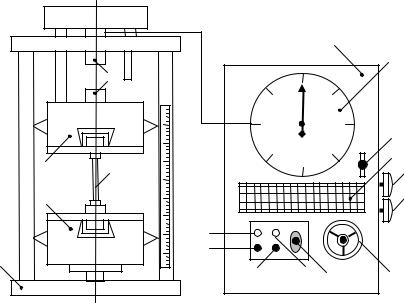

–ознакомьтесь с устройством испытательной машины P10

иP20 (рис. 2.1);

–подберите захваты необходимой конструкции и установите в захватах машины сменные вкладыши, соответствующие данному типу образца;

–включите машину тумблером 11 (должна загореться сигнальная лампочка 13);

–нажмите кнопку 14 гидронасоса машины;

–кнопками 16, 17 установите нижний захват в требуемое положение, позволяющее произвести испытание данного типа образца;

–установите в захваты образец, при этом рукоятка 2 находится в нулевом положении;

–выберите требуемый по ГОСТ 1497 [4], силовой диапазон испытаний (используя знания материала образца, его со-

стояния, размеров и примерного значения σb). Переключатель 8 установите в соответствующее положение;

–заправьте диаграммную ленту в диаграммный барабан 9, проверьте наличие чернил в пишущем узле. Рукояткой 12 выберите люфт в захватах, силоизмеритель при этом отклонится по часовой стрелке на одно-два маленьких деления;

–верните рукоятку 12 в нулевое положение;

–зафиксируйте диаграммный аппарат и опустите на бумагу пишущий узел;

–рукояткой 12 установите требуемую скорость деформации (6-10 делений);

–нажатием кнопки 14 включите нагружение и следите за образцом и диаграммным аппаратом;

15

|

|

|

2 |

7 |

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

8 |

5 |

4 |

|

|

9 10 |

3 |

|

|

|

11 |

|

16 |

|

|

|

1 |

17 |

|

|

|

15 |

14 |

|

12 |

|

|

13 |

Рис. 2.1. Устройство гидравлической разрывной испытательной машины Р-20:

1 – гидравлическая разрывная машина; 2 – стойка управления; 3 – нижний захват; 4 – образец; 5 – верхний активный захват; 6 – зона сжатия; 7 – силоизмеритель трехдиапазонный; 8 – переключатель диапазонов; 9 – диаграммный барабан; 10 – стабилизатор; 11 – тумблер общего включения установки; 12 – рукоятка скорости движения активного захвата; 13 – сигнальная лампа; 14 – кнопка включения гидронасоса; 15 – кнопка выключения гидронасоса; 16 – кнопка подъема нижнего захвата; 17 – кнопка опускания нижнего захвата

–после разрушения образца верните рукоятку в нулевое положение, расфиксируйте диаграммный аппарат, поднимите пишущий узел;

–нажатием кнопки 15 выключите гидронасос;

16

–извлеките из зажимов обломки образца;

–проведите соответствующие замеры параметров lk,, dk

изанесите данные в таблицу.

По окончании серии испытаний выключите машину тумблером 11.

7. Произведите расчеты относительно удлинения δ и относительно сужения ψ согласно формулам:

δ = |

lk − l0 |

100% |

и ψ = |

F0 − Fk 100% |

(5) |

|

l |

||||||

|

|

|

F |

|

||

|

0 |

|

|

0 |

|

и занесите их в таблицу (индекс k означает конечные, после испытаний, значения соответствующих величин).

Проведите сравнения δ и ψ с данными для исследуемых материалов и сделайте заключение.

Номер образца |

l0, |

lk, |

δ |

d0, |

dk, |

F0, |

Fk, |

ψ, |

(маркировка) |

мм |

мм |

% |

мм |

мм |

мм |

мм |

% |

1 |

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

По ГОСТ |

|

|

|

|

|

|

|

|

Примечание: Номер образца (маркировка) должен включать необходимые сведения о материале и условиях эксперимента. Например образец №1:

Марка сплава: 12X18H10T;

Вид обработки сплава: отжиг при 1150 °С; Температура деформирования: -196 °С.

Скорость деформирования: 10 мм/минуту (или скорость деформации в с-1).

17

ЛАБОРАТОРНАЯ РАБОТА № 3 РАСЧЕТ ХАРАКТЕРИСТИК ПРОЧНОСТИ И ПЛАСТИЧНОСТИ ПРИ ИСПЫТАНИИ

НА РАСТЯЖЕНИЕ

1. Теоретическое введение

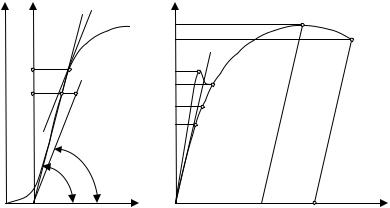

Основой для расчетов силовых параметров при испытаниях на растяжение является первичная (машинная) кривая в координатах «усилие–удлинение». Характерные примеры машинных кривых представлены на рис. 3.1. Уже сам вид первичной кривой позволяет сделать заключение о том, как развивалась деформация и разрушение, оценить степень надежности материала, сделать сравнительные оценки его поведения в зависимости от внутренних и внешних факторов.

Р |

b |

Р |

b |

Р |

b k |

|

I |

II |

III |

l |

l |

l |

Рис. 3.1. Основные типы первичных кривых растяжения.

I– хрупкий материал; II – пластичный материал; III – высокопластичный материал

Объективность и достоверность рассчитываемых механических характеристик во многом определяется знанием по-

18

рядка обработки машинной кривой и соответствие масштабов

ееосей требованиям ГОСТ 28840 [5].

2.Порядок выполнения работы

1.Проведя испытания по пунктам 1-7 лабораторной работы № 2 и получив машинную кривую, подготовьте ее к расчетам для чего:

– продлите участок упругой деформации (рис. 3.2 а) до пересечения с линией абсцисс и перенесите ось ординат в точку 0';

– перенесите точку b параллельно оси абсцисс на ось ординат (b') и укажите на ней значение максимального усилия (Рb) по данным силоизмерителя (рис. 3.2 б);

Р |

Р |

М |

|

Р |

|

b |

|

|

|

|

|

|

Рb |

|

k |

||

|

|

|

|

|

|

|||

|

|

|

|

Рk |

|

|

||

|

|

|

|

|

|

|

||

|

Рпц |

Р |

|

Рτ |

в |

а |

|

|

|

|

|

в |

|

|

|||

|

А |

В С |

|

Рτ |

|

|

|

|

|

|

|

e |

|

|

|||

|

|

|

|

Рупр |

|

|

||

|

|

|

|

Рпц |

p |

|

|

|

|

|

α' |

|

|

|

|

|

|

|

|

α |

|

|

|

|

k' |

|

0 |

0' |

|

|

|

0 |

|

|

|

|

l |

|

lb |

lk |

l |

|||

|

|

а |

|

|

|

|

б |

|

Рис. 3.2. Схемы графических построений для определения характерных точек на кривой деформации

– рассчитайте масштаб осей усилий и перемещений и сделайте заключение о пригодности диаграммы для расчёта

19

предела пропорциональности σпц в соответствии с условиями ГОСТ.

2. Если диаграмма корректна (масштаб оси абсцисс не менее 50:1, а оси усилий не превышает 10 МРа на 1 мм) проведите расчёт величины предела пропорциональности

σ пц = Рпц . |

(1) |

F0

Для чего необходимо:

– на произвольной высоте в пределах упругой области восстановить перпендикуляр АВ к оси нагрузок (рис. 3.2 а),

отложить на его продолжении отрезок ВС= 21 AB и провести

луч 0'С. Касательная к кривой растяжения параллельная 0'С, в проекции на ось нагрузок точки касания Р определит искомую нагрузку Рпц.

3. Проведите расчёт условного предела текучести

σ0,2 = |

Р0,2 |

. |

(2) |

|

|||

|

F0 |

|

|

Для чего:

–из точки k (рис. 3.2 б) проведите линию, параллельную op – упругому участку машинной кривой. Отрезок ok' с уче-

том масштаба оси даст истинное удлинение lk – l0 или относительное удлинение δ равное рассчитанному в п. 7 лабораторной работы № 2;

–отмерьте отрезок ОК равный 0,2 % от l0 используя соотношение:

OK |

= |

0,2 |

; |

(3) |

l |

|

100 |

|

|

0 |

|

|

|

|

–через точку K проведите прямую, параллельную прямолинейному участку диаграммы (рис. 3.3). Ордината точки е

будет соответствовать величине нагрузки Р0,2, определяющей условный предел текучести;

–рассчитайте

20