Учебное пособие 428

.pdf

Результат вычислeний нужно записывать с тремя цифрами после запятой. Выписывание большего количества цифр после запятой не имеет смысла.

8.Все иллюстрации (схемы, графики, эпюры, чертежи и т.д.) именуются рисунками и, если их больше одного, то они нумеруются арабскими цифрами в порядке следования. Ссылки в тексте на рисунок можно давать в скобках или без скобок, например, (рис. 2) или рис. 2. Рисунки должны размещаться по возможности сразу же после первого упоминания о них в тексте. Рисунки выполняются простым карандашом на таких же листах бумаги, что и текст расчетно – пояснительной записки или на миллиметровой бумаге. Допускается изготовление рисунков и чертежей с помощью компьютеров. В этом случае студент

обязательно должен предоставить руководителю проекта электронные копии файлов соответствующих чертежей для просмотра.

Надписи на рисунках выполняют чертежным шрифтом единообразно на протяжении всей расчетно – пояснительной записки. Рисунок может иметь поясняющую подпись, например: «Рисунок 2. Эпюра крутящих моментов».

9.В конце расчетно – пояснительной записки дается перечень использованной литературы. Ссылка в тексте на литературный источник указывается порядковым номером по перечню литературы, выделенным прямыми скобками (например [3]). Список литературы оформляется согласно ГОСТу. Библиографический список составляется в порядке упоминания источников в тексте и включает только использованные источники, на которые имеются ссылки в тексте. Ссылка на литературный источник обязательна при использовании стандартных сечений.

Сведения о книгах должны включать: фамилию (фамилии) и инициалы автора (авторов), полное название книги, место издания, издательство, год издания и количество страниц. Например: 1. Проектирование механических передач: Учебно - справочное пособие для втузов / С.А. Чернавский, Г.А. Снесарев, Б.С. Казанцов и др. – 5-е изд., перераб. и доп. - М.: Машиностроение, 1984. – 560 с., ил.

При выполнении расчетно – пояснительной записки рекомендуется использовать литературу, перечисленную в библиографическом списке к данным методическим указаниям.

Расчетно – пояснительная записка к курсовому проекту и чертежи допущенные к защите проекта должны быть отсканированы студентом на сканере формата А4 и сданы на хранение заве-

Рис. 4 дующему лабораторией кафедры в электронном

виде в формате pdf.

Сканирование чертежей формата более чем А4 производится после сворачивания чертежей до формата А4. Порядок, сканирования фрагментов чертежа формата А1 указан на схеме (рис. 4), где в кружках указан порядок сканирования. Чертежи меньших форматов (кроме А4) сканируются аналогично.

11

При выполнении расчетно – пояснительной записки рекомендуется использовать литературу, перечисленную в библиографическом списке к данным методическим указаниям.

2.1.Перечень обязательных разделов расчетно-пояснительной записки

В расчетно – пояснительную записку обязательно должны быть включены следующие разделы:

задание на курсовое проектирование, включающее текстовую формулировку задания, исходные табличные данные и схему редуктора;

оглавление;

введение, где должно быть отражены значение прикладной механики и навыков курсового проектирования в формировании инженера;

энергетические и кинематические расчеты - определение к.п.д. редуктора, выбор электродвигателя. Редуктор рассчитывать на номинальную мощность;

выбор материалов зубчатых колес;

определение допускаемых напряжений для расчета на контактную выносливость;

расчет зубчатой передачи на контактную выносливость;

уточнение допускаемых напряжений для расчета на контактную выносливость;

поверочный расчет зубчатой передачи на статическую прочность по контактным напряжениям;

определение допускаемых напряжений для расчета на выносливость при изгибе;

проверочный расчет зубчатой передачи на выносливость при изгибе;

поверочный расчет зубчатой передачи на статическую прочность по напряжениям изгиба;

предварительный расчет валов;

предварительное конструирование валов зубчатой передачи;

подбор муфт, соединяющих валы редуктора с другими валами привода и уточнение диаметров посадочных мест вала. Детали муфт не рассчитывать, не конструировать;

подбор подшипников и уточнение диаметров посадочных мест вала;

определение конструктивных размеров зубчатых колес по

эмпирическим формулам;

определение толщин стенок корпуса и крышки, а также других основных размеров редуктора по эмпирическим формулам;

предварительная компоновка редуктора;

составление расчетных схем для валов редуктора;

12

определение нагрузок, действующих на валы редуктора, построение эпюр внутренних силовых факторов (изгибающих моментов в вертикальной и горизонтальной плоскостях, крутящего момента) в поперечных сечениях валов;

расчет подшипников качения на долговечность;

подбор шпонок;

уточненный (проверочный) расчет валов на выносливость. Для каждого вала рассчитать по два сечения. Одно из них должно быть расположено на выходном конце вала. Для тихоходного вала рассчитать сечение, расположенное в плоскости симметрии зубчатого колеса. Для быстроходного вала рассчитать сечение, расположенное наиболее близко к шестерне, в котором действуют изгибающий и крутящий моменты и происходит ступенчатое изменение диаметра вала;

подбор системы смазки редуктора, типа и объема смазочного масла;

конструирование корпусных деталей редуктора, определение размеров их элементов по эмпирическим формулам, конструирование прочих деталей редуктора;

список литературы;

спецификации к сборочному чертежу редуктора.

3. Допуски и посадки в машиностроении

Детали машин могут образовывать друг с другом подвижные и неподвижные соединения. Для образования некоторых соединений достаточно вставить одну из деталей, или ее часть в другую деталь.

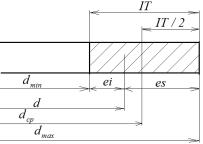

Детали, входящие друг в друга, называются сопряженными, а их соединение называется сопряжением. Охватываемый элемент детали независимо от его формы и назначения называют валом (размер d ), а охватывающий – отверстием (размер D) (рис. 5).

Наиболее широко в промышленности применяются гладкие цилиндрические соединения. Они служат для точного центрирования соединяемых деталей, передачи заданных силовых факторов с помощью шпонок, шлицов и других деталей или без них, перемещения деталей друг относительно друга.

Размер детали, назначенный или полученный расчетом и указанный на чертеже или эскизе детали, называется номинальным. Номинальные размеры сопрягаемых поверхностей одинаковы.

Размер изготовленной детали, полученный путем измерения, называется действительным. За счет множества неконтролируемых причин возникают по-

13

грешности изготовления. Поэтому действительный размер отличается от номинального размера.

Отклонение действительного размера от номинального размера называется погрешностью. Отклонение действительного размера отсчитывается от номинального размера. Погрешность состоит из погрешности изготовления детали и погрешности измерения. Погрешность измерения состоит в свою очередь из погрешности измерительного инструмента и погрешности отсчета.

Изменяя отклонения сопрягаемых деталей можно получать сопряжения с различными свойствами. Для придания сопряжению различных свойств могут назначаться максимальный (верхний) предельный размер и минимальный (нижний) предельный размер. Во избежание брака при обработке деталей или изменения свойств сопряжения действительный размер должен находиться между максимальным и минимальным предельными размерами.

Верхнее (нижнее) предельное отклонение размера равно алгебраической разности между наибольшим (наименьшим) предельным размером и номинальным размером.

Действительное отклонение размера равно разности действительного размера и номинального размера.

Допуском размера называется разность между наибольшим и наименьшим предельными размерами или разности верхнего и нижнего предельного отклонений. Допуск – неотрицательная величина.

Чем меньше допуск размера, тем точнее должна быть изготовлена деталь, тем она дороже. Поэтому допуски нужно назначать максимальными, но обеспечивающими достижение заданных технических требований к сопряжению деталей.

Полем допуска называется интервал значений размеров детали. Границами поля допуска являются нижний и верхний предельные размеры детали. Поле допуска однозначно определяется номинальным размером и верхним и нижним отклонениями.

Посадкой называется сопряжение деталей. Тип и свойства посадки определяется не только размерами, но и взаимным расположением полей допусков деталей.

Система допусков и посадок является результатом стандартизации посадок и полей допусков. Она обеспечивает взаимозаменяемость сопрягаемых деталей одного типа, сокращение номенклатуры специальных обрабатывающих инструментов (сверл, разверток и т. п.), резьбонарезных инструментов и измерительных инструментов. В настоящее время в России действует ГОСТ 2534782 «Единая система допусков и посадок» (ЕСДП) которая максимально приближена к системе допусков и посадок стран ЕС.

В ЕСДП введены следующие обозначения:

14

ES и EI - верхнее и нижнее предельные отклонения размера отверстия; es |

и ei |

- верхнее и нижнее предельные отклонения размера вала; Dmax , Dmin и dmax , |

dmin - |

наибольшие и наименьшие предельные размеры отверстия и вала; D и d - номинальные размеры отверстия и вала; IT - допуск размеров отверстия или вала.

По определению для вала (рис. 6)

IT dmax dmin

es dmax d ei dmin d ,

|

для отверстия |

|

|

IT Dmax Dmin |

|

|

ES Dmax D |

|

|

EI Dmin D. |

|

|

Средний размер вала |

|

Рис. 7 |

dср 0.5(dmax dmin ). |

|

Средний размер отверстия |

||

Dср 0.5( Dmax Dmin ) |

||

|

Легко проверяется правильность следующих соотношений: для вала

dmax d d dmax d (dmax d ) d es dmin d ei

IT es ei,

для отверстия

Dmax D D Dmax D (Dmax D) D es Dmin D EI

IT ES EI .

При вычислениях все действия с величинами ES , EI , es и ei должны производиться как с алгебраическими величинами.

Зазором S называется положительная разность размеров отверстия и ва-

ла.

Натягом N называется положительная разность размеров вала и отвер-

стия.

Наименьший и наибольший зазор и натяг определяются соотношениями

Smax Dmax dmin Dmax D d dmin ES (dmin d ) ES ei,

Smin Dmin dmax Dmin D d dmax EI (dmax d ) EI es ,

Nmax dmax Dmin dmax d D Dmin es (Dmin D) es EI ,

Nmin dmin Dmax dmin d D Dmax ei (Dmax D) ei ES.

Как видно, величины предельных зазоров и натягов определяются полями допусков вала и отверстия.

Стандартом ГОСТ 25347-82 установлено 19 рядов точности (квалитетов) изготовления изделий. Квалитеты определяют поля допусков деталей машин.

15

Номера квалитетов растут с увеличением допусков: 01, 0, 1, 2,....17. Первые три квалитета (01, 0, 1) применяются для изготовления и оценки точности эталонов длины (концевых мер длины). Квалитеты 2 – 4 применяются для изготовления и оценки точности калибров (инструментов для контроля размеров) и особо точных изделий. Квалитеты 5 – 13 применяются для образования посадок, а квалитеты 14 – 17 для оценки точности деталей не входящих в сопряжения.

Выбор квалитета предполагает вполне определенную технологию изготовления изделия и сильно влияет на его стоимость.

В обозначениях полей допусков ЕСДП на первом месте указывается номинальный размер детали в мм, затем указывается поле допуска (для вала строчной буквой латинского алфавита, для отверстия – прописной буквой) и далее указывается квалитет. Например: 50K7 , 40e8 , 35H8 и т.п.

Посадки в ЕСДП обозначаются числом, указывающим номинальный размер деталей и дробью числителем которой является поле допуска отверстия, а знаменателем – поле допуска вала. Например: 50H7 / e8, 30F7 / p6 .

Распространение получили две системы посадок: система вала и система отверстия.

В системе вала dmax d , то есть es 0, поле допуска вала для данного квалитета неизменно, а различные посадки обеспечиваются выбором полей допусков отверстия. По системе вала выполняются сопряжения, содержащие стандартные охватываемые детали (наружные кольца подшипников качения, оси и валы из калиброванного материала и др.), а также некоторые другие сопряжения.

В системе отверстия Dmin D, то есть EI 0, поле допуска отверстия для данного квалитета неизменно, а различные посадки обеспечиваются выбором полей допусков вала. Система отверстия наиболее распространена, так как гораздо

Рис. 8 проще изменять размеры вала, чем размеры отверстия. При этом значительно уменьшается количество специального режущего инструмента (например, разверток), резьбонарезного инструмента и другого инструмента для обработки отверстий малого диаметра. При посадке на вал нескольких деталей в системе отверстия, вал должен быть ступенчатым. На рис.76 показаны примеры посадок в системе отверстия.

Различают три типа посадок: посадки с натягом, когда поле допуска одной из деталей расположено в области пространства, занятого другой деталью (Nmin 0); посадки с зазором, когда поле допуска одной из деталей лежат вне области пространства, занятого другой деталью (Smin 0); переходные посадки,

16

когда поля допусков деталей частично пересекаются и поэтому может быть небольшой зазор или натяг.

Зазор при Smin 0 (натяг при Nmin 0) называется гарантированным зазором (натягом). Поэтому посадки с зазором (или натягом) являются также посадками с гарантированным зазором (или натягом).

На чертежах предпочтительнее указывать численные значения предельных отклонений размеров (в мм), располагая их в скобках после обозначения поля допуска в ЕСДП или без скобок после обозначения номинального размера. Например:

18 |

H7( 0.018 ) |

, |

20h8 |

, 18 0.018 , 20 |

, 15 0.032 . |

|

e8( 0.032 ) |

||||||

|

|

( 0.084 ) |

( 0.084 ) |

0.059 |

||

|

( 0.059 ) |

|

|

|

|

Предельные отклонения размеров, не указанные на чертеже, оговариваются в технических требованиях на изготовление детали, например: свободные размеры отверстий H12, валов h12, прочих размеров IT12 и др.

Примеры обозначений посадок и полей допусков показаны на рис. 8

Рекомендуемые посадки деталей редуктора |

Таблица 11 |

|

|

||

Посадка |

Примеры применения |

Способы сборки и |

|

|

разборки |

H7 / r6 |

Зубчатые колеса на валы. Применяется при |

с помощью пресса |

|

больших ударных нагрузках. Большие осевые |

|

|

силы воспринимаются без использования до- |

|

|

полнительных деталей. |

|

H7/ p6 |

Венцы червячных колес на централь-ные части. |

- |

|

Зубчатые колеса и зубчатые муфты на валы. |

|

|

Умеренные осевые нагрузки воспринимаются |

|

|

без дополнительного крепления. |

|

H7 / n6 |

Шестерни на валы электродвигателей, венцы |

с помощью прес- |

|

червячных колес на центральные части. Для |

са, съемника, мо- |

|

восприятия осевых нагрузок используются до- |

лотка |

|

полнительные крепления |

|

H7 / m6 |

Конические шестерни и колеса на валы при час- |

с помощью прес- |

|

той сборке и разборке |

са, съемника |

H7 / h6 |

Стаканы под подшипники качения в корпус ре- |

вручную |

|

дуктора |

|

H7 / h8 |

Крышки торцевые узлов подшипников качения |

- |

H8/ h8 |

Распорные кольца, сальники, валы под подшип- |

- |

|

ники на конических закрепляющих втулках |

|

H9/ f 8 |

Валы в подшипниках скольжения, манжеты |

- |

17

Выбор посадок. Для повышения надежности изделий следует увеличивать точность изготовления сопрягаемых деталей. При этом нужно учитывать реальные возможности производства (наличие необходимого оборудования, инструментов и др.) и требования экономики, так как с ростом точности изготовления резко растет стоимость изделий. Поэтому посадки нужно выбирать в основном исходя из эксплуатационных требований с учетом требований технологии, экономики и др.

Посадки в ЕСДП обозначаются либо в системе отверстия, либо в системе

вала.

Посадки с зазором применяются для получения подвижных соединений. Посадки с Smin 0 (с нулевым наименьшим зазором) применяются для получения хорошего центрирования, а также для соединения деталей с направляющими колоннами, осями, валами. Для этих случаев в зависимости от точности используются посадки H7 / h6 , H8 / h7 , H8 / h8 , H11/ h11. В опорах скольжения при малой частоте вращения и большой точности используется посадка H7 / g6 ; при средних частотах - H7 / f7; при высоких частотах вращения - H7 / e7 ,

H7 / e8.

Посадки с натягом используются для получения неразъемных соединений. Натяг может обеспечить неподвижность деталей друг относительно друга без дополнительных креплений. Посадки H7 / r6 , H7 / s6 требуют при сборке значительных осевых сил и обеспечивают неподвижность сопряженных деталей при любых режимах работы. Для тонкостенных деталей из материалов невысокой прочности используются посадки H7 / p6, H7 / n6 .

Переходные посадки используются для неподвижных сопряжений, подлежащих периодической сборке и разборке.

Эти посадки дают хорошее центрирование. Для передачи усилий и крутящих моментов используются дополнительные детали – шпонки, штифты и другие детали.

При выборе посадок в сопряжениях деталей редуктора следует пользоваться таблицей 11.

Шпонки служат для передачи вращающегося момента от вала к колесу или муфте или наоборот.

Шпонки обычно сопрягаются с валом по неподвижной посадке, а с ступицей колеса или муфты по одной из подвижных посадок. Натяг между валом и шпонкой необходим для устранения перемещений шпонки относительно вала при эксплуатации. Зазор между шпонкой и ступицей необходим для компенсации неизбежных неточностей изготовления шпонок, пазов и перекосов ступиц.

Предельные отклонения ширины призматических шпонок и шпоночных пазов на валах и во втулках определяются по табл. 12 и 13.

Посадки внутренних колец подшипников качения на валы производятся по системе отверстия, а посадки наружных колец подшипников качения в корпуса - по системе вала.

18

Таблица 12 Предельное отклонение размеров соединений с призматическими шпонками

Наиме- |

|

|

Предельное отклонение размеров |

|

|

|||

но |

|

|

|

Соединение |

|

|

|

|

вание |

Лю- |

Свободное |

Нормальное |

|

Плотное |

|||

|

бое |

Ва |

Втулка |

Вал |

Втулка |

Вал |

|

Втулка |

|

|

л |

|

|

|

|

|

|

Шпонка |

h9 |

- |

- |

|

|

|

|

|

паз |

- |

H9 |

D10 |

N9 |

Js9 |

P9 |

|

P9 |

|

|

|

|

|

|

|

|

|

Таблица 13 Рекомендуемые поля допусков деталей шпоночных соединений с призма-

тическими шпонками

Размер |

Вид производства |

Направ- |

|

|

Единичное |

Серийное и |

ляющие |

|

и серийное |

массовое |

шпонки |

Ширина шпон- |

h9 |

h9 |

h9 |

ки |

|

|

|

Ширина паза |

P9 |

N9 |

H9, N9 |

вала |

|

|

|

Ширина паза |

Js9 |

D10, Js9 |

D10 |

ступицы |

|

|

|

Поля допусков валов и отверстий корпусов для установки подшипников качения приведены в табл. 14.

Таблица 14 Поля допусков валов и отверстий корпусов для установки подшипников

качения

Класс точно- |

Посадочная |

Система поса- |

Поле допуска |

|

сти подшип- |

поверхность |

док |

|

|

ника |

|

|

|

|

0; 6 |

Вал |

Система отвер- |

n6, m6 , |

k6 , js6, h6, g6 , f7 |

|

|

стия |

|

|

5, 4, 2 |

|

n5, m5 |

, k5, js5, h5, g5 |

|

0; 6 |

Отверстие |

Система вала |

N7, M7 , K7, Js7 , H7 |

|

|

корпуса |

|

G7 |

H8, H9, P7 |

5, 4, 2 |

|

|

N6, M6, K6 , Js6 , H6 |

|

|

|

19 |

|

|

4. Точность геометрических параметров изделий

Точность геометрических размеров. Точность геометрических размеров деталей характеризуется отклонениями характеристик поверхностей от заданных характеристик оценивается отклонениями формы и расположения поверхностей, волнистостью и шероховатостью поверхностей.

Различают реальную и прилегающую (базовую) поверхности. Их взаимное расположение должно обеспечивать минимум среднеквадратичного отклонения реальной поверхности от базовой поверхности в пределах заданного (нормируемого, участка. Отклонения формы и расположения поверхностей ограничены допусками.

Рис. 9 Волнистость и шероховатость – это периодически повторяющиеся неров-

ности поверхности. К шероховатости относят неровности отклонением шага неровностей к высоте неровности менее 50, а к волнистости – от 50 до 1000.

Волнистость и шероховатость являются следами обработки поверхности изделия режущими или другими инструментами и совместно с другими геометрическими физико – химическими и механическими параметрами поверхности определяют качество поверхностного слоя, его износостойкость, контактную прочность и выносливость при циклическом нагружении.

Шероховатость поверхности регламентируется ГОСТ 2789-73. По этому стандарту шероховатость поверхности оценивается средним арифметическим отклонением Ra профиля реальной поверхности от базовой, средней высотой неровностей Rz по десяти точкам, наибольшей высотой неровностей профиля Rmax , средним шагом неровностей профиля S по вершинам, средним шагом неровностей профиля Sm по средней линии.

В соответствии с определениями

|

|

|

1 |

|

|

l |

|

|

|

dx, |

|||

Ra |

|

0 |

|

y( x) |

|

||||||||

|

|

||||||||||||

|

l |

||||||||||||

|

|

|

|

|

|||||||||

|

|

1 |

|

|

5 |

|

|

5 |

|||||

Rz |

|

|

( |

himax |

himin ), |

||||||||

|

|

||||||||||||

|

5 |

|

|

|

|

i 1 |

i 1 |

||||||

|

|

|

|

1 |

|

n |

|

||||||

Sm |

|

Smi , |

|

||||||||||

|

|

||||||||||||

|

|

|

|

n i 1 |

|

||||||||

20