Учебное пособие 250

.pdfМинистерство образования и науки РФ

Государственное образовательное учреждение высшего профессионального образования

Воронежский государственный архитектурно-строительный университет

Кафедра автоматизации технологических процессов

АВТОМАТИЗИРОВАННЫЙ

ЭЛЕКТРОПРИВОД

Методические указания к курсовому проектированию для студентов 4 курса,

обучающихся по специальности 220301 «Автоматизация технологических процессов и производств (в строительстве)»

Воронеж 2011

УДК 62-83:69(076)

ББК 31.291 я 81

Составители

С.А. Иванов, А.В. Полуказаков, В. И. Рышков

Автоматизированный электропривод : метод. указания к курсовому проектированию для студ. 4-го курса спец. 220301 / Воронеж. гос. арх.- строит. ун-т; сост.: С.А. Иванов, А.В. Полуказаков, В. И. Рышков. – Воронеж, 2011. – 24 с.

Излагаются основные сведения по содержанию и оформлению курсового проекта. Рассматривается методика выполнения проекта и даются рекомендации по расчету мощности двигателей, пускорегулировочных сопротивлений, переходных процессов, а также рекомендации по построению нагрузочных диаграмм. Даются типовые задания на проектирование электроприводов крановых механизмов и конвейеров.

Предназначены для студентов 4 курса специальности 220301 «Автоматизация технологических процессов и производств (в строительстве)».

Ил. 5. Табл. 5. Библиогр.: 12 назв.

УДК 62-83:69(076)

ББК 31.291 я 81

Печатается по решению редакционно-издательского совета Воронежского государственного архитектурно-строительного университета

Рецензент – В.И. Енин, к. ф-м. н., доц. кафедры автоматизации технологических процессов Воронежского государственного архитектурно-строительного университета

2

1. ЦЕЛЬ И ЗАДАЧИ КУРСОВОГО ПРОЕКТА

Целью курсового проекта является закрепление у студентов теоретических знаний и развитие навыков самостоятельной деятельности по проектированию и расчётам автоматизированных электроприводов (АЭП) механического и подъёмно-транспортного оборудования предприятий строительной индустрии.

При выполнении курсового проекта студент должен:

−знать назначение, конструктивные особенности, кинематические схемы и компоновку механизмов и оборудования, а также размещение на них проектируемых электроприводов;

−знать технико-экономические требования к АЭП;

−уметь строить нагрузочные диаграммы электроприводов механизмов, выполнять необходимые расчёты и построения принципиальных схем, выбирать электрооборудование для АЭП;

−уметь самостоятельно пользоваться справочниками, пособиями, стандартами и другой технической литературой.

2. ОФОРМЛЕНИЕ ПРОЕКТА

2.1. Задание на проектирование

Для курсового проектирования рекомендуется выбирать автоматизированные электроприводы достаточно сложных механизмов строительного и общепромышленного назначения. Выбор темы курсового проекта и подбор необходимых для проектирования материалов согласовывается с руководителем проекта и производится во время прохождения студентами конструкторскотехнологической практики. Затем тема утверждается и руководителем практики выдаётся задание на курсовое проектирование.

Курсовое проектирование может также выполняться по одному из пяти предлагаемых типов заданий (см.п.4.). Каждое из типовых заданий содержит 10 вариантов. Номер задания выдаётся студенту руководителем проекта, а вариант выбирается по последней цифре зачётной книжки.

2.2. Содержание, объём и оформление проекта

Курсовой проект должен оформляться в виде расчётно-пояснительной записки и графической части.

Расчётно-пояснительную записку рекомендуется выполнять объёмом не более 40 страниц на одной стороне листов стандартного формата 210х297 мм. Записка оформляется в строгом соответствии с требованиями ЕСКД [12]. Пояснительная записка должна включать: титульный лист, задание на проектирование, оглавление, основную часть и список литературы.

В основной части пояснительной записки должно быть отражено следующее:

3

−назначение механизма и краткий анализ применяемых на нём электроприводов;

−расчёт мощности и выбор типа двигателя;

−расчёт и построение статистических пуско-регулировочных характеристик;

−расчёт и построение динамических характеристик электропривода (эти расчёты и построения выполняются с обязательным использованием компьютерной техники);

−проверочный расчёт выбранного двигателя;

−составление и описание принципиальной схемы управления;

−выбор стандартной электроаппаратуры и оборудования для проекти-

руемого электропривода.

Все расчёты в пояснительной записке должны выполняться только в системе единиц СИ и сопровождаться соответствующими пояснениями, а в необходимых случаях и расчётными схемами. Схемы, графики и другие рисунки в пояснительной записке выполняются на миллиметровой бумаге.

Графическая часть проекта выполняется в виде чертежей на двух листах формата А1. На первом листе даётся кинематическая схема механизма, нагрузочная диаграмма и статические механические характеристики электропривода, на втором листе – принципиальная схема электропривода, включающая силовую часть и схему управления. Все чертежи выполняются карандашом или в виде машинной графики.

Спецификация к принципиальной схеме выполняется в соответствии с ЕСКД на стандартных листах формата А4 и даётся в виде приложения к рас- чётно-пояснительной записке.

Защита проекта организуется по утверждённому графику. Проект защищается публично в форме доклада (6-10 минут) и последующих ответов на вопросы комиссии, в состав которого помимо руководителя проекта могут включаться преподаватели кафедры (факультета).

Проект оценивается дифференцировано по пятибалльной системе.

3. МЕТОДИЧЕСКИЕ УКАЗАНИЯ И РЕКОМЕНДАЦИИ ПО ПРОЕКТИРОВАНИЮ

3.1. Расчёт мощности и выбор электродвигателя

Электродвигатель является обязательным звеном любого электропривода, от правильного выбора которого зависят технико-экономические и качественные показатели проектируемого привода и механизма в целом. Определяющим условием правильного выбора мощности двигателя электропривода является обеспечение выполнения необходимой работы механизмом во всём диапазоне нагрузок, в связи с чем электродвигатели проверяются по перегреву, а в некоторых случаях и по допустимой механической нагрузке. Выбор мощности элек-

4

тродвигателей обычно осуществляется в два этапа: первый этап – предварительный расчёт, во втором этапе – проверочный расчёт, который выполняется на основе уточнённых нагрузочных диаграмм электропривода.

3.1.1. Электроприводы крановых механизмов

Механизмы подъёмных кранов работают в повторно-кратковременном режиме, характеризуемом определённой продолжительностью включения (ПВ). Как правило, электродвигатели крановых механизмов работают по произвольным, случайным графикам, не имеющим строго выраженных по нагрузке и по времени рабочих циклов [1, 8, 11]. В связи с этим, построение нагрузочных диаграмм крановых электроприводов затруднено, и в практике во многих случаях предварительный выбор двигателей для таких электроприводов принимают окончательным, особенно, если расчёт производится по уточненным формулам [11]. В данном курсовом проекте выбор двигателя следует выполнить в 2 этапа.

Предварительный выбор электродвигателей производится на основе расчётной статической нагрузки электропривода.

Электропривод механизма подъёма

Мощность и момент на валу двигателя можно определить по формулам [1, 3]:

P = |

(G +G0 )V |

10−3 , кВт, |

(1) |

||

|

η |

||||

|

|

|

|

|

|

M |

= |

(G +G0 )D |

, Нм, |

(2) |

|

|

|||||

|

|

2iη |

|

|

|

где G и G0 – вес (сила подъёма) груза и грузозахватного приспособления; V – скорость подъёма груза;

D – диаметр барабана подъёмной лебёдки;

η – КПД подъёмного механизма (с учётом всех передач),

i – полное передаточное отношение (редуктора и полиспаста).

Электропривод передвижения крана

Расчёт статической нагрузки мощности и момента можно выполнить по формулам [1, 3],

k(G +G )(µr + f ) |

|

V |

|

−3 , кВт, |

(3) |

||

P = |

1 |

+ FВ |

|

10 |

|||

R |

ηП |

||||||

|

|

|

|

|

|||

|

k(G +G1 )(µr + f ) + RFВ |

|

|

|

M = |

, Нм, |

(4) |

||

iПηП |

||||

|

|

|

где G и G1 – вес перемещаемого груза и собственный вес механизма передвижения;

k– коэффициент, учитывающий трение реборд колёс о рельсы;

µ– коэффициент трения скольжения;

f – коэффициент трения качения;

5

/значения коэффициентов K, µ, f даются в справочной литературе [2,7]/; R – радиус колеса;

r – радиус шейки оси (цапфы ) колеса /в расчётах можно принимать r = 0.15R/;

V – скорость движения механизма;

iП – передаточное отношение редуктора механизма передвижения;

ηП – КПД механизма передвижения;

FB – сила от ветровой нагрузки, которая может быть определена по формуле FB = PS,

здесь Р – удельная ветровая нагрузка, S – площадь, на которую действует ветровая нагрузка.

Электропривод механизма поворота

Расчёт мощности и момента для предварительного выбора двигателя можно выполнить по формулам (1,3),

kf (G +G |

)D |

КР + |

1 |

|

|

|

ω |

|

10−3 , кВт, |

(5) |

|||||

P = |

|

2 |

|

2 |

pSl |

|

B |

||||||||

|

|

dp |

|

|

|

|

|

|

|

ηB |

|

|

|

||

M |

kf (G +G |

|

)D |

|

|

|

1 |

pSl |

|

1 |

, Нм, |

(6) |

|||

= |

|

2 |

|

КР |

+ |

|

|

|

|||||||

dp |

|

|

|

|

2 |

|

|||||||||

|

|

|

|

|

|

|

|

|

iBηB |

|

|

||||

где G и G2 – вес груза и поворотной платформы;

k – коэффициент, учитывающий трение реборд поворотного круга (если есть реборды);

f – коэффициент трения качения; DКР – диаметр поворотного круга; dp – диаметр роликов (катков);

ωв – угловая скорость поворота платформы; Р - удельная ветровая нагрузка;

S – площадь действия ветровой нагрузки; l – длина (вылет) стрелы крана;

iB – передаточное отношение механизма поворота; ηB – КПД механизма поворота.

По полученным расчётным значениям статической нагрузки (мощности или моменту) по каталогу [1] производится выбор соответствующего кранового электродвигателя со стандартным ПВ = 25 %, т.к. строительные краны, в основном, работают в лёгком или среднем режиме работы [1, 3, 6, 11].

3.1.2. Электроприводы конвейеров

Конвейеры относятся к механизмам непрерывного транспорта, работающим в основном в продолжительных режимах и с постоянной скоростью [9,10].

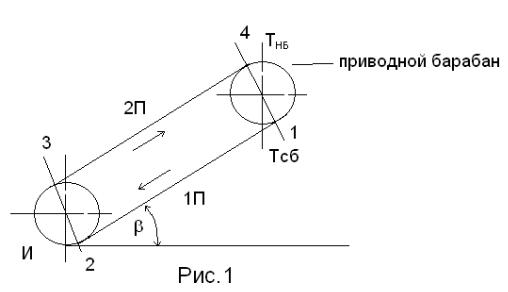

Для определения мощности ленточного конвейера, схема которого представлена на рис. 1, можно воспользоваться формулой [4]:

6

P = kЗ ТНБ −ТСБ V 10−3 , кВт, |

(7) |

ηP

где kз – расчётный коэффициент запаса, kз = 1,1-1,3; V – скорость движения конвейера;

ηP – КПД редуктора привода ηP = 0,8 – 0,9;

Тсб – натяжение в сбегающем участке ленты конвейера; Тнб – натяжение в набегающем участке ленты конвейера.

.

Натяжение в сбегающем участке можно определить можно по формуле:

|

|

T |

= |

FП k ДИН |

, |

(8) |

|

|

|

|

|||||

|

|

СБ |

|

eµα −kИ |

|

||

где kдин – |

коэффициент запаса, |

учитывающий динамические |

нагрузки, |

||||

kдин = 1,2 -1,3; |

|

|

|

|

|

|

|

µ - коэффициент трения между тяговыми и приводными элементами; |

|||||||

α - |

угол обхвата приводного барабана лентой; |

|

|||||

kИ – коэффициент, учитывающий натяжение на участках изгиба ленты [4]; |

|||||||

FП |

– |

расчётное усилие |

на |

прямолинейных участках |

конвейера, |

||

FП = F12 КИ + F34 |

|

|

|

|

|

||

F12 |

и F34 – соответствующие усилия сопротивления на прямолинейных |

||||||

участках |

“1-2” и “3-4” (см. рис.1). |

|

|

|

|

|

|

Эти усилия могут быть определены по формулам |

|

||||||

|

|

F12 = q0l12(CПcosβ - sinβ) , |

(9) |

||||

|

|

F34 = (q0+qГ)·l34 (CПcosβ + sinβ), |

(10) |

||||

где l12 и l34 – длины прямолинейных сбегающего и набегающего участков конвейера;

CП – коэффициент сопротивления движению на прямолинейном участке [4]; β - угол наклона;

q0 и qГ – весовая нагрузка конвейера от ленты и полезного груза, Н/м.

7

Эти нагрузки соответственно определяются:

q0 = gm0 и qГ = gmГ, |

|

|

|

|

|

где g – ускорение силы тяжести; |

|

|

|

|

|

m0 и mГ – соответственно масса 1м ленты и размещенного на ней груза. |

|||||

Масса 1м транспортируемого груза определяется по формуле: |

|

||||

mг = |

|

П |

V |

, кг/ м, |

(11) |

|

3600 |

|

|

||

где П – производительность конвейера, кг/ч.

Натяжение в набегающем участке приводного барабана конвейера можно определять по формуле:

Тн = kИТСБ + FП + mΣaдоп , , |

(12) |

где mΣ - расчётная суммарная масса движущей части конвейера,

mΣ = m34+m12kИ,

адоп – допустимое ускорение конвейера, м/с2.

По расчётной статистической мощности конвейера по каталогу производится выбор соответствующего двигателя для электропривода.

3.2. Расчёт пусковых и регулировочных сопротивлений электроприводов

В настоящее время большинство крановых приводов, в том числе и строительных кранов, имеет реостатное регулирование скорости. Пусковые реостаты применяются также для обеспечения плавного пуска конвейеров. В большинстве случаев для приводов этих механизмов применяются асинхронные двигатели с фазным ротором.

Расчёт пусковых и регулировочных сопротивлений для этих двигателей обычно выполняется графоаналитическим способом [1, 6, 7] в следующем порядке.

Если принять, что механические характеристики асинхронного двигателя в рабочей их части линейны (от 0 до 0,75 Мкр характеристики близок к линейным), то справедливыми окажутся следующие соотношения:

MíMi = SíSi = ríri , где параметры с индексом “н” - номинальные, а с “i”- теку-

щие. На основании этих соотношений и производится графоаналитический расчёт сопротивлений.

Для этого задаются условием пуска:

M1 = (1,5-2)МН, где M1 – максимальный пусковой момент.

Строится рабочая часть механической характеристики на основе формул [5]:

ωН = ω0 (1 - S), |

(13) |

8

M = |

|

|

2МКР |

|

, |

(14) |

||

|

S |

КР |

+ |

S |

|

|||

|

|

S |

SКР |

|

|

|

||

|

|

|

|

|

|

|||

при SКР = SН (α ± α2 −1) , гдеα = МКР .

МН

Полученная характеристика ω = f(M) линеаризуется. Определяется номинальное скольжение

SН = |

ω0 |

−ωН |

(15) |

|||

|

|

|

|

ω |

|

|

и номинальное сопротивление ротора |

|

|

|

0 |

|

|

|

|

|

U Р.Н |

|

|

|

R P.H |

= |

|

|

. |

(16) |

|

|

|

|

||||

|

|

1.73IP.H |

|

|||

Определяется активное сопротивление ротора |

|

|||||

rp = SН RP.H.. |

(17) |

|||||

Задавшись моментом переключения М2 или необходимым числом пусковых (регулировочных) ступеней реостата (в соответствии с выбранным типом силового контроллера), строится пусковая диаграмма (рис. 2).

Зная значение rp и соответствующий ему отрезок на графике (рис. 2) определяется масштаб сопротивлений mr, а затем по этому масштабу и величинам отрезков находят значения пусковых сопротивлений по ступеням: Ri = Ai·mr, где Ai – длина соответствующего отрезка на графике.

Рис.2.

В том случае, если число пусковых сопротивлений n известно, то из формулы R1 = λn·rP, где R1 – сопротивление первой ступени пускового реостата, определяется значение пускового коэффициента λ.

Затем, в соответствии с соотношением

М1 |

= |

R1 |

= |

R2 |

=.... = |

RП |

= λ |

|||

М |

2 |

R |

2 |

R |

r |

|||||

|

|

|

|

|||||||

|

|

|

|

3 |

|

P |

|

|||

9

находятся точки (1,2,…n) по линии МI,через которые проходят искусственные механические характеристики по ступеням регулирования.

В практике очень часто с целью экономии (уменьшения числа переключаемых сопротивлений в реостатах и упрощения схем пуска и управления) в крановых электроприводах небольшой мощности применяется несимметричное включение сопротивлений в цепях ротора. При этом несколько искажается вид механических характеристик (в основном в их нерабочей части). Расчёт пусковых регулировочных сопротивлений при несимметричном их включении можно производить тем же способом, что и при симметричном, который предложен выше.

Предложенный способ расчёта сопротивлений может быть использован для приводов с двигателем постоянного тока независимого возбуждения, а также последовательного возбуждения, но в последнем случае необходима предварительная линеаризация механических характеристик.

Для расчёта сопротивления ступени противовключения можно использовать формулу:

RПР = ( |

МН |

|

ω0 +ωПР −1) rP , |

(18) |

|

МПР |

|||||

|

|

SН ω0 |

|

где МПР и ωПР – момент и скорость при противовключении.

Это сопротивление можно также определить графоаналитически по пусковой диаграмме (рис.2), задавшись МПР = (0,7-0,8)МН.

3.3. Расчёт переходных процессов электроприводов

Если подходить строго в оценке работы крановых электроприводов, то они всё время работают в переходных режимах работы: пуски, работа с регулированием скоростей, торможения, реверсы. Конвейеры, как правило, работают в режимах более близких к стационарным, хотя и эти механизмы часто работают с переменными нагрузками.

Наибольший интерес в электроприводах крановых механизмов и конвейеров представляют переходные процессы при их пусках. Для снижения механических и токовых нагрузок на эти механизмы пуск обычно осуществляется в несколько ступеней с помощью кулачковых или магнитных контроллеров. Графики изменения тока и скорости при реостатном пуске показаны на рис.3.

В случае линейных механических характеристик (двигатели постоянного тока с независимым возбуждением и с определённым допущением асинхронные двигатели) расчёт переходных процессов можно выполнить аналитически [5], используя для расчёта скоростей, токов, а также моментов на каждом из пусковых ступеней следующие формулы:

для расчёта скоростей

− |

tJ |

|

|

ωJ=ωсJ+(ωначJ-ωсJ)·e |

TM J , |

(19) |

|

10