- •Лабораторная работа № 1

- •Основные параметры и размеры плоскопараллельных концевых мер длины, и технические требования к ним установлены гост 9038 – 90 «Меры длины концевые плоскопараллельные. Технические условия».

- •Поверки лабораторных, равноплечных весов 1-ого и 2 –ого класса типа влр

- •Весы №___________ Класс_______________ Предельной нагрузки____________________

- •Изготовление __________________________________________________

- •Принадлежащие __________________________________________________

- •Погрешность взвешивания по шкале

- •Воронежское Акционерное Самолетостроительное общество

- •О поверке

- •Метрологические характеристики

- •Библиографический список

- •Методические указания

- •394026 Воронеж, Московский просп., 14

ФГБОУ ВПО «Воронежский государственный

технический университет»

Кафедра материаловедения и физики металлов

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к проведению лабораторных работ №1-5 по дисциплине «Метрология, стандартизация, сертификация» для студентов направления 150100.62 «Материаловедение и технологии материалов» (профиль «Физическое материаловедение») очной формы обучения

Воронеж 2015

Составители: ст. преподаватель О.В. Горожанкина,

доцент И.А. Пантыкина,

ст. преподаватель Е.Н. Федорова

УДК 38+53.088.22

Методические указания к проведению лабораторных работ №1-5 по дисциплине «Метрология, стандартизация, сертификация» для студентов направления 150100.62 «Материаловедение и технологии материалов» (профиль «Физическое материаловедение») очной формы обучения/ ФГБОУ ВПО «Воронежский государственный технический университет»; сост. О.В. Горожанкина, И.А. Пантыкина, Е.Н. Федорова. Воронеж, 2015. 40 с.

Целями проведения лабораторных работ являются закрепление и углубление знаний по учебной дисциплине, формирование у студентов профессиональных компетенций; обучение студентов практическим приёмам и методам анализа теоретических положений и концепций учебной дисциплины.

Методические указания подготовлены в электронном виде в текстовом редакторе MS Word 2003 и содержатся в файле МУ лаб. раб. 1-5 по МСС.doc.

Табл. 10. Ил. 4. Библиогр.: 8 назв.

Рецензент д-р физ.-мат. наук, проф. С.Б. Кущев

Ответственный за выпуск зав. кафедрой

канд. физ.-мат. наук, доц. Д.Г. Жиляков

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

Ó ФГБОУ ВПО «Воронежский государственный технический университет», 2015

Лабораторная работа № 1

КЛАССИФИКАЦИЯ ШКАЛ. ГРАДУИРОВКА ИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ

Цель работы: ознакомление со шкалами в соответствии с МИ 2365-96 ГСИ. «Шкалы измерений. Основные положения. Термины и определения»[1], шкалами измерительных приборов, градуировка измерительных приборов.

Шкала является основным элементом для передачи информации от измерительного прибора к человеку. Рассмотрим следующие определения:

Шкала измерений (шкала) - отображение множества различных проявлений качественного или количественного свойства на принятое по соглашению упорядоченное множество чисел или другую систему логически связанных знаков (обозначений)[1].

Циферблат – часть измерительного механизма, служащая основанием шкалы.

Шкала измерительного прибора – ряд определенным образом расположенных отметок и чисел отсчета, соответствующих ряду последовательных значений измеряемой величины.

Деление – расстояние между двумя соседними отметками шкалы, измеренное вдоль воображаемой линии, проходящей через середины самых коротких отметок шкалы.

Циферблаты разделяются:

По форме: плоские; цилиндрические; конически.

По конструкции: неподвижные; подвижные.

Шкалы разделяются:

По форме: прямолинейные (горизонтальные и вертикальные); дуговые (угол до 180° включительно); круговые (угол дуги более 180°).

По характеру расположения отметок: равномерные; неравномерные.

По светоизлучению: светящиеся; несветящиеся; подсвеченные.

По месту расположения нуля: односторонние; двухсторонние; безнулевые; прямой направленности; обратной направленности.

По количеству строк в одной шкале: однострочные; строчные; многострочные.

Шкалы прямой направленности – это шкалы с положением нулевой отметки слева или сверху от средней линии. Нулевая отметка на шкалах обратной направленности располагается справа или снизу от средней лини.

Кроме того, шкалы по характеру зависимости

можно разделить на равномерные – с

пропорциональным или линейным характером

зависимости

![]() и неравномерные – с нелинейным характером

зависимости

.

и неравномерные – с нелинейным характером

зависимости

.

Равномерная шкала имеет одинаковую цену деления, причем отношение наибольшей длины деления к наименьшей на всем протяжении у практически равномерной е превышает 1,3.

Неравномерная шкала, как правило, имеет неодинаковую цену деления на всем протяжении. Цвет лицевой стороны циферблатов предпочтителен белый. Изготавливаются также циферблаты черного, желтовато-зеленовато-голубого цвета и других оттенков.

Функциональные участки шкал, отдельные отметки или цифры при необходимости их выделения выполняются в виде штрихов или полос яркого цвета, причем красным цветом обозначается участок аварийного значения параметра, желтым – участок выхода параметра из нормы, зеленым – участок нормального значения параметра.

Шкала по всей длине разделяется отметками А на ряд основных интервалов, основные интервалы делятся отметками В, С и Д на промежуточные интервалы (рис. 1). Интервал между соседними отметками образует деление шкалы.

Рис. 1. Шкала измерительного прибора

Для увеличения точности считывания рекомендуется проектировать шкалы с одинаковой шириной отметок А, В и С.

Для увеличения скорости считывания шкалы проектируют с отметками А, В и С различной ширины. Ширина наименьшей отметки должна быть не более ширины конца стрелки. Длина деления шкалы в миллиметрах для приборов с одинаковой ценой деления на всем протяжении шкалы определяется по формуле:

![]() ,

(1)

,

(1)

где

![]() - длина шкалы в мм; - класс точности;

- длина шкалы в мм; - класс точности;

![]() - коэффициент, показывающий сколько раз

расстояние по шкале, соответствующе

пределу допускаемой основной погрешности,

укладывается в одном делении шкалы.

- коэффициент, показывающий сколько раз

расстояние по шкале, соответствующе

пределу допускаемой основной погрешности,

укладывается в одном делении шкалы.

Значения коэффициента в зависимости от класса точности указаны в табл. 1.

Таблица 1

Класс точности |

Значение коэффициента |

|

Для равномерной шкалы |

Для неравномерной шкалы |

|

0,5 и более точные |

1 – 5, 0,7 (допускается только для приборов класса точности 0,2, шкалы которых имеют отметки Д ) |

0,5 – 5,0 |

0,6 – 1,5 |

0,5 - 5 |

|

2,5 – 6,0 |

|

|

Наибольшая длина деления равномерной шкалы определяется по табл. 2.

Таблица 2

Длина шкалы |

Наименьшая длина шкалы (в мм) для приборов классов точности |

||||||||||

0,02 |

0,05 |

0,1 |

0,2 |

0,5 |

0,6 |

1,0 |

1,5 |

2,5 |

4,0 |

6,0 |

|

15 |

- |

- |

- |

- |

- |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

30 |

- |

- |

- |

- |

0,6 |

0,5 |

0,5 |

0,5 |

0,5 |

0,6 |

1,0 |

60 |

- |

- |

- |

0,6 |

0,6 |

0,5 |

0,5 |

0,5 |

0,7 |

1,2 |

2,0 |

100 |

- |

- |

- |

0,6 |

0,6 |

0,5 |

0,5 |

0,8 |

1,2 |

2,0 |

3,0 |

150 |

- |

- |

0,6 |

0,6 |

0,7 |

0,5 |

0,7 |

1,2 |

2,0 |

3,0 |

5,6 |

300 |

- |

0,6 |

0,6 |

0,6 |

1,5 |

1,0 |

1,05 |

2,5 |

3,5 |

6,0 |

10,0 |

600 |

0,6 |

0,6 |

0,6 |

1,2 |

3,0 |

2,0 |

3,0 |

5,0 |

7,5 |

12,0 |

20,0 |

1000 |

0,6 |

0,6 |

1,0 |

2,0 |

5,0 |

3,0 |

5,0 |

8,0 |

12,5 |

20,0 |

30,0 |

свыше 1000 |

0,6 |

0,6 |

1,0 |

2,0 |

5,0 |

3,0 |

5,0 |

8,0 |

12,5 |

20,0 |

30,0 |

Исходя из условий скорости и точности считывания предпочтительны подвижные шкалы, неподвижные шкалы с этой точки зрения рекомендуется применять в следующей последовательности: круговые; дуговые; прямолинейные горизонтальные; прямолинейные вертикальные.

Цифры и знаки наносят следующим образом. Начало шкал наносят в левой части циферблата – для прямолинейной горизонтальной шкалы, в левой и нижней части циферблата – для дуговой, в точках пересечения шкалы вертикальным и горизонтальным диаметрами – для дуговой непрерывной шкалы.

Градуировка измерительных приборов

Под градуировкой понимается метрологическая операция, при помощи которой устанавливается значение меры, а делением шкалы измерительного прибора придаются значения, выраженные в установленных единицах измерения .

Применяются следующие способы градуировки:

Градуировка постоянной равномерной шкалы, состоящей из произвольных делений. Зависимость между делениями шкалы и единицами измерения определяют при помощи образцовых мер или измерительных приборов. Эту зависимость представляют в виде таблицы или графика. Способ применяется при градуировке лабораторных приборов.

Для рабочих приборов он неудобен, т.к. не дает непосредственного отсчета в единицах измерения, но для лабораторных приборов, особенно образцовых, его преимущества очевидны.

Градуировка временной нанесенной на приборе равномерной шкалы, состоящей из произвольных делений. Для временной шкалы определяют положения указателя, соответствующие наперед заданным значениям измеряемой величины. По полученной таблице отсчетов вычерчивают окончательную шкалу в единицах измерения.

В этом способе градуировки процесс наблюдения отделен от процесса нанесения шкалы, благодаря чему уменьшаются погрешности градуировки.

Способ применяется сравнительно редко, например, при изготовлении точных штриховых мер длины.

Градуировка непосредственным нанесением опорных точек на шкалу. Положения указателя, соответствующие выбранным значениям показаний прибора в единицах измерения, непосредственно отмечаются на шкале, а затем по этим отметкам вычерчивается шкала.

Способ применяется при массовом производстве.

Градуировка подбором готовой типовой шкалы. Способ, по существу, заключается в регулировке прибора по готовой шкале. Он распространен для массовой градуировки приборов, имеющих конструкцию, обеспечивающую вполне определенные пределы колебания их показаний при переходе от данного прибора к другому.

На основании предварительного изучения приборов заранее заготавливается типовая шкала (или несколько шкал), которые монтируются на градуируемом приборе.

Затем наблюдают, не выходят ли показания прибора в различных точках из пределов установленных допусков и в случае надобности производят регулировку прибора.

Рассмотрим более подробно третий способ градуировки, состоящий в нанесении определенного числа точек шкалы в качестве опорных для построения всей шкалы, как чаще всего применяемой, и посмотрим как погрешности градуировки отзываются на качестве продукции, повышая брак при технической приемке приборов.

Будем считать, что все другие причины брака, кроме обусловленных градуировкой, уже исключены, т.е. градуировке подвергаются вполне исправные в конструктивном отношении приборы.

Предположим, что градуировка производится в условиях их нормальной работы и сам способ градуировки свободен от систематической погрешности и промахов.

Тогда можно предположить, что появление брака вызывается случайными погрешностями градуировки, подчиняющиеся закону Гаусса [2].

Выберем для оценки точности данного способа градуировки среднеквадратичную погрешность.

Будем различать брак точечный и инструментальный.

Точечным браком называется выраженное

в процентах отношение числа градуируемых

точек, в которых погрешности превышают

установленные для данной категории

приборов допустимую погрешность

![]() .

.

Инструментальным браком называется выраженное в процентах отношение числа измерительных приборов, имеющих хотя бы одну градуированную точку с погрешностью, превышающую допустимую погрешность , ко всему числу градуированных приборов.

Формула для определения точечного брака имеет вид:

![]() %,

(2)

%,

(2)

где Вр – точечный брак; f(z) – функция распределения случайных погрешностей, совокупность которых подчинена закону Гаусса.

Для вычисления инструментального брака нужно принять во внимание число точек на шкале прибора, которые непосредственно градуируются.

Очевидно, что чем больше градуируемых точек на приборе, тем больше инструментальный брак по сравнению с точечным.

Формула для определения инструментального брака имеет вид:

%,

(3)

%,

(3)

где

![]() - число сочетаний из

- число сочетаний из

![]() по

по

![]() ;

;

![]() - соответственно число сочетаний из

- соответственно число сочетаний из

![]() по

;

- общее число проградуированных точек;

по

;

- общее число проградуированных точек;

![]() - точечный брак;

- число точек, проградуированных на

каждом приборе.

- точечный брак;

- число точек, проградуированных на

каждом приборе.

После преобразований формула (3) приводится к виду:

![]() %

(4)

%

(4)

В таблице 3. представлены результаты расчетов точечного и инструментального брака в зависимости от погрешности градуировки.

Таблица 3

Погрешность

градуировки

|

Брак |

||

Точечный брак , % |

Инструментальный

брак

|

||

Градуировка в 5 точках |

Градуировка в 10 точках |

||

1,0 |

32 |

86 |

98 |

0,5 |

4,6 |

21 |

37 |

0,2 |

0,0006 |

0,003 |

0,006 |

Из таблицы видно, что с увеличением

точности градуировки (уменьшением

)

брак очень быстро уменьшается таким

образом, что уже при

![]() результаты получаются совершенно

безукоризненными.

результаты получаются совершенно

безукоризненными.

Рассмотрим погрешности градуировки. Процесс градуировки состоит в том, что действительное значение измеряемой величины, показываемое образцовым прибором, отмечается (точкой или чертой) на поверхности шкалы градуируемого прибора по указанию его указателя.

Условия градуировки будут наилучшими, если образцовому прибору обеспечить такую точность, чтобы

![]() ,

(5)

,

(5)

где

![]() - погрешность образцового прибора.

- погрешность образцового прибора.

Точность градуировки определится погрешностью.

![]() (6)

(6)

Погрешность

![]() определяет точность измерительной

установки, которая служит для градуировки.

определяет точность измерительной

установки, которая служит для градуировки.

Погрешность

![]() определяет точность нанесения опорных

точек, слагается из двух погрешностей:

погрешностей градуировщика, делающего

предварительные отметки и погрешности

чертежника, наносящего окончательные

отметки.

определяет точность нанесения опорных

точек, слагается из двух погрешностей:

погрешностей градуировщика, делающего

предварительные отметки и погрешности

чертежника, наносящего окончательные

отметки.

Если градуируемые приборы хорошего

качества, т.е. весь брак можно приписать

погрешности нанесения опорных точек,

уже при длине шкалы 50 мм можно было бы

допустить погрешность нанесения точек

равной

![]() мм.

мм.

Вычерчивание изготовления шкал, т.е. нанесение всех ее отметок по опорным точкам представляет уже задачу, выходящую за пределы градуировки (анализ погрешностей изготовления приведено выше).

До сих пор предполагали, что показания градуируемых приборов отличаются постоянством. В действительности же они обладают более или менее значительной вариацией.

Погрешность градуировки с учетом вариации по формуле (6):

![]() ,

(7)

,

(7)

где

![]() ,

,

![]() - вариация.

- вариация.

Таким образом, наличие вариации

увеличивает брак. Если, например, вариация

в два раза больше погрешности

![]() ,

то для

,

то для

![]() будем иметь вместо точечного брака

0,092 % брак, равный 1,82 %, т.е. практически

в 20 раз больший, чем при отсутствии

вариации.

будем иметь вместо точечного брака

0,092 % брак, равный 1,82 %, т.е. практически

в 20 раз больший, чем при отсутствии

вариации.

Контрольные вопросы

1. Приведите классификацию циферблатов.

2. Классификация шкал измерительных приборов.

3. Перечислите основные способы градуировки шкал измерительных приборов

4. Каковы отличия точечного и инструментального брака?

Лабораторная работа № 2

ПЛОСКОПАРАЛЛЕЛЬНЫЕ КОНЦЕВЫЕ МЕРЫ ДЛИНЫ

Цель работы: ознакомиться с плоскопараллельными концевыми мерами длины (ГОСТ 9038 – 90 или СТ СЭВ 720 - 77), научиться составлять из них блоки для заданных размеров.

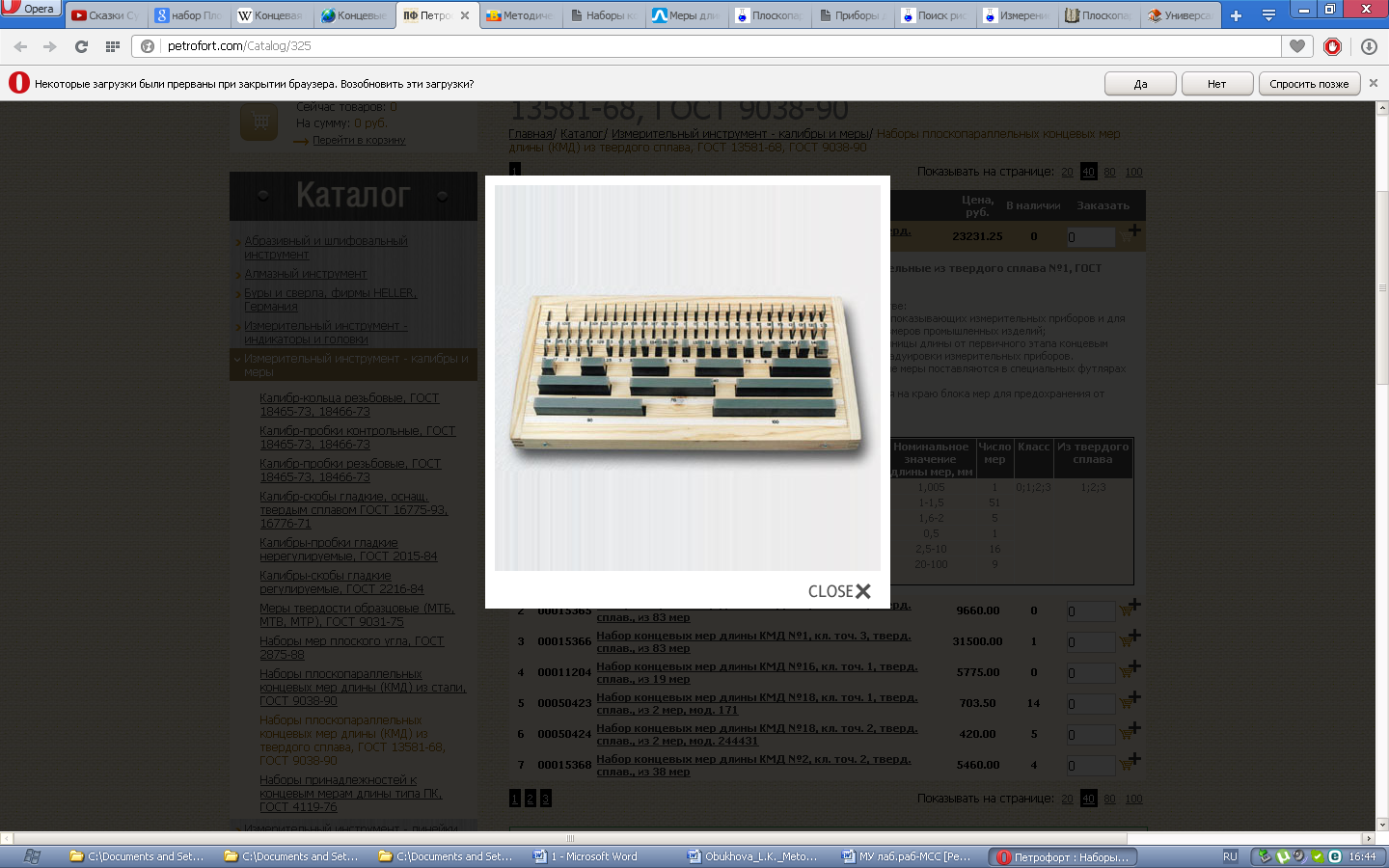

Плоскопараллельные концевые меры длины (концевые меры) (ПКМД) (ГОСТ 9038 – 90 или СТ СЭВ 720 - 77) представляют собой плитки, имеющие форму прямоугольных параллелепипедов (рис. 2) или стержней с двумя плоскими взаимно параллельными измерительными поверхностями, расстояние между которыми воспроизводит определенное значение длины. Они предназначены для передачи размера от эталона до изделия.

Рис. 2. Набор плоскопараллельных концевых мер длины

С их помощью хранят и воспроизводят размер единицы длины, проверяют и градуируют меры и измерительные приборы, такие, как оптиметры, микрометры, штангенциркули и т. п., поверяют калибры. Меры используют также для установки на нуль при относительных измерениях, для непосредственных измерений размеров изделий, а также для особо точных разметочных работ и наладки станков [3].

Концевые меры изготавливают из инструментальной стали марок Х, ШХ15, ХГ, 12ХГ и из твердого сплава, а также из кварца; измерительные поверхности должны быть тщательно обработаны с шероховатостью Rz ≤ 0,063 мкм на базовой длине 0,8 мм и с минимальными отклонениями от плоскостности и параллельности.

Каждая концевая мера воспроизводит только один размер, например: 20; 3,5; 1,26 или 1,007 мм и т. д.

За основной размер концевой меры принимают ее срединную длину ℓ ср, т. е. длину перпендикуляра, опущенного из середины верхней свободной измерительной поверхности на плоскость, к которой мера притерта своей противоположной измерительной поверхностью.