теор / Эксплуатация компрессорных станций магистральных газопроводов

.pdfПри отрицательных температурах необходимо стремиться к снижению перегрузок ГТУ, т.к. очень холодный воздух негативно влияет на лопаточный аппарат компрессора и лопатки турбины. Поэтому

сразу после остановки ГТУ во избежание переохлаждения лопаток турбины необходимо закрыть жалюзи, если таковыми оснащен агрегат.

Для стабильности работы блоков подготовки топливного и пускового газа и прежде всего регуляторов давления необходимо следить за температурой газа на выходе регулятора и при ее снижении поднять его температуру в подогревателях типа ПТПГ-30, а при наличии системы подогрева редукторов топливного и пускового газа включить их в работу.

Для обеспечения безопасной эксплуатации агрегата в обязательном порядке необходимо включить в работу систему подогрева воздуха на всасе осевого компрессора; система контроля и сигнализации обледенения на всасе осевого компрессора, должна находиться в работоспособном состоянии.

Перед пуском ГПА с авиационным приводом двигатель необходимо разогреть до температуры примерно +5°С. Это осуществляется с помощью передвижных подогревателей типа ВУА-400 или УМП-350, работающих на керосине или природном газе.

Определенные трудности испытывает эксплуатационный персонал при продувке жидкости из пылеуловителей и фильтр-сепараторов. Для повышения надежности работы этой системы краны и продувочные коллекторы оснащаются электроподогревом. Кроме того, эти запорные органы необходимо держать открытыми, чтобы жидкость стекала в подземную дренажную емкость. Из подземной емкости жидкость удаляют продувкой в конденсатосборник для последующей утилизации.

3.13. Система пожаротушения ГПА и ее эксплуатация

Ряд сооружений компрессорной станции относится по степени пожарной опасности к высшей категории А. Среди этих сооружений прежде всего - компрессорный цех, который является основным источником пожароопасности на КС. Это связано с тем, что при аварии в системе масло-смазки и уплотнения возможно попадание масла на горячие части ГТУ, что неизбежно приведет к возгоранию. Кроме того, при аварии могут возникнуть взрывоопасные смеси горючих газов, которые также могут быть источником возгорания или взрыва.

Для предотвращения возгораний и тушения пожаров компрессорные цеха оборудуют системами пожаротушения. В состав системы входят:

-автоматическая общецеховая система пожаротушения;

-система пожарного водоснабжения с пожарными насосами, кольцевым, коллектором с гидрантами и рукавами;

-переносные индивидуальные средства пожаротушения.

Автоматическая общецеховая система пожаротушения предназначена для сигнализации о появлении пламени, дыма в машинном зале компрессорного цеха или возгорания на ГПА, аварийной

остановки ГПА и ликвидации возгорания путем автоматической подачи пожарогасящего реагента в зону горения.

На КС применяются следующие системы автоматического пожаротушения:

-система пенного пожаротушения, используемая на стационарных газоперекачивающих агрегатах типов: ГТК-5, ГТ-750-6, ГТК-10, ГТН-6, ГТ-6-750 и ГТН-25-1;

-газовая система пожаротушения, используемая на агрегатах блочного исполнения, типов ГПА-Ц- 6,3, ГПА- Ц-16, ГТК-25И, "Солар", ЭГПА-25;

-порошковая система пожаротушения, дополнительно устанавливаемая на ГПА-Ц-6,3, "Солар".

PDF created with pdfFactory Pro trial version www.pdffactory.com

Принципиальная схема системы пенного пожаротушения представлена на рис. 3.21. В эту систему

входят: резервуары для воды Е1 (основной и резервный) каждый емкостью 50 м 3 , насосная установка H1, состоящая из двух центробежных насосов типа 4К-6 (один насос резервный) с электроприводом, двух пеносмесителей, обеспечивающих расход пенообразователя 1,44 л/с, пеногенераторов типов ГВП-600 и ГВП-200, обеспечивающих при необходимости подачу пены на ГПА в размере, соответственно, 600 и 200 л/с, датчиков пожарной сигнализации типа ДПС-038, обеспечивающих подачу сигнала о возгорании в течение 7 с, (при скорости роста температуры 20 °С/с и выше), системы трубопроводов с вентилями и задвижками, предназначенных для подачи воды и пенообразователя к пеногенераторам.

Рис. 3.21. Принципиальная схема системы пенного пожаротушения компрессорного цеха |

|

|||||

----- р ---- - |

4%-й раствор пенообразователя; ----- |

п ------ - |

пенообразователь; ----- |

в ---- - |

вода; |

- |

задвижка;  - пеногенератор;

- пеногенератор;  - задвижка с электроприводом

- задвижка с электроприводом

Пеногенераторы ГВП обеспечивают подачу устойчивой, компактной струи пены прежде всего в следующие наиболее вероятные очаги появления пожара на турбоагрегате: на передний, средний и задний подшипники, на маслобак и камеру сгорания ГПА.

При повышении температуры над ГПА свыше 150 °С со скоростью ее нарастания не ниже 20 °С/с, срабатывает датчик, замыкается цепь противопожарной системы сигнализации и автоматики пожаротушения; на главный щит компрессорного цеха подается звуковой и световой сигналы. Одновременно включается в работу водяной пожарный насос, открываются задвижки для подачи раствора к пеногенераторам и в зону горения. Если в течение 10 мин пожар не будет ликвидирован, система дистанционно запускается вновь, нажатием вручную соответствующей кнопки.

Схема пожарной автоматики предусматривает возможность как автоматического, так и дистанционного включения системы пожаротушения со щита автоматического пожаротушения, установленного в диспетчерской цеха.

PDF created with pdfFactory Pro trial version www.pdffactory.com

На каждой компрессорной станции в установленные сроки должна проводиться периодическая проверка работы всей системы пожаротушения и ее отдельных элементов.

Принцип работы газовых и порошковых систем пожаротушения аналогичен работе пенной системы пожаротушения за исключением того, что пожарогасящий реагент находится в баллонах под давлением.

Помимо агрегатных автоматических систем пожаротушения, на КС предусматривается и обычная система пожарного водоснабжения: широко применяются первичные средства пожаротушения, в частности, переносные и передвижные порошковые и углекислотные огнетушители.

Выбор типа и расчет необходимого количества переносных огнетушителей производится в зависимости от их огнетушащей способности, предельной площади и класса пожара горючих веществ на КС. В соответствии с нормами оснащения помещений ручными огнетушителями, компрессорные цеха оснащаются следующими типами огнетушителей:

переносные

-порошковые ОП-5,ОП-10;

-углекислотные ОУ-5, ОУ-8;

-воздушно-пенные ОВП-10;

передвижные

-порошковые ОП-50, ОП-100;

-углекислотные ОУ-80, ОУ- 400;

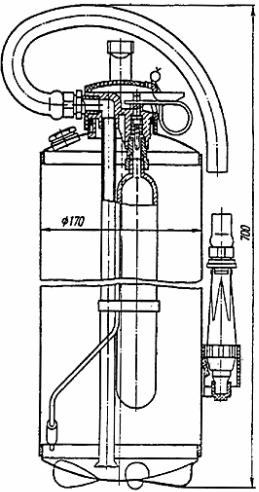

Из переносных порошковых огнетушителей в компрессорных цехах наибольшее распространение получили огнетушители типа ОП-10. Данный тип огнетушителей предназначен для тушения загорания разлившихся легковоспламеняющихся и горючих жидкостей, нефтепродуктов, а также электроустановок, находящихся под напряжением до 1000 В. Огнетушитель применяют при температуре окружающего воздуха от -50 до +50 °С. Конструкция ОП-10 представлена на рис. 3.22.

PDF created with pdfFactory Pro trial version www.pdffactory.com

Рис. 3.22. Огнетушитель порошковый ОП-10, модель 01

Огнетушитель состоит из стального корпуса, баллона для хранения рабочего газа, с помощью которого осуществляется подача порошка из корпуса огнетушителя, крышки с запорно-пусковым устройством, сифонной трубки и трубки подвода рабочего газа в нижнюю часть корпуса огнетушителя, шланга, заканчивающегося стволом-насадком для образования и направления струи порошка на очаг загорания.

Из передвижных огнетушителей наиболее широко распространены порошковые огнетушители типа ОП-100. Принципиальная схема работы огнетушителя аналогична схеме ОП-10, конструктивные отличия заключаются лишь в геометрических размерах корпуса огнетушителя. Передвижные огнетушители ОП-100 имеют шасси с пневматическими шинами. В качестве огнегасящего вещества применяются порошки Пирант А, П-1А, ПФ.

Во время эксплуатации компрессорных цехов обслуживающий персонал, ответственный за противопожарную безопасность, регулярно следит за герметичностью мест соединения газопроводов, исправным состоянием систем маслянного хозяйства, исправностью аварийных сливов из маслобаков, исправностью вентиляционных систем, герметичностью противопожарной стены между помещением машинного зала и галереи нагнетателей и т.д.

Внешняя поверхность газовых турбин и газоходов должна иметь исправную тепловую изоляцию и закрыта декоративным кожухом. Температура наружной изоляции не должна превышать 45 °С.

PDF created with pdfFactory Pro trial version www.pdffactory.com

Отогревание аппаратов, коммуникаций и запорных устройств в осенне-зимний период эксплуатации разрешается производить только паром, горячей водой или горячим воздухом.

При возникновении пожара в компрессорном цехе персонал КС обязан вызвать пожарную команду и одновременно приступить к его тушению собственными силами с использованием огнетушителей, углекислотных установок, систем пенного пожаротушения и др. Одновременно необходимо перекрыть доступ газа или масла к месту пожара, остановить работающий агрегат, отключить подачу электроэнергии на агрегат, включить систему пожаротушения. При этом необходимо обращать внимание на то, чтобы огонь не распространялся в помещение нагнетателей и на крышу здания.

При ремонте водопроводов на КС необходимо в целях противопожарной безопасности иметь необходимый запас воды согласно действующим нормам.

В случае воспламенения газа на станционных коммуникациях и невозможности быстрой ликвидации возгорания должна быть выполнена остановка всего компрессорного цеха со стравливанием газа из всей технологической обвязки компрессорной станции.

3.14. Вибрация, виброзащита и вибромониторинг ГПА

Одним из критериев, определяющим уровень надежности и эксплуатации, является вибрационное состояние турбоагрегата.

Вибрация представляет собой механические колебания, возникшие в конструкциях агрегата под воздействием нагрузок, которые создаются в процессе работы. Повышенная вибрация является источником различных неполадок в работе агрегата и даже серьезных аварий. Исследование причин

вибрации и их устранение являются сложными вопросами эксплуатации и ремонта газовых турбин и нагнетателей.

Основные причины, вызывающие возникновение вибрации ГПА, следующие: увеличенный дисбаланс вращающихся роторов, нарушение центровки роторов, ослабление натяга на вкладышах подшипников, коробление корпусов ГТУ при неправильном тепловом расширении воздуховодов и газоходов, нагарообразование вращающихся узлов ГТУ, гидродинамические силы в подшипниках и т.п.

В эксплуатации большинство случаев появления повышенной вибрации вызвано дисбалансом роторов или других вращающихся деталей (муфты, промвалы). Причинами повышенной динамической неуравновешенности могут быть неравномерный износ колес ЦБН и лопаток ГТУ, обрыв лопаток, некачественная балансировка, ослабление посадки колес и дисков роторов, тепловые и динамические прогибы роторов, задевание рабочих лопаток роторов о корпус.

Существенное влияние на работу турбоагрегата оказывает и качество центровки ротора ТНД с ротором нагнетателя. Кроме правильного выполнения операции по центровке, необходимо правильно производить балансировку зубчатых муфт и промвалов, остаточные неуравновешенные массы которых также могут быть источником дисбаланса. Большое влияние на центровку

стационарных ГТУ оказывает правильность выполнения работ по обеспечению натяга линзового компенсатора выхлопного газохода ТНД. При неправильном выполнении этой операции в процессе прогрева ГПА происходит отрыв лап корпуса ТНД от опорных стульев, и центровка нарушается.

Для защиты ГПА от предельных нагрузок, возникающих в результате вибрации, их оборудуют системами агрегатного контроля виброзащиты.

Различные узлы агрегата требуют различного подхода с точки зрения контролируемого параметра вибрации. Так, для защиты центробежных нагнетателей необходимо контролировать прежде всего относительные колебания валов ЦБН, где быстрее сказываются все погрешности дисбаланса и несоосности, чем, например, на роторе силовой турбины.

Поэтому в защиту центробежных нагнетателей включают системы измерений колебаний вала типа:

PDF created with pdfFactory Pro trial version www.pdffactory.com

-КСА-15 для СТД 12500, ГПА-Ц-6,3;

-виброконтрол 2000 для ГТК-25И;

-Бентли Невада для ГПА фирмы "Солар".

Для защиты газовых турбин необходимо установить датчики вибрации на корпусах подшипников. Такие функции выполняют системы типов СВКА, ВВК-331, Виза-ЗМ.

Поскольку системы контроля и защиты от вибрации являются многоканальными, т.е. они включают в себя как каналы измерения вибрации корпусов, так и каналы измерения вибрации валов. Некоторые системы включают в себя каналы, позволяющие измерять осевое положение ротора и осевую вибрацию ("Виброконтрол-2000").

В процессе эксплуатации, кроме контроля в точках, предусмотренных заводами-изготовителями,

появляется необходимость провести измерения вибрации в технологических трубопроводах обвязки ГПА, трубопроводах маслосистемы, фундаментах, электродвигателях. Для этих целей применяются переносные виброметры типов ВМ-01, ВМ-03, ВМ-06, ВМ-100. Этими приборами можно производить замер различных параметров вибрации, виброперемещение (мкм), виброскорость (мм/с) и

виброускорение (мм/с 2 ).

Эксплуатационный персонал с помощью этих приборов производит периодический вибромониторинг основного и вспомогательного оборудования, а также трубных обвязок. Вибромониторинг осуществляют раз в сутки и его результаты фиксируются в специальном журнале. При росте вибрации на одной из точек необходимо принять меры по нахождению причины, вызвавшей этот рост вибрации. Переносные приборы используются двух типов: низкочастотные типа ВМ-03 и высокочастотные ВМ-01, ВМ-06, ВМ-100. Низкочастотные используются для замера вибрации трубных обвязок, а высокочастотные - для замера вибрации ГПА. Оценка вибрационного состояния ГПА производится в соответствии с действующими нормативами.

3.15. Нормальная и аварийная остановка агрегатов

Все остановки ГПА на компрессорной станции подразделяются на нормальные и вынужденные. Заводы-изготовители в системе управления ГПА предусматривают алгоритмы нормальных и аварийных остановок.

Нормальные остановки (НО) подразделяются на плановые и внеплановые. Плановые нормальные остановки связаны с выводом ГПА в ремонт, проведением ревизии и выводом в резерв его по графику. Внеплановые нормальные остановки, как правило, не связаны с отказами ГПА и проводятся по предварительно принятому распоряжению центральной диспетчерской службой. Чаще всего они связаны с поддержанием режима работы газопровода. Изменение режима работы может произойти при сокращении подачи газа по газопроводу из-за уменьшения потребления газа потребителями или возможного разрыва трубопровода, а также для экономии расхода топливного газа при избыточном числе работающих ГПА.

Нормальные остановки ГПА характеризуются обязательным выводом на рециркуляционное кольцо компрессорной станции, группы агрегатов или отдельного агрегата с постепенной его разгрузкой и отключением нагнетателя от технологических коммуникаций газопровода. Поэтому в условиях, не являющихся аварийными, необходимо всегда проводить нормальную остановку ГПА.

Вынужденные остановки, в свою очередь, могут быть нормальными и аварийными.

Вынужденная нормальная остановка (ВНО) выполняется по команде оператора эксплуатационного персонала при незначительных отклонениях в режиме работы ГПА, появлении предупреждающих сигналов системы автоматики и других отклонениях, при которых агрегат может продолжать работать и не требуется его экстренная (аварийная) остановка, например, при возникновении утечек масла, быстром снижении уровня масла в маслобаке, резком возрастании расхода масла через поплавковую камеру, появлении посторонних шумов внутри проточной части

PDF created with pdfFactory Pro trial version www.pdffactory.com

агрегата, повышении уровня вибрации и пр.

Нормальная остановка агрегата осуществляется в такой последовательности.

- При последовательной работе агрегатов осуществляется отключение ГПА от режима работы в трассу и переход на режим "кольцо" открытием станционного крана № 6. Постепенно снижают обороты до минимальной частоты вращения валов ТНД и нагнетателей. После нажатия кнопки "НО" агрегат отключают от газопровода. При этом открываются краны № 3 и 3бис и закрываются краны №

1 и 2.

Отключение от газопровода полнонапорного ГПА происходит аналогично с разгрузкой нагнетателя открытием агрегатного рециркуляционного крана № 6.

После открытия крана № 5 газ из нагнетателя стравливается в атмосферу.

-После снижения давления масла за главным маслонасосом обязательно должен включиться пусковой масляный насос (ПМН).

-После остановки вала ТНД выключают ВМНУ, предварительно убедившись, что краны на трубопроводах технологического газа полностью закрыты.

-После полной остановки агрегата, ПМН оставляют в работе до тех пор, пока температура за ТНД не понизится до 80°С. Если после остановки масляного насоса температура подшипников повысится до 75°С, то вновь включают ПМН (это требование необходимо для предохранения подшипников скольжения). Для равномерного остывания роторов необходимо периодически валоповоротом

проворачивать ротор ТВД до снижения температуры перед турбиной примерно до 100°С.

Нормальная остановка агрегата производится автоматически нажатием на кнопку "Нормальная остановка" (НО) на панели управления. При этом в строгой последовательности выполняются все вышеуказанные операции, после чего электромагнитный выключатель прекращает подачу топлива и обеспечивает необходимую перестановку кранов.

Аварийная остановка (АО) агрегата осуществляется при угрозе аварии по команде оператора или автоматически от устройств защиты, а также во всех случаях отклонений от нормального режима, создающих угрозу безопасности обслуживающего персонала или сохранности оборудования.

Аварийная остановка работающего агрегата при срабатывании системы защиты происходит в случаях:

-погасания факела в камере сгорания;

-повышения температуры газов за ТНД выше максимально допустимой;

-повышения температуры подшипников ГПА выше максимально допустимой;

-повышения частоты вращения роторов ТВД и ТНД выше предельно допустимого значения;

-осевого сдвига роторов турбины и нагнетателя ( повышения давления и сигнала на ЭКМ);

-понижения давления масла на смазку подшипников турбины и нагнетателя ниже допустимых значений;

-появления недопустимой вибрации подшипников ГПА (значение виброскорости выше предельно допустимых значений);

-понижения перепада между давлением масла и давлением газа в уплотнении нагнетателя ниже допустимого значения (перепад "масло - газ");

-самопроизвольном срабатывании кранов обвязки турбины и нагнетателя;

-нерасцеплении муфты турбодетандера при пуске агрегата и повышении частоты вращения ротора турбодетандера сверхдопустимой.

PDF created with pdfFactory Pro trial version www.pdffactory.com

Вынужденная аварийная остановка агрегата выполняется сменным персоналом нажатием кнопки "Аварийная остановка" или воздействием на пневматические (гидравлические) кнопки управления:

-при отказах системы защиты (хотя бы одной из вышеперечисленных защит);

-воспламенение масла на турбине (если невозможно быстро погасить пламя подручными средствами);

-внезапном прорыве газа в помещение машинного зала;

-появлении дыма из подшипников;

-появлении условий, создающих угрозу безопасности обслуживающему персоналу или поломки оборудования.

Алгоритм аварийной остановки осуществляется в следующем порядке:

а) при срабатывании системы защиты закрывается стопорный клапан подачи топлива. Открываются краны № 6, 3, 3бис, закрываются всасывающий № 1 и нагнетательный № 2 краны. После того, как всасывающий и нагнетательный краны закрылись, выпускной кран № 5 открывается, стравливая газ из контура нагнетателя в атмосферу;

б) при нажатии на кнопку "Аварийная остановка" закрывается стопорный клапан подачи топлива. Одновременно краны № 6, 3, 3бис, 5 открываются, а краны № 1 и 2 закрываются, т.е. газ стравливается в атмосферу до закрытия кранов № 1 и 2.

После любой аварийной остановки необходимо найти причину неисправности и устранить ее. Пуск агрегата без выполнения этого условия категорически запрещен.

3.16. Остановка компрессорной станции ключом аварийной остановки станции (КАОС)

В процессе эксплуатации компрессорной станции могут возникнуть внештатные аварийные ситуации, которые локализовать путем остановки одного ГПА или какого либо другого оборудования нельзя. К таким ситуациям относятся:

-пожар в машзале и галерее центробежных нагнетателей, который может перекинуться на соседние ГПА;

-разрывы газопроводов как на трассе, так и на территории КС, а также в случае прорыва газа через фланцы, прокладки и невозможности перекрыть газ запорной арматурой;

-любое возгорание на вспомогательном оборудовании, АВО газа, пылеуловителях, фильтр- сепараторах, блоках подогрева и подготовки топливного и пускового газа;

-стихийные бедствия, создающие угрозу оборудованию и жизни людей.

Эти ситуации можно предотвратить путем остановки компрессорной станции. Для этих целей на КС смонтирована система аварийного управления кранами и агрегатами, которая приводится в действие кнопкой, установленной на главном щите управления. Эта общестанционная система называется КАОС и расшифровывается: "Ключ-аварийной-остановки-станции". При создании аварийной ситуации и включении ключа КАОС происходит следующее:

-аварийно останавливаются все газоперекачивающие агрегаты, закрываются краны № 1 и 2 и открываются свечи № 5.

-одновременно закрываются краны № 7 и 8 и открываются свечи № 17 и 18, а весь газ с технологических коммуникаций стравливается через эти свечи. Кран № 20 можно открыть только

PDF created with pdfFactory Pro trial version www.pdffactory.com

после выравнивания давления до и после крана;

- кроме этого, сменный оперативный персонал обязан отключить импульсный, топливный и пусковой газ на узле подключения до и после крана № 20.

В случае отказов в перестановке любого из кранов № 7 и 8 и свечей № 17,18 оперативный персонал должен перекрыть охранные краны № 19 и 21 общестанционной системой управления "Вега" и свечи охранных кранов, обеспечить вручную дозакрытие или открытие кранов. Необходимость установки такой общестанционной системы объясняется тем, что тушить пожар и

локализовать аварию можно только после отключения подачи газа и как можно быстрее его стравить из коммуникаций, чтобы очаги пожара или аварий не увеличивались.

Для проверки работоспособности этой системы в процессе эксплуатации раз в год перед плановой остановкой компрессорного цеха производится ее испытание по алгоритму, аналогичному аварийной ситуации.

В процессе эксплуатации раз в полгода необходимо производить испытания системы КАОС путем имитации, т.е. путем проверки поступления импульсного газа на узлы управления при отсоедененных рукавах высокого давления.

Ввиду важности данной системы все испытания должны быть оформлены актом установленной формы.

Глава 4

ЭКСПЛУАТАЦИЯ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ С ЭЛЕКТРОПРИВОДОМ

4.1. Характеристика приводов, основные типы ЭГПА и их устройство

КС с приводом от электродвигателей строились в основном на газопроводах, проходивших через развитые промышленные и центральные районы страны, имеющие резерв электроэнергии.

По сравнению с другими типами приводов основные преимущества электроприводных ГПА заключаются в следующем:

-высокая надежность, которая, правда, в значительной степени зависит от внешних источников питания (энергосистем);

-минимальные затраты на капитальный ремонт;

-большой моторесурс узлов и деталей ГПА;

-простота автоматизации и управления;

-экологическая чистота;

-пожаробезопасностъ.

К недостаткам данного привода следует отнести прежде всего слабую приспособленность ГПА к переменным режимам работы газопровода из-за постоянной частоты вращения ротора электродвигателя, а также рост стоимости электроэнергии, который резко повышает

эксплуатационные затраты и делает их в настоящий момент несоизмеримыми с затратами газотурбинных агрегатов.

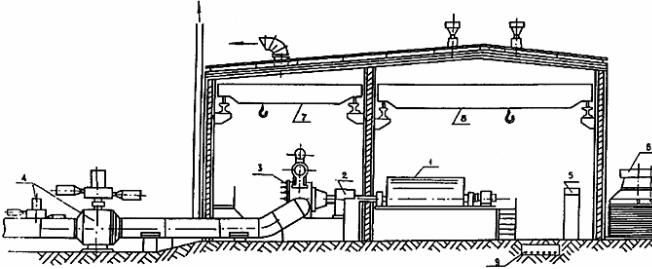

В состав электроприводных ГПА входит следующее основное оборудование (рис. 4.1):

PDF created with pdfFactory Pro trial version www.pdffactory.com

-синхронный электродвигатель 1 мощностью от 4 до 25 МВт;

-редуктор 2 (мультипликатор) для ГПА мощностью от 4 до 12,5 МВт;

-нагнетатель 3 полнонапорный, характерен для мощностей 12,5-25 МВт, неполнонапорный применяется в составе агрегата мощностью 4-12,5 МВт.

Рис. 4.1. Принципиальная компоновка ЭГПА с СТД-12500-2 в здании компрессорного цеха:

1 - электродвигатель; 2 - редуктор; 3 - центробежный нагнетатель; 4 - обвязка ГПА (краны № 1, 2 и ОК); 5 - местный щит управления; 6 - АВО масла; 7, 8 - кран-балки; 9 - кабельный канал

Все это оборудование, как правило, устанавливается на двух рамах и связано между собой промвалами, передающими крутящий момент от электродвигателя. Кроме этого, в состав ГПА входят:

-системы контроля, управления и защиты;

-системы масло-смазки, масло-уплотнения;

-система электросилового питания.

Крановые обвязки центробежных нагнетателей имеют такое же исполнение, как и на газотурбинных ГПА, и это исполнение зависит от типа нагнетателя: неполнонапорного или полнонапорного. Полнонапорный нагнетатель может один обеспечить на КС необходимую степень сжатия газа (полный напор). Как правило, за редким исключением, электроприводные ГПА устанавливаются в компрессорных цехах (рис. 4.1). Электродвигатель 1 устанавливается в машзале, а редуктор 2 и нагнетатель 3 - в галерее нагнетателей. Количество устанавливаемых агрегатов в цехе зависит от их мощности, требуемой степени сжатия и производительности газопровода.

Для ГПА мощностью 4-4,5 МВт количество агрегатов обычно колеблется от 7 до 10. Для ГПА мощностью 12,5 МВт их количество составляет примерно 7-8 - для полнонапорных нагнетателей и 4 - для неполнонапорных. Агрегаты мощностью 25 МВт устанавливаются из расчета - три агрегата на одну нитку газопровода. Новый тип агрегатов мощностью 6,3 МВт начал применяться в последнее время на станциях подземного хранения газа, и количество агрегатов здесь определяется объемом закачки газа в хранилище. Основные технические характеристики ГПА с электроприводом приведены в табл. 4.1.

Первые асинхронные электродвигатели типа АЗ-4500 в составе ГПА начали эксплуатироваться в

PDF created with pdfFactory Pro trial version www.pdffactory.com