- •Понятие о кинематике резания

- •Инструментальные материалы требования к ним, основные характеристики.

- •Инструментальные стали

- •Твердые сплавы и неметаллические инструментальные материалы

- •Сверхтвердые инструментальные материалы

- •Конструктивные параметры резца

- •Основные координатные плоскости

- •Угол наклона главной режущей кромки резца

- •Углы резца в плане

- •Углы резца в секущих плоскостях

- •Составные и сборные резцы

- •Классификация резцов

- •Схемы резания, режимные параметры при обтачивании

- •Сливная стружка и инструментальные методы борьбы с непрерывной (ленточной) стружкой

- •Усадка стружки. Экспериментальные способы нахождения коэффициента продольной усадки стружки

- •Динамометры для измерения составляющих силы резания

- •Тепловые явления при резании. Уравнение теплового баланса

- •Методы измерения температуры в зоне резания

- •Пути снижения разогрева инструмента

- •Виды износа инструмента

- •Износ резца во времени. Понятие о стойкости инструмента

- •Расчет режимов резания при точении. Суть табличного метода расчета. Понятие об интерполировании. Порядок расчета

- •1) Выбор маршрута обработки

- •3) Назначение технологических переходов

- •4) Выбор инструментов

- •11) Эскиз обработки

- •Длина рабочего хода при точении

- •Понятие о фасонном точении и фасонных резцах

- •Осевые инструменты для обработки отверстий. Конструкции, достигаемые параметры качества обработки

- •Виды разверток: машинные и ручные, хвостовые и насадные, цельные и сборные, постоянные и регулируемые.

- •11) Эскиз обработки

- •Силы резания при сверлении

- •Износ и стойкость сверл и зенкеров. Скорость резания при сверлении и зенкеровании

- •Цилиндрическое фрезерование. Применяемый инструмент. Технологические параметры обработки

- •Торцевое фрезерование. Применяемый инструмент. Технологические параметры обработки

- •Схемы резания при фрезеровании плоскости и фрезеровании паза (или уступа). Длины рабочих ходов в обоих направлениях

- •Нарезание резьбы резцами

- •Нарезание резьбы метчиком и плашками. Конструктивные и геометрические параметры метчиков и плашек

- •Винторезные (резьбонарезные) головки

- •Резьбофрезерование

- •Резьбонакатывание

- •Протягивание и применяемый инструмент

- •Обработка зубчатых профилей по методу копирования. Применяемый инструмент

- •Зубодолбление и применяемый инструмент. Машинное время при зубодолблении

- •Нарезание зубьев червячной фрезой. Применяемый инструмент и схемы резания

- •Чистовая обработка зубчатых профилей

- •Строение шлифовального круга

- •Абразивные материалы

- •Понятие зернистости шлифовального инструмента

- •Виды связок

- •Понятие о твердости шлифовального круга

- •Понятие о самозатачивании и правке шлифовального круга

- •Понятие о структуре шлифовального круга

- •Круглое наружное шлифование

- •Шлифование внутренних цилиндрических поверхностей

- •Плоское шлифование

-

Понятие о кинематике резания

Кинематика резания рассматривает движения, которые осуществляются при резании материалов. Движения при различных видах обработки:

Движение резания - общее (результирующее) относительное движение инструмента и заготовки в процессе резания.

Оно может быть как простым, так и сложным. Сложное движение резания воспроизвести одним рабочим органом (режущим инструментом или заготовкой) бывает затруднительно, поэтому его расчленяют на простые движения.

Простейших движений в составе движения резания может быть несколько и их разделяют на:

- главное движение Dr,

- движение подачи Ds

- вспомогательное (касательное) движение Dк.

Главное движение - прямолинейное поступательное или вращательное движение режущего инструмента или заготовки, происходящее с наибольшей скоростью в процессе резания. Осуществляет процесс резания.

Движение подачи - прямолинейное поступательное или вращательное движение режущего инструмента или заготовки, скорость которого меньше скорости главного движения резания. Предназначено для распространения отделения слоя материала на всю обрабатываемую поверхность.

Вспомогательное движение - движение режущего инструмента или заготовки по касательной к режущей кромке в рассматриваемой точке. Предназначено для смены контактирующих с заготовкой участков режущей кромки.

Элементы режима резания:

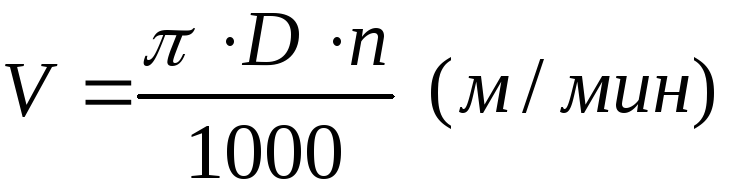

Скорость резания V (м/мин) – путь, пройденный точкой обрабатываемой поверхности заготовки или режущей кромки инструмента в направлении главного дижения за единицу времени.

Подача S - скорость перемещения инструмента или заготовки в движении подачи за каждый цикл главного движения.

Различают подачу:

- на один оборот главного движения So, мм/об

- подачу на зуб Sz, мм/зуб,

- минутную подачу Sм, мм/мин.

So определяется как путь, пройденный точкой режущей кромки инструмента в направлении движения подачи за один оборот шпенделя.

Sz определяется как путь, пройденный точкой режущей кромкой одного зуба инструмента в направлении подачи за один оборот шпенделя.

Sм определяется как путь, пройденный точкой режущей кромки инструмента в направлении движении подачи за одну минуту.

Глубина резания t (мм) расстояние между обработанной и обрабатываемой поверхностями заготовки.

Резание и зенкерование:

Сверление:

-

Инструментальные материалы требования к ним, основные характеристики.

Инструментальными являются материалы, основное назначение которых - оснащение рабочей части инструментов. К ним относятся инструментальные углеродистые, легированные и быстрорежущие стали, твердые сплавы, минералокерамика, сверхтвердые материалы.

Основные требования к инструментальным материалам следующие:

1. Инструментальный материал должен иметь высокую твердость.

2. Инструментальный материал должен обладать высокой теплостойкостью.

3. Наряду с теплостойкостью, инструментальный материал должен иметь высокую износостойкость при повышенной температуре, т. е. обладать хорошей сопротивляемостью истиранию обрабатываемым материалом.

4. Важным требованием является высокая прочность инструментального материала. Если высокая твердость материала рабочей части инструмента сопровождается значительной хрупкостью, это приводит к поломке инструмента и выкрашиванию режущих кромок.

5. Низкая физико-химическая активность инструментального материала по отношению к обрабатываемому. Поэтому кристаллохимические свойства инструментального материала должны существенно отличаться от соответствующих свойств обрабатываемого материала.

6. Инструментальный материал должен обладать технологическими свойствами, обеспечивающими оптимальные условия изготовления из него инструментов (хорошая обрабатываемость резанием и давлением, малая чувствительность к перегреву и обезуглероживанию, хорошие закаливаемость и прокаливаемость, минимальные деформирование и образование трещин при закалке и т. д., хорошая шлифуемость после термической обработки).